烟气脱硫GGH换热元件更换与压差保持

李 俊

(杭州华电半山发电有限公司,杭州 310015)

杭州华电半山发电有限公司4,5号机组配备1套烟气脱硫装置,运行中存在烟气中粉尘含量较高、设备容易结垢、堵塞以及系统运行能耗较大,运行费用高等问题,特别是烟气换热器(GGH)换热元件表面积灰结垢的现象日趋严重,靠日常的空气吹扫与高压水冲洗已无法维持GGH的正常运行时间,停用冲洗的次数大大增加,停用冲洗的间隔日益缩短,已严重影响到系统运行电耗和主机负荷电量。从安全性、经济性等方面考虑,决定更换GGH全部换热元件。

1 改造后设备情况

GGH换热元件改型工程是针对脱硫GGH的运行现状进行的改型设计,采用新型大流量直通高效、无堵塞、易清洁、搪瓷蓄热波纹板;对GGH换热面积、换热效率、蓄热波纹截面板高度、蓄热波纹板高度等进行重新计算和设计;更换换热元件。

改造后换热元件的技术性能如下:换热元件高度从原来的650 mm降低至400 mm;烟气压降(额定工况)设计为340 Pa;净烟气压降(额定工况)设计为310 Pa;额定工况下净烟气出口温度保证大于80℃;净烟气最低出口温度保证大于72℃;换热元件选用大流量直通L型,不易积灰,积灰后也容易冲洗,防堵能力较强;耐冲蚀力较强;搪瓷涂层厚度均匀、表面光洁度好、有极好的边缘包裹、搪瓷附着力高、元件柔韧性好、单位面积气孔率低、强耐腐蚀。

2 对经济运行的影响

2.1 减少增压风机功耗损失

脱硫装置中增压风机与浆液循环泵采用6 kV电机,降低这两个设备的运行电耗对整套系统的节能降耗有重大作用。

GGH换热元件更换改造前后脱硫系统各参数的对比情况如表1所示。可以看出,换热元件更换后,在同样烟气量的工况下,GGH压差下降了0.573 kPa,增压风机动叶开度下降了13.9%,电流下降了34 A,每小时可节约电量293 kWh,按0.3元/kWh计算,每天可节约电费2 111元。

2.2 减少人工冲洗次数

原来每年因GGH堵塞需要停用系统进行离线高压水冲洗4~5次,每次冲洗必须停用系统3~5天,影响脱硫系统投用率,进而影响脱硫电价补贴。改造后冲洗可减少2~3次,每年可节约成本16~24万元。

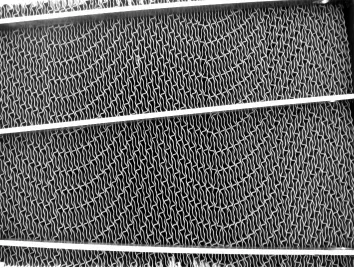

2.3 减少GGH堵塞对负荷的影响

GGH的堵塞大大增加了增压风机电流,能耗明显上升。经统计,原来因GGH堵塞引起的直接负荷损失为42~50万元/年,脱硫电价补贴损失与直接负荷损失成正比关系,因此脱硫电价补贴损失与发电量的间接经济效益损失巨大。改造后GGH保持畅通,对机组带负荷基本无影响,经济损失降至最低,换热元件更换前后情况如图1,2所示。

图1 GGH换热元件更换前

3 对安全运行的影响

图2 GGH换热元件更换后

改造前由于烟气通道严重堵塞,GGH压差高位运行,已发生过数次在加负荷时发生增压风机出现喘振现象,引起旁路挡板“保护开”动作,甚至还发生过一次失速报警引起系统跳闸事故。

改造后,GGH的换热元件高度降低,压差大大减少,烟气通过能力增强,系统阻力大幅度减小。烟气温度达到设计要求:吸收塔进口温度上升了17℃,未超过吸收塔运行的安全温度,同时出口净烟气温度达到83℃,不会发生烟囱冷凝。经过一段时间运行后,在低负荷运行时净烟气温度也能高于75℃,满足设备安全运行要求。

4 改造后GGH压差的保持

GGH换热元件更换后,采取了一系列有效措施减缓GGH的堵塞速率,维持GGH压差在较低水平,从而降低脱硫运行电耗。

4.1 提高除尘器效率

日常运行中加强电除尘器的运行监控与方式调整,调整电除尘器运行参数,将数值控制在有效范围内,从而降低出口浊度,对减缓GGH积灰堵塞有积极作用。运行人员可根据具体负荷与实际燃用煤种进行合理及时的运行参数调整;制定合理的振打程序,克服二次扬灰;提高电除尘器辅助设备的运行可靠性,勤检查、勤维护、及时报修,努力提高仓泵、输灰空压机等辅助设备的运行可靠性,防止电场跳闸。采取以上措施后,电场出口的浊度百分比下降了2%~5%。

4.2 减少净烟气中的浆液携带量

适当降低吸收塔液位,减少浆液携带量。根据运行指导手册,低负荷时减少1台浆液循环泵运行,在节电的同时,可以减少饱和烟气的浆液携带量。因此平时尽量减少最上层浆液循环泵的使用时间,通过其他方式来抵消其对脱硫效率的影响,使GGH换热元件表面基本无浆液沉积。

表1 改造前后脱硫系统各参数对比

表2 GGH部份参数对比

增强除雾器的除雾效果。加强对锅炉负荷及烟气流量变化、除雾器压差的监视;吸收塔系统水平衡破坏,除雾器自动程序无法执行时,应出石膏、排浆至事故浆罐,以保证除雾器冲洗不因外界因素而短暂停运,将压差控制在正常范围内;手动控制除雾器的冲洗频率以减少通道堵塞,提高除雾效果。

4.3 改善吸收塔浆液品质

做好日常化学分析,每日做好跟踪检测与运行分析,并根据分析结果及时调整运行方式。发现浆液中的碳酸钙含量偏高时,通过减少石灰石浆液的加入量,调整优化pH设定值等手段来控制;发现浆液中的亚硫酸钙含量偏高,通过调整氧化风机的使用台数来控制;浆液中的氯离子含量偏高时,通过定期排放吸收塔浆液来控制。

按照运行手册规定将吸收塔浆液密度严格控制在1 080~1 090 kg/m3,防止净烟气携带的浆液过多。严格执行定期加入吸收塔消泡剂的规定,防止浆液起泡。

4.4 优化压缩空气吹扫

(1)在采取24 h连续吹扫的基础上,将上、下层分次吹扫改为上层2次、下层1次的吹扫方式,增强吹扫力度,以减缓积灰速率。同时增加1套GGH压缩空气吹扫机作为备用,并将吹扫压力提高至0.8~0.9 MPa,大大增强了吹扫效果。

(2)加强蒸汽吹扫,采取每天1次的吹扫方式,在压缩空气连续吹扫的基础上通过高压高温蒸汽吹扫来进一步巩固最小压差,减缓积灰速率。

(3)在GGH压差未达到基础压差的1.5倍时提前进行高压水冲洗,并尽量在锅炉负荷较低情况下操作。要求按时吹扫,严格考核,同时密切注意入口粉尘变化与GGH压差的上升速率,及时调整高压水冲洗频次。

采取压缩空气连续吹扫与每天1次的蒸汽吹扫相结合的方式后,GGH高压水冲洗的频率大为减少。GGH换热元件更换运行半年多后,GGH部分参数对比情况如表2所示,可见在机组负荷基本相同的情况下,GGH压差只增加了0.085 kPa,说明改造成功,运行采取措施有效可行,压差未有明显上升,保持良好。

由于在多次高压水冲洗过程中发现多个下层喷嘴出现堵塞的情况,可采取高压水冲洗后及时进行空气吹扫,并进行吹扫程序的手动控制优化,跳过上层,先进行下层吹扫。排除管路内积水,防止喷嘴处因潮湿而粘灰堵塞。

烟气系统停用且短时不恢复时应停用所有浆液循环泵,以免浆液进入GGH。

5 结语

在GGH更换前,曾多次因GGH压差高导致脱硫系统停运进行离线冲洗,更换GGH换热元件并采取相关措施后,脱硫系统运行情况良好,GGH压差上升缓慢,冲洗间隔明显拉长,未发生因GGH压差升高而导致的系统停运,大幅度减少了停用检修时间,节能降耗作用显著。

[1]滕斌.1 000 MW机组烟气脱硫工艺及主要设备选型分析[J].华电技术,2009,30(5):70-78.

[2]陶爱平,张立民,杨中彪,等.脱硫GGH换热元件板型与堵塞关系分析[J].华电技术,2009,31(9):75-78.

[3]梁昌龙.湿法烟气脱硫GGH换热元件结垢问题探讨[J].电力建设,2009,30(8):113-116.

[4]梁国柱,兰建辉.大唐合山发电有限公司脱硫系统GGH常见问题和解决方法[J].热力发电,2009,38(8):68-69.