高压变频器在600 MW机组引风机上的应用

倪霄峰,陈 菲

(国电浙江北仑第一发电有限公司,浙江 宁波 315800)

发电企业辅机配置容量裕度较大是一个普遍问题。同时,大容量发电机组的调峰任务逐步加大。电机调速不仅可以节能降耗,还可以避免调峰时电机的频繁启停,降低电机故障率及延长电机使用年限,给企业带来巨大的经济效益。

变频调速是通过改变向电机供电的电源频率来实现调速,具有高效率、响应快、保护功能完善、过载能力强、节能显著、维护方便等优点,而且变频器的规格系列齐全,可以满足现场不同需求,因此被广泛采用。

1 变频调速的节能原理及技术特点

1.1 节能原理

传统的风机调节是通过改变挡板的开度来实现的,在这种情况下,电机总是处于全速运行状态,但实际上机组负荷是不断调整的,因此这种方法存在严重的节流损耗。由于功率和转速的三次方成正比,当转速减小时电机功率将以其三次方的速率下降,变频调速就是通过改变电动机的输入电源频率,从而达到调节电机输出转速,最终实现节约电能的目的。

交流异步电动机的输出转速由式(1)确定:

式中:n为电动机的输出转速;f为输入的电源频率;s为电动机的转差率;p为电机的极对数。

由式(1)可知,电机的输出转速与输入的电源频率、转差率、电机的极对数有关,因而交流电机的直接调速方式主要有变极调速(调整p)、转子串电阻调速或串级调速或内反馈电机(调整s)和变频调速(调整f)等。

变频调速器从电网接收工频50 Hz的交流电,经过恰当的强制变换方法,将输入的工频交流电变换成为频率和幅值都可调节的交流电输出到交流电机,实现交流电机的变速运行。

1.2 技术特点

(1)控制电机的启动电流。当电机通过工频直接启动时,将会产生额定电流值7~8倍的电流。这个电流将大大增加电机绕组的电应力并产生热量,从而降低电机的寿命。而变频调速则可以零转速、零电压启动,能充分降低启动电流,提高绕组承受力,将进一步降低电机维护成本、延长电机的使用寿命。

(2)降低电压波动。在电机工频启动时,电流剧增,电压也会大幅度波动,电压下降的幅度将取决于启动电机的功率大小和配电网的容量。而采用变频调速后,由于能在零频零压时逐步启动,则能最大程度上消除电压下降。

(3)可对风机的风量作平滑的无级调速,使风机工作在最佳工作点,工况曲线更符合系统要求,可提高风机效率,避免“喘振”现象,稳定炉膛压力,满足工作环境的要求。

(4)低速运行可以减少磨损、降低噪音,有利于延长电机和风机的使用寿命。

(5)节能效果显著。由于最终的能耗是与电机的转速成立方比,所以采用变频后,大大节约了运行成本,投资回报快,用户也愿意接受。

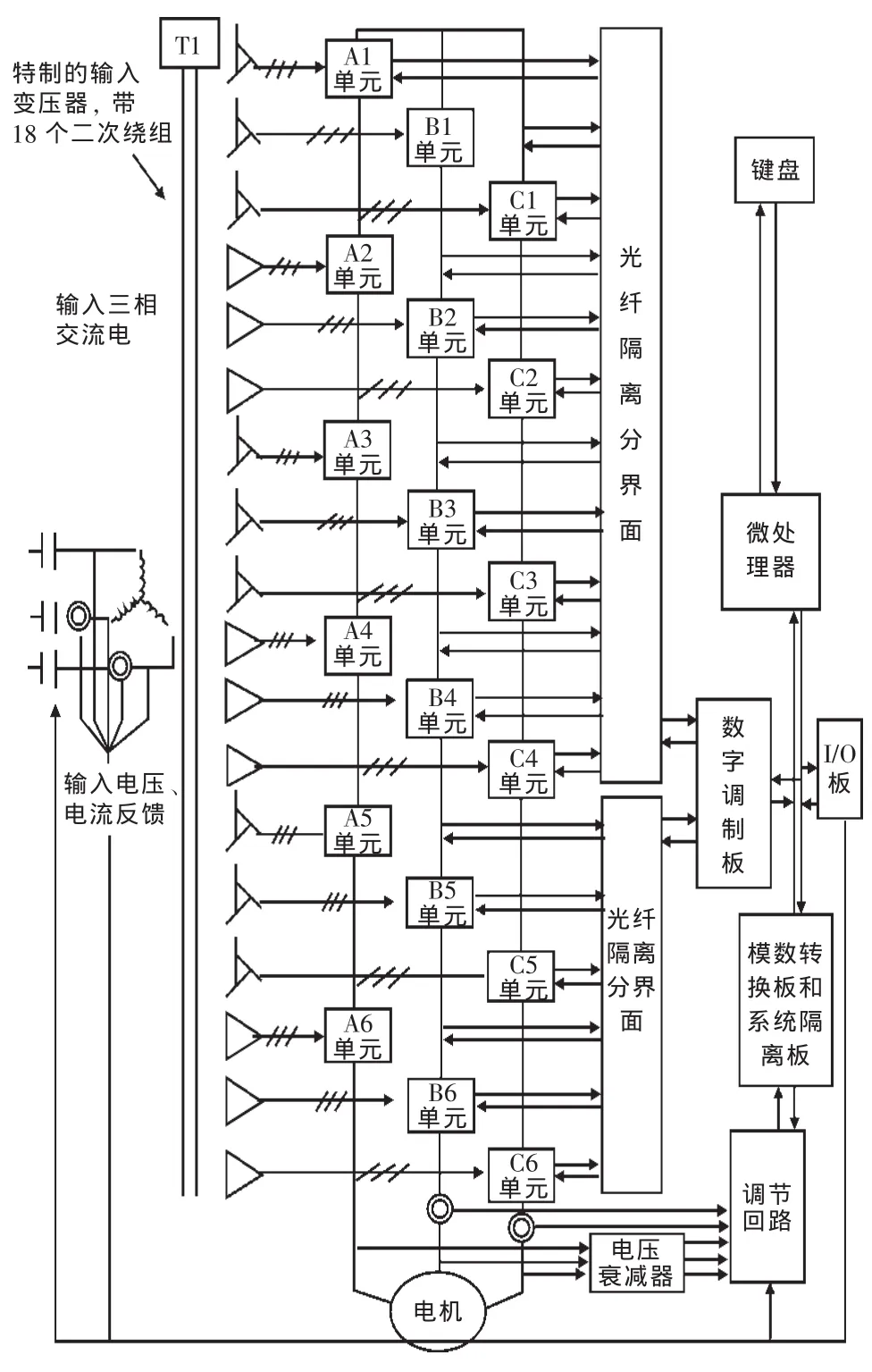

1.3 罗宾康高压变频器简介

高压变频器采用若干个低压脉冲宽度调制技术(PWM)变频功率单元串联的方式实现直接高压输出。该变频器具有对电网谐波污染小,输入功率因数高,输出波形质量好,不存在谐波引起的电机附加发热、转矩脉动、噪音、断态电压临界上升率dv/dt及共模电压等问题的特性,不必加输出滤波器,就可以使用于普通的异步电机。高压变频器的系统结构见图1。

图1 高压变频器的系统结构

电源电压经过副边多重化的隔离变压器降压后给功率单元供电,功率单元为三相输入、单相输出的交直流PWM电压源型逆变器结构,实现变压变频的高压直接输出,供给高压电机。每个功率单元分别由输入变压器的1组副边供电,功率单元之间及变压器二次绕组之间相互绝缘。二次绕组采用延边三角形接法,实现多重化,以达到降低输入谐波电流的目的。

多脉冲的整流电路结构,使输入电流波形接近正弦波。由于输入电流谐波失真很低,变频器输入侧的功率因数可达到0.95以上。逆变器输出采用多电平移相式PWM技术,输出电压非常接近正弦波,dv/dt很小。电平数的增加有利于改善输出波形,由谐波引起的电机发热、噪音和转矩脉动都大大降低,不需要输出滤波器。

1.4 应用注意问题

(1)风机型号、容量的选型应与实际负荷相匹配,其中包括与所配电机的匹配,一般裕量应控制在10%以内。

(2)不能为了减少变频器输出电压的高次谐波而在其输出端并联电力电容器,因为这样极易造成变频器输出端的电流冲击。为减少谐波,可以串联电抗器。

(3)变频器输出端一般不用电磁开关控制电机的启动和停车。除一台变频器带多台电机的拖动系统外,控制电机的运行状态应使用变频器装置,或通过键盘面板去操作。同理,也不能用变频器进线侧的断路器去控制电机的停机。

(4)高压变频应在额定电压下工作。如果非要在额定电压值以外的电压下运行时,需通过变压器把电压升高或降低到额定电压值。

(5)为防止电磁干扰,可在硬件和软件两个方面采取抗干扰措施,硬件方面可采用隔离、滤波、屏蔽、接地等方法。

2 应用实例

北仑发电厂2号600 MW机组引风机电机型号MTC3942T,额定功率2 700 kW,额定电压为10 kV,额定频率为50 Hz,转速为590 r/min,三相交流异步电动机,风门采用档板调节。据统计,引风机耗电量占发电厂用电量的17.23%。选用罗宾康高压变频器对引风机实施了变频改造。引风机变频装置型号为PH-10-6-3900,采用“高—高”变换方式,为与今后机组脱硝改造后的电机相匹配,选购的变频器功率为3 900 kW。

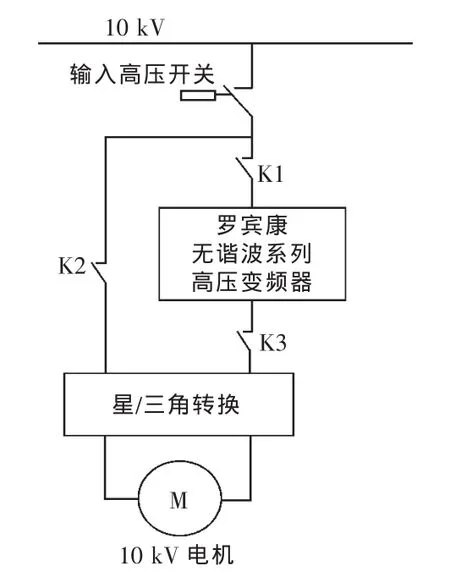

由于变频器额定输出电压为6 kV,而厂用电电压为10 kV,因此变频调速装置中除了变频器、隔离变压器、旁路开关柜外,还增加了1套星/三角切换装置。变频调速装置主回路系统结构见图2,星/三角切换原理图见图3。10 kV电源经变频器输出至电机;10 kV电源还可经旁路开关送至电机。输入、输出和旁路开关的作用是:当变频器故障时断开输入、输出开关,将变频器隔离,合上旁路开关电机仍可用厂用工频电源启动电机运行。

星/三角切换原理为:当电机定子绕组采用星形接法时,电机额定输入端电压为10 kV。当把电机定子绕组转换为三角形接法时,电机的额定输入端电压变为10/1.732=5.77 kV。此时,电机可以由6 kV高压输出的变频器驱动。因此,当对10 kV电机进行变频调速时,通过对电机定子绕组进行星/三角接法的切换,可以安全可靠地实现10 kV电机的变频/工频运行切换。在这种接线方式下,当变频器故障时,引风机电机可通过手动切换至旁路运行,减少了新增变频设备后对机组运行的影响。

图2 变频调速装置主回路系统图

图3 星/三角切换原理图

3 效益分析

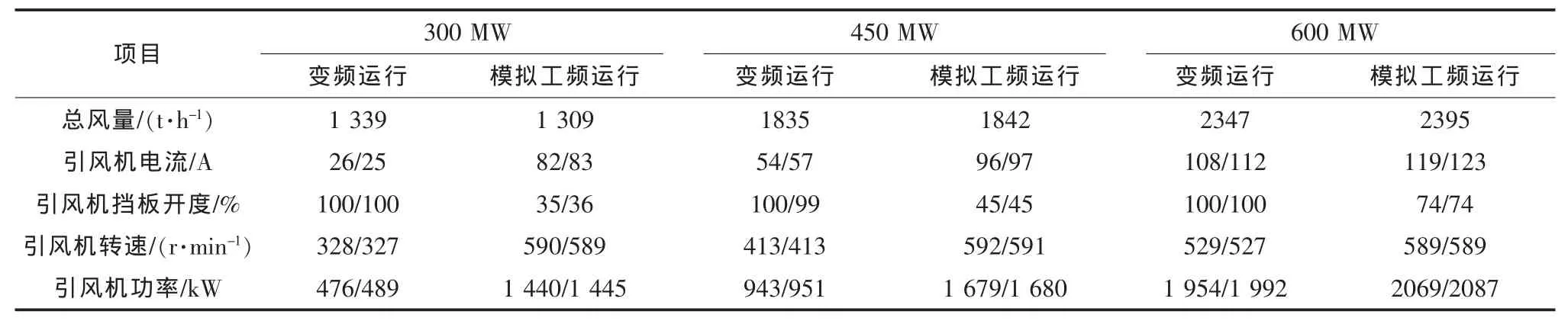

3.1 工频、变频运行时测试结果

机组负荷300 MW,450 MW,600 MW时对引风机工频、变频运行分别进行了测试,结果见表1。在机组负荷为300 MW时,变频投运工况下的引风机功率比模拟工频工况的低960 kW左右;在机组负荷为450 MW时,变频投运工况下的引风机功率比模拟工频工况的低733 kW左右;在机组负荷为600 MW时,变频投运工况下的引风机功率基本上与模拟工频工况的接近,节电效果不明显。

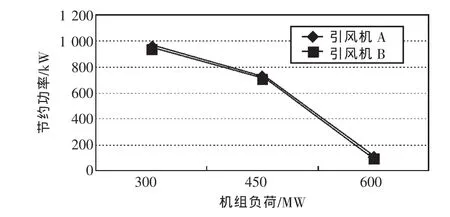

按照上述数据可得出引风机变频改造后节约的功率曲线,如图4所示。由图4可知,在机组负荷较高的情况下,引风机节能效果并不明显。因此在夏季用电高峰时期,可考虑将引风机变频器退出,改为工频运行。

表1 机组负荷300 MW,450 MW,600 MW时引风机(A/B)变频、工频运行比较

图4 引风机模拟工频与变频运行工况比较节电功率

3.2 直接经济效益分析

2010年机组计划发电量为29.34亿kWh,负荷率为69.45%,年计划运行6 794.02 h,折算成机组平均负荷为416.66 MW。根据图4,在此负荷下变频改造后引风机A与B平均节约功率分别为787 kW,780 kW。照此估算,年节约电量预计为:(787+780)×6794.02=1 064.62 万 kWh。 由于模拟工频运行时统计的引风机功率未剔除变频器自身的损耗,因此实际节电量比计算的节电量要稍少一些,每年的节电量大约为1 000万kWh。

引风机变频器室空调在引风机运行时都投入运行条件下,空调耗电量大致为2 750×3.5%÷3×6794.02×2=43.6万 kWh。

年综合节约电量956.4万kWh,年可节省标煤为 956.4×3.5=3 347 t。

3.3 间接经济效益分析

(1)由于实现了软启动,启动峰值电流和时间大为减少,避免了因启动电流大造成的绝缘老化及由于电动力矩大造成的机械冲击对电机寿命的影响,又因变频器自身配置了过电压、欠电压、过电流、过温、过载、断相、短路和接地保护,在出现故障时均能简捷地显示出故障原因,便于及时处理,有效地杜绝了频繁烧坏电机的现象。可以减少电机更新维护的工作量,节约维护费用。

(2)挡板全开,节省了打开挡板所使用的电能,同时减小了风道的振动,使锅炉运行稳定。

(3)变频调速装置还采用了分布式计算机控制系统,具有分散控制、信息集中管理的特点,使变频调速的控制更为可靠、简单易行。

(4)使用变频调速,转速降低,使环境噪声得到很好的改善。

(5)可以实现无级调速,精度高。特别适合于对旧设备的技术改造,保持了原电机结构简单、可靠耐用、维护方便的优点。

4 结语

高压变频调速控制作为一种新型的调速方法,其优良的技术经济性已得到公认。通过对北仑发电厂2号机组引风机现场运行的跟踪检测,充分说明高压变频器运用于引风机控制中可以取得良好的运行效果和经济效益。高压变频器具有安装简便、调试简便及现场工作人员很容易掌握的特点,并且运行性能稳定可靠,节能效果十分显著。目前在新机组建设和老机组改造中,变频调速装置已经得到广泛运用。

[1]李春雷,吴宇熙.高压变频调速在火电厂锅炉引风系统中的应用[J].变频器世界,2007(12):51-57.

[2]吴民强.泵与风机节能技术问答[M].北京:中国电力出版社,1998.