基于试验法的600 MW超临界汽轮机阀门特性优化

王章生,王守帅,俞启云,鄢传武

(1.华电电力科学研究院,杭州 310030; 2.十里泉发电厂,山东 枣庄 277103)

0 前言

目前,多数发电厂采用制造厂提供的高压调门特性来指导机组实际运行。阀门特性通常是指阀门升程与阀门流量的关系,通过阀门的流量是阀门升程与阀门前后压比的函数。机组在顺序阀投运的运行方式下,主蒸汽流量通过流量分配函数分配给各个调门,确定该工况下各个调门升程与流量的关系。

在机组采用顺序阀配汽的运行方式下,节流损失较小、经济性较高。当配汽特性设计不良时,机组的阀门升程特性与流量特性会偏离原设计状态,直接影响到系统的调节特性、一次调频性能、运行安全性和经济性。为了研究调门特性对机组的影响,国外有从理论方面来研究不同阀门前后压比下,阀门升程与流量的关系特性[1-2];国内有从机组调门重叠度方面来研究阀门组合特性[3-4]。以下经试验来确定顺序阀配汽方式下阀门管理参数与控制参数之间的关系[5],以某600 MW超临界机组为研究对象,通过阀门优化前后机组性能数据比较发现,机组的节能降耗空间较为明显。

1 系统概述

某600 MW超临界机组配备一次中间再热、单轴、三缸四排汽、凝汽式汽轮机。高、中压缸采用合缸结构,2个低压缸为对称分流式,机组型号为N600-24.2/566/566。

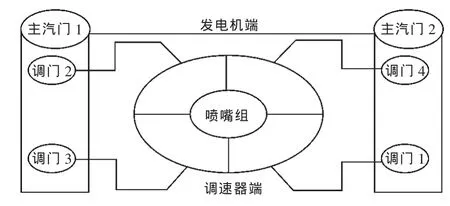

机组阀门启闭控制采用数字电液调节控制系统。高压进汽阀门为2只高压主汽门,每个高压主汽门分别控制2个高压调门。机组经过阀门优化后采用顺序阀运行,进汽顺序为“2号+4号→3号→1号”,汽轮机配汽方式如图1所示。

图1 600 MW超临界汽轮机配汽方式

2 经济性试验计算模型

试验主要依据GB 8117-87《电站汽轮机热力性能验收试验规程》和美国机械工程师协会ASME PTC6-1996《汽轮机性能试验规程》。考虑到超临界机组给水压力较高,精确测量给水流量难度较大,试验时机组的给水流量是通过测量除氧器进口流量,采用热平衡方法来确定的。为减少外界条件对机组的影响,试验过程采用单机运行,并对机组补水、加热器危急疏水、管道阀门疏水、系统排污、吹灰与系统排汽进行了隔离,具体方法参照文献[6]。

机组的试验热耗率用式(1)表示:

式中:HR为机组试验热耗率;Pe为试验电功率;Grhsp为再热减温水流量;Hrhsp为再热减温水焓;Gms,Gffw分别为主蒸汽流量与给水流量;Hms,Hffw分别为主蒸汽焓与给水焓;Ghrh,Gcrh分别为热再与冷再蒸汽流量;Hhrh,Hcrh分别为热再与冷再蒸汽焓。

全厂热效率用式(2)表示:

式中:ηgl,ηgd分别为锅炉效率和管道效率;ηr,ηkn分别为循环热效率和汽机相对内效率;ηj,ηd分别为机械传递效率和发电机效率。

当机组负荷发生变化时,ηgl,ηgd,ηj,ηd变化不大,影响全厂热效率因素为ηr,ηkn。当机组带部分负荷时,若初参数不变,必须关小调门,节流损失增加,ηkn降低;若降低初参数,保持阀门开度不变,ηr降低。带部分负荷时,一定存在一个较优的调门开度,使ηr×ηkn有一个最佳值,此时热效率高、煤耗低、机组经济性较优。

3 试验分析

3.1 机组历史运行情况

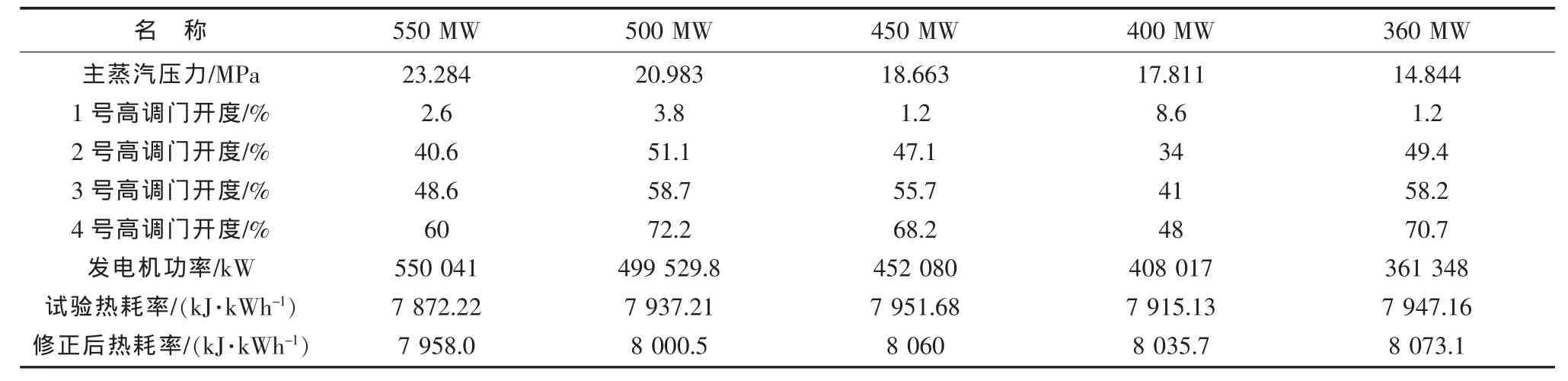

该机组采用东方汽轮机有限公司引进的日本日立技术,最初是按照基础负荷、不参与调峰的理念来设计的。但是自投产以来,一直作为调峰机组使用,年平均负荷不到70%。若机组按原有的阀序运行,将影响机组的经济性。负荷分别为550 MW,500 MW,450 MW,400 MW,360 MW时的历史运行数据见表1所示。

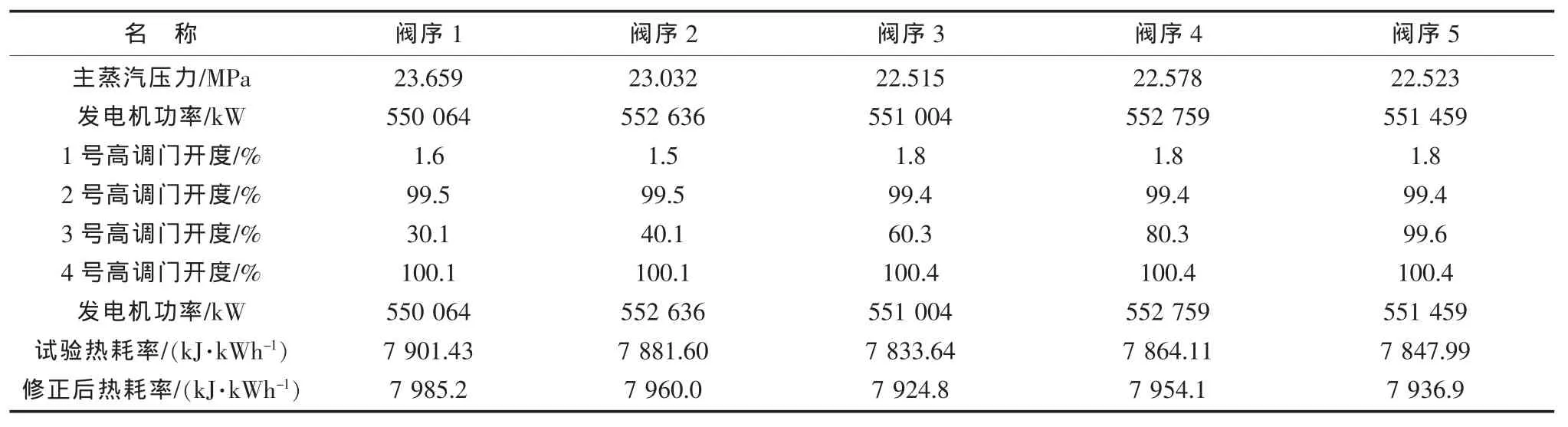

表1中的试验热耗率按上述公式计算,修正后热耗率是修正到设计工况边界条件下的值。从表1数据可以看出,部分负荷工况时,2—4号调门均没有全开,节流损失较大,严重影响机组的经济性。

3.2 机组相同负荷工况下试验分析

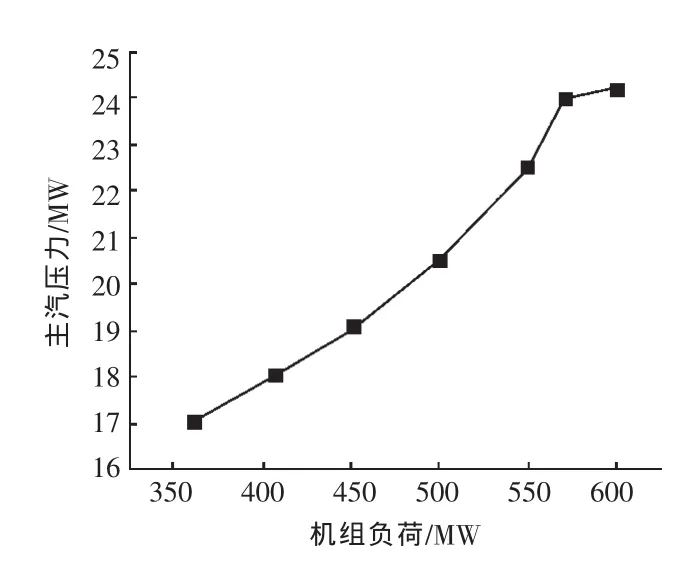

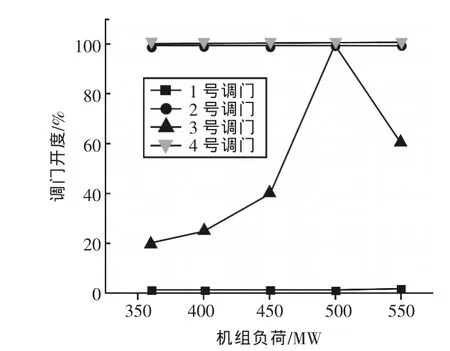

表1 不同负荷工况下原机组调门组合关系

为寻求机组合理的配汽方式,达到节能降耗的目的,对机组的配汽方式进行了一系列阀门特性试验,寻求机组在不同负荷工况下,较优的阀门组合配汽方式。图2为机组的定滑压曲线。以550 MW工况为例,进行不同阀序组合方式下的试验。试验时考虑到机组安全性,每个负荷工况下保证2号与4号高压调门开度为100%,通过3号调门开度与机组的初参数来调节负荷。为较准确地寻求不同负荷工况下机组较优的阀门组合关系,分析比较初参数与蒸汽的节流损失两者对机组经济性的影响,试验时3号调门开度变化范围为0~100%,试验数据见表2所示。

图2 机组定滑压曲线

在同一负荷工况下,采用不同的阀序组合,机组的经济性存在较大的差异。通过比较表2中5种调门组合方案,发现在2号与4号调门全开、1号调门关闭、3号调门开到50%以上时,蒸汽的节流损失降低了,机组的经济性优于原先的阀门组合方案。而当2号与4号号调门全开、1号调门关闭、3号调门开到50%以下时,机组的经济性比原调门组合方案差。其原因是在该工况下单阀节流损失带来的经济性要优于顺序阀运行与滑参数运行。阀序3工况机组的经济性要优于其他阀序工况下机组的经济性,是因为综合考虑了滑参数与节流损失两方面因素。

3.3 机组调门优化前后对比分析

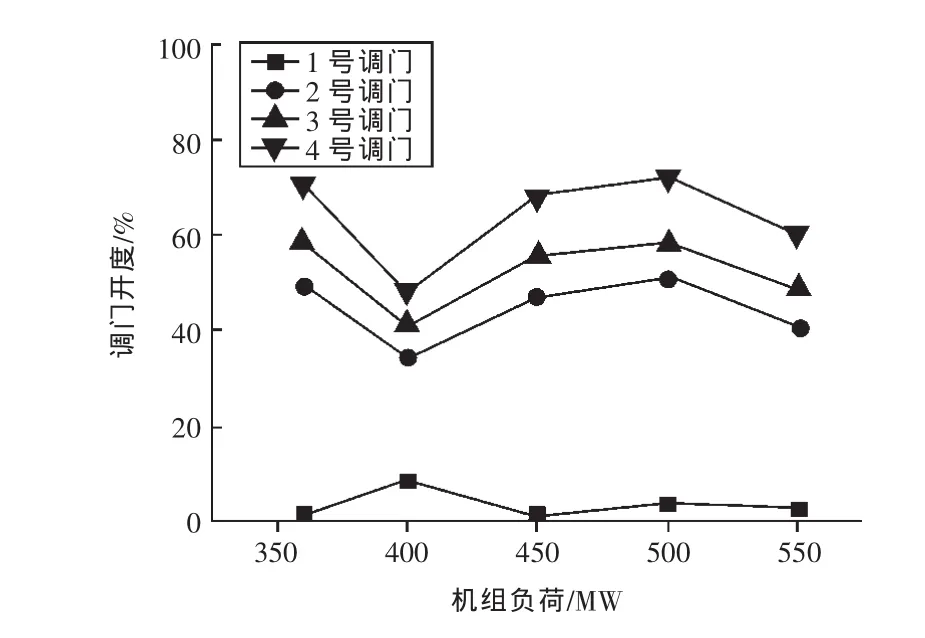

通过试验分析方法,对不同工况、不同阀序组合分别进行试验,寻求在特定负荷工况下,较优的阀门组合方案,试验结果如表3所示。将试验前后调门组合进行比较,确定阀门优化前后机组的经济性及优化后机组滑压运行曲线,如图3—5所示。

从图3与图4阀门优化前后数据的比较可以看出,优化前机组在不同负荷工况下,2,3,4号调门均有一定的开度,其开度均为50%左右,进汽节流损失较大,汽机的相对热效率较低。优化后阀门在不同负荷工况下,1号调门关闭,2号与4号调门都全部开启,通过调节3号调门开度来满足负荷要求,机组的经济性明显提高。

表2 550 MW工况下不同调门组合方案

表3 不同负荷工况下寻优后机组调门组合关系

图3 优化前调门组合方式

图4 优化后调门组合方式

图5 优化前后机组经济性比较

从图4优化后阀门组合关系可以看出,负荷从350 MW增至550 MW时,3号调门在500 MW处突增后又慢慢降低,这是因为寻求机组较优的经济性时,一方面要考虑阀门组合关系,另一方面要考虑机组定滑压经济运行,试验500 MW工况出现3号调门阶跃是机组定滑压优化运行影响的结果。从图4结果可以看出,阀门优化是确定不同负荷工况下,机组较优的阀门组合关系。根据优化阀门组合关系结果,调整阀门升程与蒸汽流量(负荷)关系。

从图5优化前后机组热耗率数据比较可以发现,经过调门组合优化,机组的热耗率平均降低30 kJ/kWh,部分负荷工况下能降低50 kJ/kWh,达到了机组节能降耗的目的。

4 结论

(1)通过上述分析可以发现,机组原调门组合方案不适合机组部分负荷运行工况,节流损失较大。优化后通过调节3号调门开度来满足机组部分负荷要求,系统节流损失较小,机组的经济性较高。机组的热耗率平均降低30 kJ/kWh,节能效果明显。

(2)阀门特性优化试验结果,综合考虑了阀门特性优化与机组定滑压运行,可以直接根据阀门优化结果调整机组负荷与主汽压力对应关系,减少大修改造后重新调整机组定滑压运行曲线的工作量。

(3)通过试验的方法来研究机组调门组合关系,弥补了理论研究的不足,对同类型机组的节能优化运行具有参考价值。

[1]ASME international Mechanical Engineering Congress.Analysis and optimization design of pressure compensated flow control valves[S].2003.

[2]ASME.Analysis of a Pressure-Compensated Flow Control Value[S].2007.

[3]文贤馗,申自明.汽轮机控制系统改造中阀门重叠度的研究[J].热力发电,2003,32(5):41-43.

[4]田松峰,史志杰,闫丽涛.汽轮机控制系统中阀门重叠度的研究[J].汽轮机技术,2008,50(6):448-450.

[5]王文宽.大型汽轮机阀门管理参数的现场整定[J].汽轮机技术,2008,50(2):156-158.

[6]刘凯.汽轮机试验[M].北京:中国电力出版社,2005.