基于TMS320F2812的变极性弧焊电源

张 敏,赵敬云,姚秋凤

(河南机电高等专科学校,河南 新乡 453002)

基于TMS320F2812的变极性弧焊电源

张 敏,赵敬云,姚秋凤

(河南机电高等专科学校,河南 新乡 453002)

数字化是现代电源的发展趋势,软开关技术是当代电源技术的研究热点,将两者融合,设计了以DSP芯片TMS320F2812为核心的双逆变控制系统。一次逆变采用移相全桥逆变电路软开关技术实现输出电流大小控制;二次逆变采用耦合电感的半桥逆变电路拓扑。该系统在具有良好的变极性输出性能的同时,又具有硬件电路结构简单、成本低、系统效率高等优点。使用DSP控制使焊机的可靠性得到提高,保证了焊缝成形美观,实现了焊机数字化控制。

变极性电源;TMS320F2812;脉冲宽度调制;软开关技术

0 前言

变极性电源是在交流方波电源基础上发展起来的一种新型电源,通过调节正负半波时间比、幅值比,在保证阴极清理作用前提下,最大限度地减少负极性时间,使电弧具有直流正极性特点,从而获得较大的熔深,提高生产率,延长钨极寿命。通常变极性焊接电源是由一次逆变和二次逆变组成,一次逆变控制使弧焊电源具有快速响应特性,二次逆变控制使弧焊电源具有良好的变极性能力。

数字化是现代电源的发展趋势,以DSP为控制核心的数字化弧焊电源已成为现代焊接设备的主要发展方向。软开关技术是当代电源技术的研究热点,将两者融合,势必极大地提高电源的效率,改善电源的控制精度。本研究的变极性弧焊电源控制系统以TI公司的TMS320F2812(F2812)数字信号处理器为核心,采用IGBT二次逆变技术,一次逆变采用移相式零电压、零电流全桥逆变电路软开关技术实现输出电流大小控制;二次逆变采用半桥式电路实现极性转换控制电流方向。

1 系统总体结构

基于DSP的双逆变变极性电源控制系统是一个闭环控制系统。其功能包括:对变极性焊接电流输出波形的控制、焊接工作程序控制以及电路保护、参数的设置与显示、与计算机的通信等。

主电路分为一次逆变电路和二次逆变电路两部分。一次逆变电路采用移相式零电压、零电流全桥逆变电路,可以在很大程度上降低功率管的开关损耗,提高一次逆变的频率,在很宽的负载范围内实现软开关的能力[1]。二次逆变电路采用变压器带中心抽头的推挽式变换电路(PFM),符合其大电流和低开关频率的工作特性。两次逆变主电路均采用功率IGBT模块作为主控开关器件;中频变压器采用纳米晶(超微晶)材料;IGBT模块驱动电路采用EXB841电路,系统框图如图1所示。

图1 总体结构框图

2 硬件系统设计

2.1 DSP控制系统

该系统是以TMS320F2812芯片为核心的闭环控制系统,采用高性能静态CMOS技术[2],具有运算速度快、处理能力强、接口丰富等特点。通过内部通用定时器生成一次逆变PWM和二次逆变控制信号,可以实现系统的人机信息交互等开关量的给定与控制以及计算机串口通信等事务管理。

2.2 一次逆变电路

一次逆变电路采用移相式零电压、零电流全桥逆变电路。主电路四个开关管(IGBT)的控制信号与移相全桥ZVS是完全一致,通过移相方式控制主电路的有效占空比。由VD整流成540 V直流电,再由IGBT模块和Tr、隔直电容、饱和电抗器等组成软开关DC/AC变换环节,将直流电变成频率17 kHz、脉冲宽度可调的交流电;最后由中频变压器Tr1将能量传递到二次逆变电路。该设计运用软开关技术,使得桥式变换器的两个桥臂开关转换能工作在零电压、零电流下,具有较高动态响应特性的可控恒电流为二次逆变桥供电,电路原理如图2所示。

图2 一次逆变电路

由于控制系统要实时控制输出电压和输出电流,这就要求TMS320F2812对给定信号和反馈型号进行及时处理,然后进行输出控制。输出信号(电流和电压)由霍尔传感器检测,经A/D转换器传递到DSP系统,由TMS320F2812进行信号处理,然后向PWM移相控制器UC3875发送控制信号,通过EXB841驱动电路控制IGBT模块的导通或截止,从而实现一次逆变电路的恒电流闭环控制。ZVZCS的主要波形如图3所示,Ug1~Ug4为四个功率管的驱动波形,Uo为整流滤波电压,Ip为一次电流。

由图3可知,滞后臂处于ZCS开通和ZCS关断;超前臂ZVS开通,关断靠并联在管子上的电容实现近似ZVS关断。

经ZVZCS PWM软开关变换,输出经过中频变压器实现阻抗和电压匹配,经过整流滤波后成为具有较高动态响应特性的可控恒流或脉冲电源,为二次逆变供电。

图3 ZVZCS的主要波形

2.3 二次逆变电路

二次逆变采用电路结构简单、成本低、系统效率相对较高的半桥电路,电路原理如图4所示。三相380 V电网电压经过输入整流、滤波,转换为较为稳定的脉动直流电压。经过一次全桥逆变电路的开关控制,得到方波交流电压(频率17 kHz,幅值537 V),输送到变压器T1的一次线圈。经过变压器的降压作用,T1的二次线圈输出方波交流电压。DSP控制输出波形,一次逆变和二次逆变同步工作,这样就做到低频方波交流电DCEP和DCEN电流幅值分别可调[3]。

图4 二次逆变电路

VD1、VD2、VD3和VD4构成二次整流电路,T1的二次线圈输出的方波交流电压经过二次整流后转换为30 kHz的脉冲直流电压(幅值65 V)。L1、L2构成二次逆变电路中的续流耦合电感,起对输出电流滤波、维持焊接电流连续的作用。开关管IGBT5、IGBT6构成二次逆变电路中的半桥逆变环节,通过续流耦合电感的作用和开关管的切换控制,最终得到变极性焊接电流波形。Rarc是焊接电弧的等效电阻,L0表示焊接电缆的回路电感以及串联在输出回路中的高频引弧器二次电感的总和。

3 控制和脉冲宽度调整流程

在控制方面,采用了专为工业控制系统开发的DSP TMS320F2812(F2812)数字处理芯片,它能方便地对一、二次驱动信号进行协调控制,提高电源的安全性、稳定性和焊接质量。

DSP工业控制芯片TMS320F2812(F2812)是目前控制领域最先进的微处理器之一。它集成了两个事件管理器EVA和EVB,每个包括:两个16位通用定时器;8个16位的脉宽调制通道,16通道的A/D转换器等。4个通用定时器分别用做一次逆变PWM的生成、二次逆变控制信号的生成、A/D转换的定时、工作过程控制的所有定时。其中由定时器1控制的比较单元1生成相位互补的两路二次逆变控制信号,经过电平转换后直接传送到二次驱动来控制二次逆变的功率开关管。定时器2生成频率为20 kHz的PWM,经过IGBT模块驱动电路EXB841送给一次逆变,控制一次逆变。

电源输出电压、输出电流采用霍尔传感器进行检测,经过整流滤波后送入DSP。TMS320F2812对电压、电流信号进行A/D采样、PID运算后修改PWM值寄存器的值,从而实现对一次逆变输出脉宽的控制,并根据焊接方法切换输出电流极性,修改电流给定值,所有这些任务均在一个PWM控制周期内完成。

DSP产生PWM输出过程中,每个系列DSP可产生多达16路的PWM输出,故采用通用定时器的比较操作。因为每个通用定时器都有一个相关的比较寄存器和一个PWM输出引脚。通用定时器的值总是与相关的比较寄存器的值进行比较,当定时计数器的值与比较寄存器的值相等时,就产生比较匹配。发生匹配后的一个CPU时钟周期后,相关的PWM输出将发生跳变。由于采用一系列等幅不等宽的矩形波代替正弦波,所以使通用定时器处于连续增/减计数模式下来产生对称波形,通过比较产生所需脉宽脉冲的波形。软件设计时,需要解决的关键问题是PWM与二次逆变控制信号的同步问题。同步问题的解决主要是通过DSP中通用定时器的同步来解决,通过正确的配置两个通用定时器可实现同步[4]。

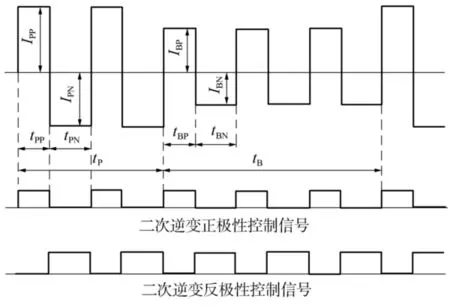

为了进一步说明电源的脉宽调制和变极性控制过程,可以参看二次逆变的信号控制过程,如图5所示。图中,tPP=tBP,tPN=tBN。在tPP时段,二次逆变产生正极性控制信号,而输出电流的给定值为峰值电流,则电源输出正极性峰值电流。PID控制算法对电流给定值和反馈采样值进行运算得到一次逆变值寄存器的值,写入值寄存器,从而实现输出恒电流控制。tPP时段结束,控制程序根据tPP时段二次逆变控制信号的极性确定其在tPN时段为负极性,同时修改电流给定值。类似地,tPN时段结束,程序根据tPN时段二次逆变控制信号的极性确定其在tBP时段为正极性。如此循环,通过软件可以控制输出电流的大小和极性,从而得到变极性输出的电流。

图5 变极性控制示意

4 结论

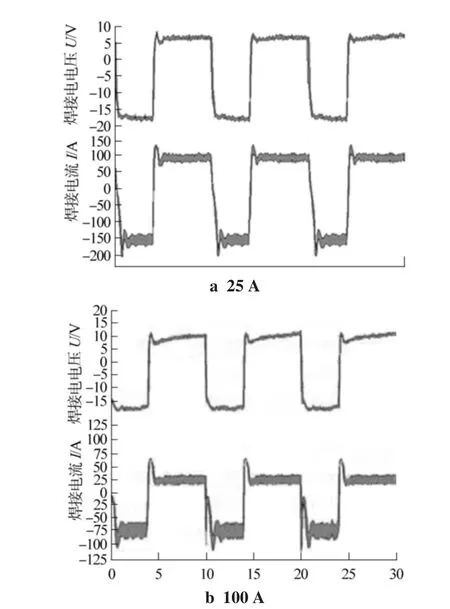

将该设计用于WSE-300逆变电源样机的试制中,在一次逆变变换中采用软开关技术,超前臂和滞后臂有可调的死区时间,能够保证桥臂均工作在ZVS或ZCS状态,实现了一次逆变。在二次PWM驱动信号控制下,并联桥臂变换得到低频方波,二次逆变控制系统可以稳定工作。平均电流为25 A和100 A时的电流、电压波形如图6所示。

使用DSP控制的变极性焊接电源系统焊接电弧稳定,换向效果理想。在具有良好的变极性输出性能的同时,又具有硬件电路结构简单、成本低、系统效率高等优点。同时兼顾了“小电流焊接”情况下的电弧稳定性以及“大电流焊接”情况下二次逆变电路的安全性,使电源系统具有较宽的输出电流调节范围。

图6 焊接电流、电压波形

[1]初中原,沈锦飞.基于DSP的软开关移相控制100 kHz逆变电源[J].电力电子技术,2008(1):40-42.

[2]苏奎峰.TMS320F2812原理与开发[M].北京:电子工业出版社,2005.

[3]李中友,刘秀忠.变极性方波电源的换向和控制[J].焊接学报,2002,23(2):68-71.

[4]TMS320F2810,TMS320F2811,TMS320F2812,TMS320C210,TMS320C2811,TMS320C2812.Digital Signal Processodata manual SPRS170[Z].USA:Texas Instruments Inc,2007:3-5.

Study on variable polarity welding power source based on TMS320F2812

ZHANG Min,ZHAO Jing-yun,YAO qiu-feng

(He'nan Mechanical and Electrical Engineering College,Xinxiang 453002,China)

Digitalization is the trends of modern welding power source,soft-switching technology is the research focus of the modern welding power source technology research focus.This combination of the two,designed a TMS320F2812 DSP chip as the core of the dual inverter control system.An inverter with phase-shifted full-bridge inverter circuit output current soft-switching technology to achieve size control.Second inverter half-bridge inverter with coupled inductor topology.The system has good performance of variable polarity output,they also have a hardware circuit structure is simple,low cost,the system efficiency.With DSP control to improve the reliability of welding to ensure that the weld appearance,the basic realization of digital control of welding machine.

variable polarity power supply;TMS320F2812;pulse width modulation;soft switch technology

TG434

A

1001-2303(2011)07-0030-04

2011-01-26;

2011-03-02

张 敏(1973—),女,河南新乡人,工程师,硕士,主要从事电气自动化教学和焊接工艺研究的工作。