陆地钻机钻具自动运移装置研制

牛文杰

(中国石油大学(华东)机电工程学院,山东 东营 257061)

0 前言

自动化钻井是21世纪钻井技术的主要发展方向[1-2],钻具处理系统[3-6]是其需要解决的关键问题。据统计,在钻机钻进过程中起钻、下钻和钻具处理所用时间占钻井全部时间的1/3以上。目前,分布在我国陆地上的石油钻机仍采用传统的转盘驱动单根钻井技术,钻井作业时人工操作钻具往返于地面排放架和钻台之间,危险系数大、工作效率低,劳动成本高,钻井周期长。对此,国内前些年有中原石油、宝鸡石油机械厂、大港油田有限责任公司等单位对钻具自动传送系统做过一些设计和研究,但研究成果并没有真正的投入使用[7-9]。本文针对目前我国陆地钻机钻具运移现状,设计了一套钻具往返于地面和排放架之间的自动运移装置(简称钻具自动运移装置,以下同),可替代传统的人工运移钻具,能缩短钻井周期,减小劳动成本,提高作业的安全性。本文给出了所设计的钻具自动运移装置的结构、工作原理和具体设计。

1 钻具自动运移装置的结构及工作原理

1.1 总体结构

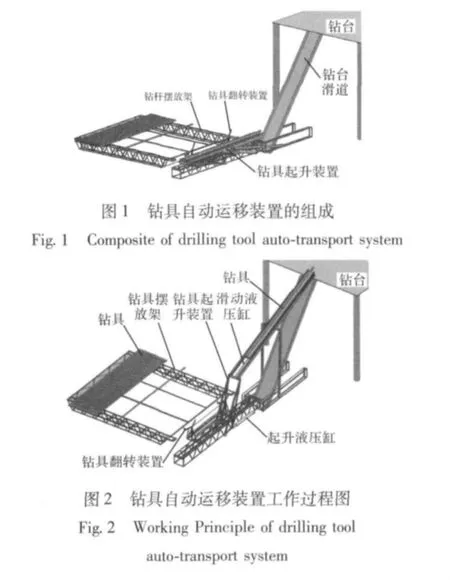

钻具自动运移装置是一个复杂的机械和液压系统,主要由摆放架、翻转装置和起升装置三大部分构成,如图1所示。图2为该装置工作过程图。

1.2 总体工作原理

钻具自动运移系统的主要功能是在下钻过程中将地面摆放架上的钻具自动运送到钻台上;在起钻过程中再把钻具从钻台上自动运移到地面钻具摆放架上。下钻过程中钻具自动运移装置的工作原理:

(1)运用翻转装置把摆放架上的钻具翻转到起升装置的盛放架中;

(2)在起升液压缸的驱动下起升装置运动,将钻具斜向上举起并正好对准钻台;

(3)起升装置中的盛放架底部液压缸工作,带动盛放架沿内部滑道向前滑行,把钻具运送到钻台。

起钻过程钻具自动运移装置的工作过程是上述过程的逆过程。需要提及的是,当起升装置落到底座上后,盛放架中的翻转斗在翻转液压缸的作用下翻转,钻具滚出,落到翻转装置的勾手上,翻转装置液压缸工作,将钻具翻转到摆放架上。

1.3 各部分结构及工作原理

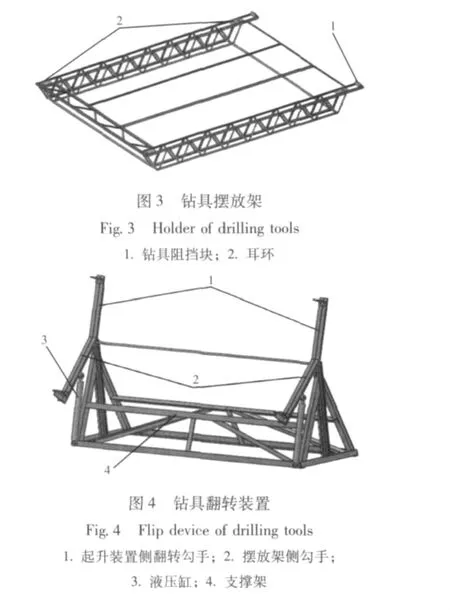

如图3所示,摆放架由角钢焊接而成,为了与后续翻转装置衔接,在靠近翻转装置的一端两侧对称的加上了一个钻具阻挡块;并在图3中2处焊接耳环连接液压缸,使摆放架台面倾斜,以利于钻具的滚动。

如图4所示,翻转装置主要由两侧翻转勾手、液压缸和支撑架构成。两侧翻转勾手焊接为一体,铰接在翻转支撑架处,主要由等边角钢和冷弯卷边槽钢焊接而成。

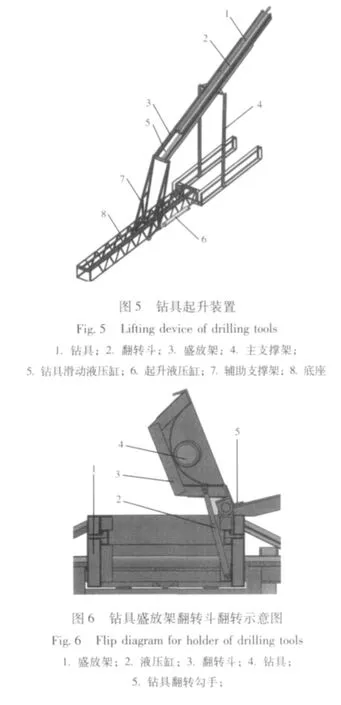

起升装置主要由盛放架、底座、主支撑架、辅助支撑架、液压缸等组成,是整个钻具运移系统的核心部分,如图5所示。其中盛放架又由翻转斗、翻转液压缸和盛放架支撑框架组成;翻转斗、翻转液压缸与盛放架支撑框架在盛放架底部液压缸的作用下有相对滑动。起升装置主要由等边角钢、冷弯内卷边槽钢、工字钢、热轧不锈钢无缝钢管、钢板焊接而成。

2 钻具自动运移装置的设计

2.1 钻具自动运移装置参数的确定

钻具自动运移装置主要针对于国内陆地上使用的50型钻机(钻台高度约9.5 m,不同厂家生产的钻机,其钻台高度略有不同)设计。所运移的钻具为钻杆、钻铤以及套管。钻具的长度为9.15 ~10 m。质量300 ~3 420.9 kg[10]。

2.2 钻具自动运移装置材料和焊接工艺的选择

钻具自动运移装置主要由结构钢焊接而成,所用材料主要有

(1)等边角钢。主要用于摆放架、翻转装置,选用的角钢型号为3~8;

(2)热轧工字钢。型号为32,主要用于起升装置的主支撑架和辅助支撑架(由工字钢焊接框架,用角钢加固);

(3)冷弯内卷边槽钢。用于起升装置钻具盛放架中的滑轨。尺寸参数为80 mm×40 mm×20 mm×3 mm;

(4)热轧无缝钢管。主要用于起升装置与支撑架之间连接轴的轴套,其尺寸参数:外径为φ108 mm,壁厚为100 mm,材质40 MnB;

(5)30CrMoA合金结构钢。主要用于起升装置与支撑架之间连接轴。

钻具自动运移装置焊接工艺:等边角钢、热轧工字钢和冷弯卷边槽钢等焊接用J422焊条,型号为E4303,交流或直流焊机均可。

起升装置的盛放架外部钢板的材质为Q345,其焊接流程为:坡口准备→点固焊→预热→里口施焊→背部清根(碳弧气刨)→外口施焊→里口施焊→自检/专检→焊后热处理→无损检验(焊缝质量一级合格)。由于Q345钢的冷裂纹倾向较大,选用了低氢型的焊接材料,同时考虑到焊接接头应与母材等强的原则,选用E5015(J507)型电焊条。

2.3 钻具自动运移装置力学性能计算

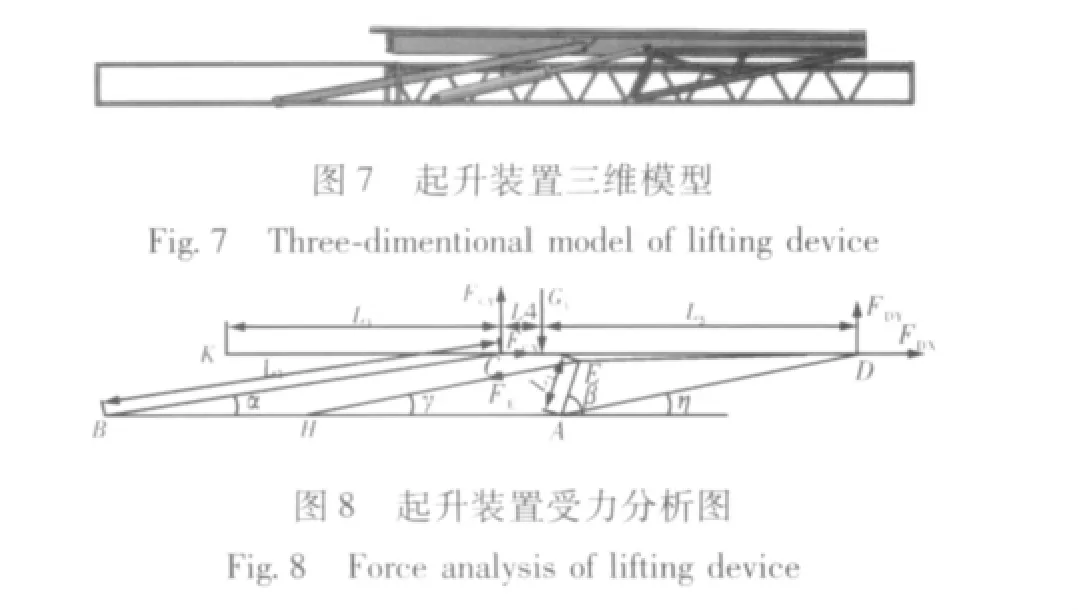

钻具自动运移装置中起升装置是其核心,本文仅给出钻具起升装置设计的力学性能计算以及所用液压缸的选型。

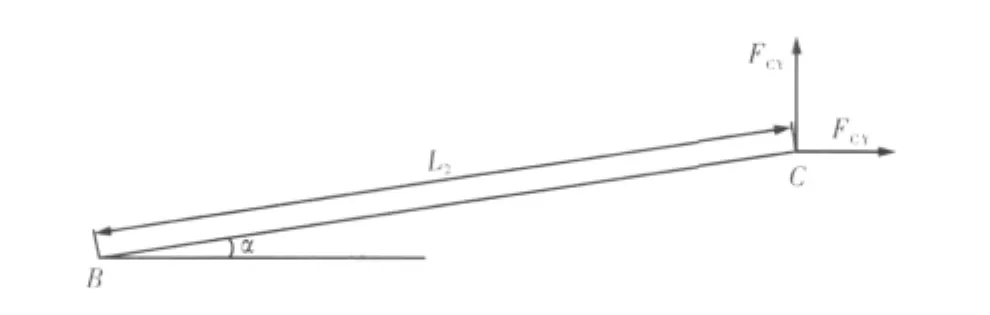

(1)钻具起升装置力学计算。起升装置三维模型及受力分析如图7、图8所示。图中G1为钻具盛放架自重与起升最大重量,G1=44 209 N;L1=1.5 m;L2=6.5 m;L3=4 m;L4=1 m;L5=5 m;α =9°;β =72°;γ =11°;η =12°。

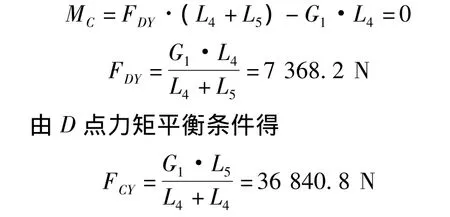

根据静力学平衡原理,先对支撑架KD进行分析,由C点力矩平衡条件,得

忽略 BC杆重量后,BC杆近似为二力杆,故

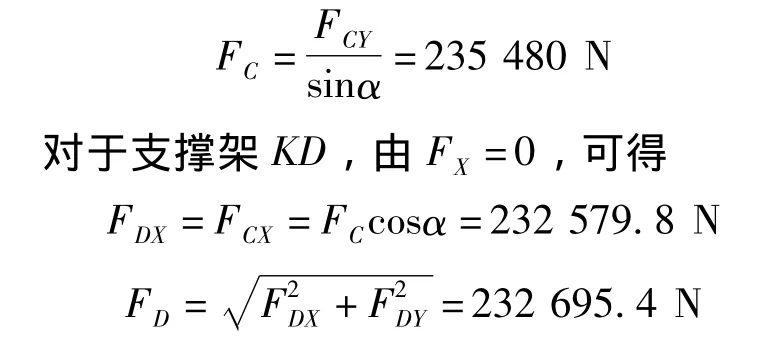

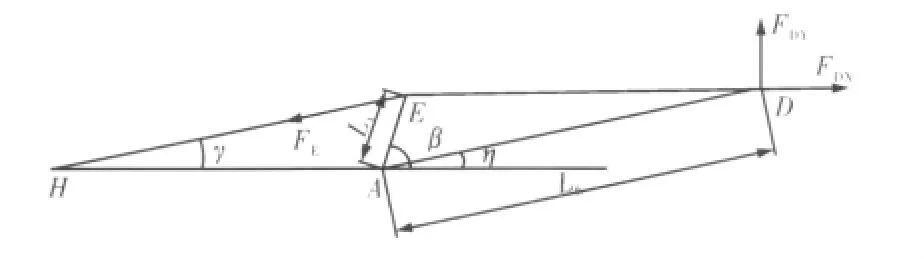

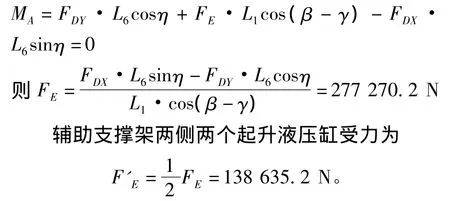

(2)辅助支撑架起升液压缸参数选择。由于辅助支撑架的重力较其受力而言很小,为简化可忽略其重力。因此辅助支撑架力学模型如图9所示,其中L6=4.9 mm,其他参数与图8中参数相同。

图9 辅助支撑架与起升液压缸受力分析图Fig.9 Force analysis of ancillary shoring frame and lifting hydraulic cylinder

对于A点取力矩

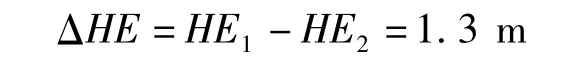

对E点的运动轨迹进行分析可知:初始状态时起升装置HE1距离为4.575 m;起升装置完全起升后HE2距离为3.275 m。因此E点的运动行程为

根据以上条件查液压手册,主支撑架动力液压缸选用HSGL-160/80AE-E型液压缸,其缸径为φ160 mm,杆径为 φ80 mm,推力为 321.7 kN,拉力为241.1 kN。

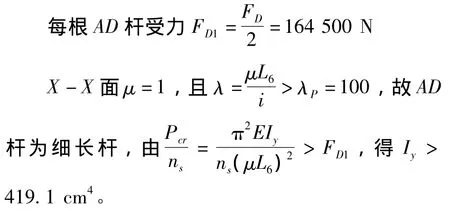

(3)对主支撑杆稳定性校核。主支撑杆BC选用的是工字钢,材质为Q235,弹性模量E=205 GPa,取稳定安全系数ns=5,其受力分析如图10所示。

图10 BC杆受力分析图Fig.10 Force analysis of BC rod

Y-Y面μ=0.6,同理可得Ix>251.6 cm4。

由以上计算所得数据,查手册可知BC杆采用32b号热轧工字钢。

辅助支撑架(图9)属于框架结构,也由工字钢焊接而成。为了计算简单,可将其仅看作二力杆AD,只要AD杆不失稳即可。稳定性校核类似于BC杆。

查手册可知AD杆可采用32a号热轧工字钢,故辅助支撑架可采用32a号热轧工字钢焊接框架,前用角钢加固,使其偏于安全。

3 结论

本文针对陆地50型钻机所设计的钻具自动运移系统,以四杆机构运动原理为基础,配合液压控制,能够解决钻具在地面摆放架与钻台之间安全、高效地自动运移。目前该钻具自动运移系统已完成样机试制阶段,进行了初步的现场试验,试验结果良好,基本达到现场应用的工艺要求。

[1] 唐丽华,王洪英.国外几种典型的新型自动化钻机[J].石油机械,2005,33(11):78-80.

[2] 朱云祖.自动化钻井技术译文集[M].北京:石油工业出版社,1993:101-102.

[3] M.D.Hansen,E.Abrahamsen.Improving Safety Performance Through Rig Mechanization[R].Amsterdam,The Netherlands:SPE/IADC Drilling Conference.2001:151-157.

[4] B.Levett,L.Suvans.Maximizing Rig Automation Safety and Efficiency with Remote Monitoring[R].Denver Colorado:SPE Annual Technical Conference and Exhibition.2003:262-265.

[5] R.D.Wallance,M.J.Jakieia.Automated Product Concept Design:Unifying Aesthetics and Engineering[J].Computer Graphics and Application,IEEEC,1993,13(4):66-75.

[6] 敖沛.国外石油钻机新技术[J].石油机械,2004,32(4):50-51.

[7] 刘宝均,张孝琴.钻具自动输送装置[P].中国专利:91209214.9,1992.

[8] 郑永哲,王眉山,齐月魁,等.钻具套管传送装置[P].中国专利:200720195545.8,2008.

[9] 大港油田钻采工艺研究院编.国内外钻井与采油设备新技术[M].天津:中国石化出版社,2005:317-321.

[10] 李诚铭.新编石油钻井工程技术手册[M].北京:中国知识出版社,2006:361-479.