伺服冷轧管机控制系统的设计

杨 鹏,董相连,成海宝,李 丽,张 杰

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.浙江久立特材科技股份有限公司,浙江 湖州 313008)

1 前言

冷轧管机有两辊式、多辊式、连轧式、行星式、摆式等类型[1],其中较成熟的是两辊式和多辊式冷轧管机。现代金属管材生产,尤其是合金钢、有色合金及各种高变形抗力合金管材的生产广泛采用两辊式冷轧管机。目前两辊冷轧管机的结构复杂、维护成本高、备品备件多、难以实现全自动连续化作业。作为冷轧钢管生产企业希望能够在现有两辊冷轧管机的基础上,实现高速、高精度轧制,从而创造更高的产量、质量和效益。

利用先进的电气设备控制传统机械装置,实现冷轧管机械高速度、高精度的回转送进。本文以现代化工业控制PLC为基础,建立良好的直流调速系统、PLC控制系统以及交流伺服电机回转送进系统,既可缩短机械设计时间和成本,也便于维护和调试。

2 全自动伺服冷轧管机主要组成

该冷轧管机由机械系统、润滑系统、液压系统、电气系统组成。属两辊高速长行程环孔型冷轧管机,主要参数有如下。

管坯外径 φ15~φ34 mm

管坯壁厚 1.5~3.5 mm

管坯长度 2~6 m

成品管外径 φ8~φ20 mm

成品管壁厚 0.8~1.6 mm

最大成品管长度 30 m

最大轧制速度 240次/min

送进量 6 mm/r

主轧制部分采用曲轴-双偏心水平质量平衡系统来平衡系统的惯性力,结合伺服控制系统实现高速轧制;采用了两个交替工作的芯棒杆卡紧装置,使其实现了不停机连续上料;采用了两个交替工作的管坯卡盘,使冷轧管机不停机连续送进。采用五台交流伺服电机分别单独驱动5个传动点、以程序的形式控制各个伺服电机的运动,使其达到多轴联动协调同步的回转送进要求,满足管坯的轧制工艺,从而取代原来复杂的机械式回转送进机构,实现了轧机的连续化作业。

3 全自动伺服冷轧管机控制系统方案

该控制系统的主要目的是要有效地控制冷轧管机的各个部分,以及要解决好回转送进电机和主电机的协同性问题。本文选择用PLC[2]作为控制用的中央处理单元,利用PLC和各个控制设备组成的工业网络控制冷轧管机械。该控制系统的网络主要是工业以太网、光纤和PROFIBUSDP网络。控制系统框图如图1所示。

图1 控制系统框图

图1中PLC为中央控制单元,通过DP网络与直流调速装置、液压站、润滑站联接。通过以太网与工业控制计算机和运动控制器MLC相联系,利用组态软件建立控制画面。轧制主电机和回转送进伺服电机通过测量编码器和电子凸轮曲线协同动作。

该控制采取模块化构建,选用的IndraMotion MLC是一个整合了运动控制、PLC和技术模块的解决方案,提供实现自动化方案所有的系统组件。

4 回转送进系统设计

钢管轧制的回转送进由五台交流伺服同步电机共同合作完成。回转和送进均是间歇性动作,伺服电动机要配合主电机的动作完成自己的送进和回转。采取的是两回转单送进的策略,即在轧辊打开的前后死点区域内回转和送进,在前死点回转一次,在后死点回转第二次并进行送进。因此需要把主电机的实时位置作为输入传送给伺服驱动器。本文利用绝对值式光电脉冲编码器将主机实时位置传送给伺服驱动器,将主电机往复运动一次为360°,将360°划分出各个区域,在上面表示出伺服电机应完成的动作。

5 伺服控制系统设计

5.1 伺服驱动器

伺服驱动器采用一个整流器HMV将三相交流电变为直流电,可以将其当作电源,然后再通过五台携带有控制单元的逆变器HMS(一般控制单元直接嵌入在逆变器当中)分别驱动五台伺服电机,五个控制单元通过光纤通讯和控制单元构成环路通讯,工业以太网作为人机接口和控制器通讯,同时也是编程下载的接口。最后一个控制单元还专门留有主电机绝对式测量编码器的信号回馈装置。

5.2 伺服电机的选择

选择原则是将电机特性与负载特性分离开,并用图解的形式表示,这种表示方法使驱动装置的可行性检查和不同系统间的比较更方便,另外,还给出了一个规格化传动比的范围。该方法的优点:适用于各种负载情况;将负载和电机的特性分离开;有关动力的各个参数均可用图解的形式表示并且适用于各种电机[3]。因此,不再需要用大量的模拟来检查电机是否能够驱动某个特定的负载。

(1)电机的最高转速。快速行程的电机转速应严格控制在电机的额定转速之内。

式中,nnom为电机的额定转速,r/min;n为快速行程时电机的转速,r/min;Vmax为直线运行速度,m/min;u为系统传动比;Ph为丝杠导程,mm。根据计算,本系统需要选择额定转速不小于2 000 r/min的伺服电机。

(2)惯量匹配及计算负载惯量。为了保证足够的角加速度使系统反应灵敏和满足系统的稳定性要求,应限制负载惯量在<2.5 JM。

式中,Ji为各转动件的转动惯量,kg·m2;ωj为各转动件角速度,rad/min;mj为各移动件的品质,kg;Vj为各移动件的速度,m/min;ω为伺服电机的角速度,rad/min;经过计算实际的JL=0.0211 kg·m2,因此需要选择JM>0.0884 kg·m2。

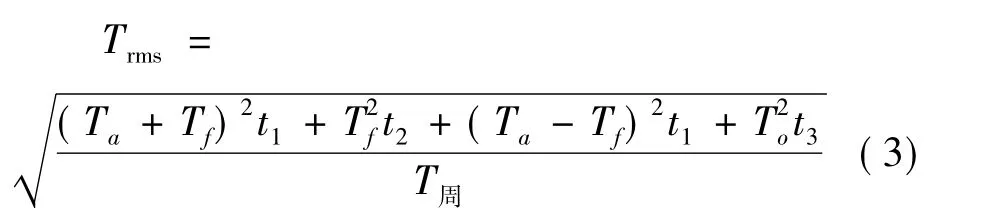

(3)根据电机转矩均方根值选择电机。工作机械频繁启动,制动时所需转矩,当工作机械作频繁启动、制动时,必须检查电机是否过热,为此需计算在一个周期内电机转矩的均方根值,并且应使此均方根值小于电机的连续转矩。电机的均方根值由下式计算。

式中,Ta为加速转矩,N·m;Tf为摩擦转矩,N·m;To在停止期间的转矩,Nm;t1、t2、t3、T周如图2所示。

图2 t1、t2、t3、T周的转矩曲线

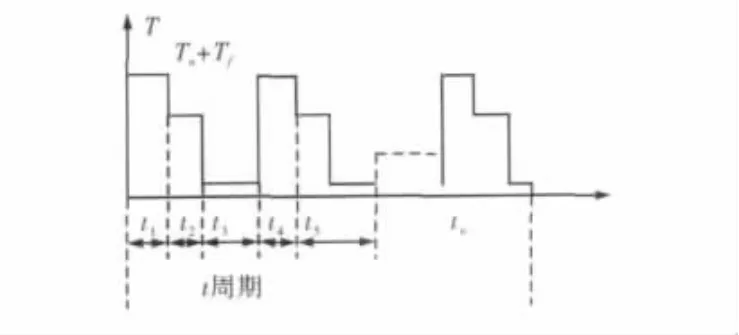

负载周期性变化的转矩计算,也需要计算出一个周期中的转矩均方根值,且该值小于额定转矩。这样电机才不会过热,保持正常工作。

图3 负载周期性变化的转矩计算图

根据轧管机的回转电机和送进电机特性,负载也是周期性变化的,类似于一条正弦曲线的变化,经过积分计算所有的回转电机T=48 N·m,送进电机转矩为46 N·m,所以必须选用Tm>48 N·m的伺服电机。

该系统选择MSK系列的交流同步伺服电机,该电机的特点是功率密度大,在同级别的电机中转动惯量较小。正好满足了高速轧管机需要大转矩低惯量,高速响应的要求。

5.3 MLC对伺服电动机的控制

本系统所用PLC是集成了运动控制功能的高级PLC,全名是IndralMotion Logic Controller所以也叫做MLC。MLC是现代PLC发展的一种趋势,以往的PLC只具有逻辑控制功能,而现代PLC还具有了运动控制和外挂工业控制屏幕等功能。对伺服电动机的控制利用MLC中自带的各种符合PLCOPEN标准的功能块来完成对电机的速度设定、位置设定、转矩设定、凸轮功能设定等。同时也通过这些功能块将数据返回给人机接口或者上位机。

5.4 MLC和伺服驱动器控制单元之间的通讯

MLC和驱动控制单元是通过SERCOS(serial real time communication specification)相连接的。SERCOS是一种用于数字伺服和传动系统的现场总线接口和数据交换协议,能够实现工业控制计算机与数字伺服系统、传感器和可编程控制器I/O口之间的实时数据通讯。SERCOS界面由一个主站(Master)和若干个从站(Slave,1~254个伺服、主轴或PLC-IO)组成,各站之间采用光缆连接,构成环形网,站间的最大距离为80 m(塑料光纤)或240 m(玻璃光纤),最大从站数为254,数据传输率为2 Mbit/s到16 Mbit/s。

6 电子凸轮曲线设计

管材轧制工艺要求伺服电动机驱动完成回转与送进动作。必须设计合理的电子凸轮曲线,同时在这个曲线轨迹下,电机不能超载,要尽量满足电机正常运行的要求。

IndralWorks软件集成了电子凸轮曲线设计功能,这也是MLC集成了运动控制功能的软件实现过程。软件中提供了多个曲线函数,根据轧管机工作特性选择合适的函数曲线作为运动过程,同时满足电机的负荷要求。

本系统选用多种变化函数,如正弦函数、斜坡函数、四次方函数等,使速度、加速度、跃度等曲线实现平滑过渡,保证伺服电机在额定范围内实现多种送进和回转形式。

7 PLC控制系统的组成

该系统以PLC(MLC)为主站,通过PROFI-BUS-DP总线对六个从站,其中:(1)对6RA70实现对主电机的控制,其测试参数(速度、电流)可通过6RA70经PROFIBUS总线传递给监控设备;(2)对润滑站的控制;(3)对液压站和液压站分散站的控制;(4)两个操作点和一个操作台,一个操作点处于上料部位,一个操作点和操作台靠近主电机部位。分别控制就近部位的电磁阀和设备润滑,操作台还要完成对伺服电机和主电机的操控。操作台上安装有具有触摸屏的工业控制计算机,在工控机上实现对PLC的程序编写和调试,并可以通过WinStudio监控软件实现对轧制过程数据的实时监控。

主机轧制程序需要执行轧制工艺的各种主机运行过程,最主要问题就是在两管接缝处需要减速,当管缝通过轧制区后要立刻提速至正常轧制速度,需要将管缝检测装置和直流调速装置相结合使用,通过管缝检测装置发讯使调速器工作从而使主电机减速。自动化轧制程序可以实现连续上料、连续送进、连续轧制功能,实现了轧制的全自动化。

PLC控制系统完成对钢管冷轧运行模式的选择和对系统轧制运行速度的控制。经实际运行证明,控制系统各部分功能正常,运行稳定,PLC各种逻辑控制准确迅速,速度控制平稳可靠。

8 轧制主电机控制系统设计

本控制系统基于轧制特点选用直流电机作为轧制主电机。由于要保证轧制过程中速度保持一定,且轧制过程力矩变化比较大,负载的扰动较大,同时要能够实现正反转运行。SIMOREGK 6RA70系列调速器的硬件由各种标准插件板及模块组成。采用模块组合、紧凑布置的结构,各组件易于拆卸,方便维护及检修,主要分为功率单元和控制单元。

系统中的MLC系列产品负责该轧管机的基础自动化,其上的CPU模块作为PROFIBUS的主站。主站Indral Motion MLC L40本身带有内部集成的PROFIBUS-DP接口,使用这种CPU能实现分布式自动化组态,具有速度高和操作非常简单的特点。从用户的角度来看,处理分布式外围设备和处理集中式外围设备是相同的(即相同的组态,相同的地址分配,相同的编程)。本系统的SIMOREGK 6RA70直流调速器控制轧制主电机。6RA70直流调速器配有一块CBP2通讯板,作为PROFIBUS-DP接口板,与MLC主站连接,通过在IndralWorks中加入相应的GSD文件就可以完成MLC对6RA70直流调速器的控制。

9 结束语

该冷轧管机控制系统用在中国重型机械研究院有限公司(原西安重型机械研究所)研制的LG-15全自动高速冷轧管机上,完成对钢管连续上料、精准送进和高速轧制。该系统有如下特点:

(1)通过对交流伺服电动机控制策略的研究,利用伺服驱动器,伺服控制单元以及相应的测量编码器完成对五台伺服电动机的控制系统设计。使用Indralworks软件并结合该软件下的功能模块通过对MLC的程序编写完成对伺服电动机的配置和控制,可以随时修改回转角度和送进量,重点是可以通过电子凸轮曲线设置出了满足轧制工艺的伺服电动机的运动轨迹。

(2)MLC控制系统方面,结合轧制工艺、工业控制的辅助设备以及设备中的控制点数设计出满足控制要求的MLC控制系统。在机械工艺的要求下利用梯形图语言完成了自动方式、半自动方式、手动方式三种工作方式的程序编写,实现了连续上料、连续送进和连续轧制的要求,并能够实时监控和报警。

(3)针对现场需要对多种信号进行采集、分析的特点,结合经济、实用性的要求,系统采用西门子的PROFIBUS-DP现场总线通讯协议构成现场总线工业控制网络,实现了MLC和6RA70以及各个分散站之间的信息交换。通过工业以太网组建工控机和伺服驱动单元与MLC网络,该网络响应时间快、抗干扰能力强。

该类型轧管机的速度快,精度高,自动化水平先进,推出后迅速占有了市场,供应给宝钢、太原钢铁厂、常熟华新钢管厂,久立不锈钢管厂等企业,其中向美国DMV出口了3台成套设备,用户反映较好。

[1] 王海文.轧钢机械设计[M].北京:机械工业出版社,1983.

[2] 彭利标.可编程控制器原理及应用[M].西安:西安电子科技大学出版社,1997.

[3] 陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2003.