刀架转位机构误差分析及改进设计

刘 振

(武警工程学院,陕西 西安 710086)

1 前言

C1325型单轴六角自动车床刀架转位机构存在较大的纵向加工误差,达0.08~0.10 mm,对其构件进行检修,并提高其装配精度,但始终不能解决问题。根据机构误差理论,一般来说机构误差主要来自两个方面:一是机构各构件原始误差所引起的从动件位置误差;二是由机构公式中某些参数存在的误差所引起的从动件位置和位移误差。计算机构精度的常用方法有微分法和转换机构法。转换机构法是一种几何方法,用几何图形直观地表示各误差的大小和方向,通过直接解析几何图形来定量地计算误差。本文采用转换机构法,对回轮转位机构进行计算分析,研究误差产生的原因,以提高机床纵向加工精度。

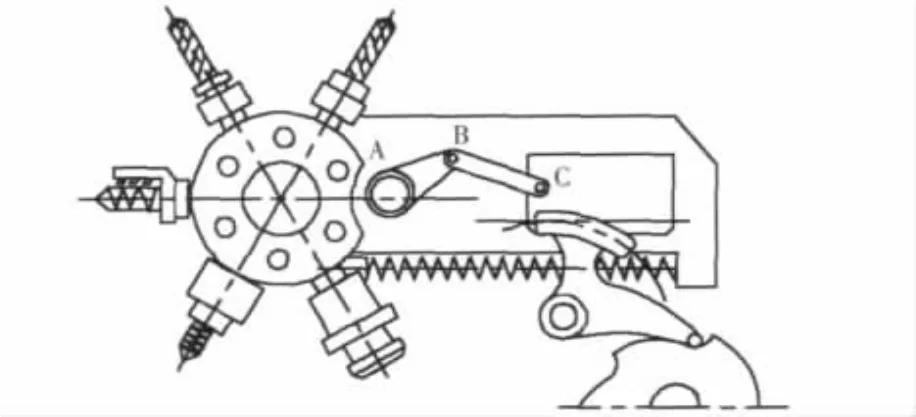

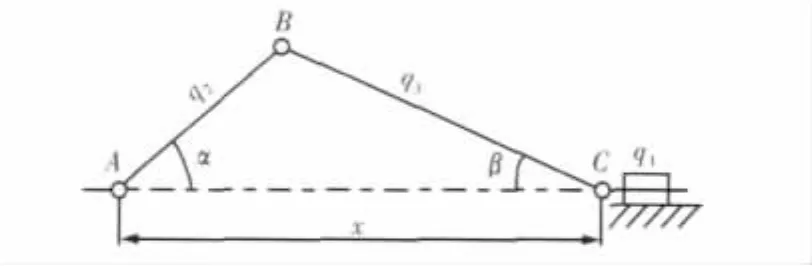

2 刀架回轮转位机构(图1)

图1 回轮刀架转位机构

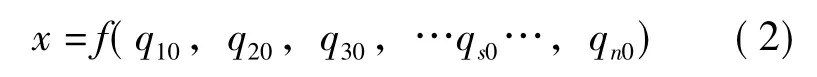

2.1 误差理论分析

(1)原始误差传递系数等于转换机构从动件与主动件速度之比。

设实际刀架回转机构从动件广义坐标方程为

式中,x为机构传递位移;qs为构件参数。

设系统中构件均为理想构件,原方程改写为

按误差独立作用原理,仅把式中一个构件参数qs视为变量,其余看作定值后对时间微分得:

(2)转换机构速度图可以直接转换成小位移图。

通过假想方法将其他构件固定在理想位置,而仅将产生该原始误差的杆件以一组活动元件代替后作为主动件,然后求出从动件速度与转换机构主动件速度之比,即求得该构件原始误差传递系数。

对式(4)再作以变化

(3)所有构件传递误差总和等于各构件单独作用传递误差的代数和。

由于实际机构各参数qs有误差,用(qs+Δqs)表示实际机构各参数,其中Δqs表示各实际构件的原始误差,因此实际构件从动件广义坐标方程可写成

当机构理论误差(f′0-f0)=0时,实际机构完全符合理论机构,其误差为零。则

2.2 转换机构作小位移图

如图2所示,刀架转位机构是由曲柄、连杆、滑块组成的机构,根据误差理论设计转换机构图,再做出小位移图,分析有可能产生的误差。

图2 刀架转位机构简图

首先考虑连杆3的长度误差引起的机构位置误差,将曲柄2固定,连杆3长度可变,得到如图3所示的转换机构即正切机构,选取适当比例作出正切机构的小位移图,如图4所示。

同样方法可以确定曲柄2长度误差引起的滑块4上B点位置误差。转换机构如图5所示,连杆3大小方向固定,曲柄长度可变。小位移如图6所示。

图5 转换机构图

考虑到滑道引起滑块翘起或者下沉,相当于台面升降形成误差,其转换机构如图7所示,小位移见图8。

2.3 转换机构误差计算

该回转刀架具有四种功能:(1)工作进给;(2)回轮刀盘转位;(3)转位前的快速退刀;(4)转位后的快速接近。按照理想机构要求,工作进给时,曲柄、连杆、滑块应三轴共线,但实际机构由于原始误差(运动副的间隙、尺寸形位偏差、运动副相互位置误差),原动件曲柄不能达到准确位置,产生综合转角误差而使A、B、C三点不共线,形成交角α,此夹角使纵向尺寸缩短。假设q2、q3为理想构件,由转角α产生的误差为

另一部分误差可根据小位移图求得。

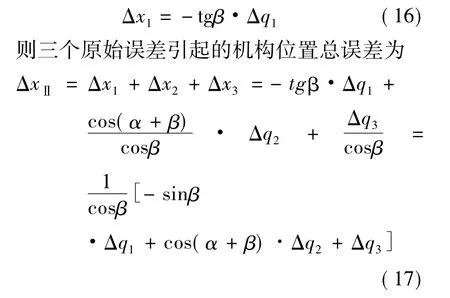

由图4可求出连杆3的长度误差引起的机构位置误差

滑块上B点重合点相对于杆3的速度方向沿杆3,用长度误差Δq3表示;牵连速度VB垂直于杆3;滑块绝对速度方向沿滑道方向。这样可以求得

由图5可以确定曲柄2长度误差B点位置误差。

滑道引起的误差,由图8可求

两种因素误差总和为

2.4 误差分析

由式(18)可以看出,影响误差的因素有:(1)曲柄2、连杆3的长度q2、q3;(2)滑块1、曲柄 2、连杆 3的长度误差 Δq1、Δq2、Δq3;(3)转角α和β。前两类误差因素可以通过提高制造、装配精度来减小他们产生的误差。而该设计机构实际必然存在转角α和β(β是相关量),所以转角α是该结构产生误差的主要因素。

3 设计改进方案

只要消除α就能解决纵向加工误差的主要方面。但实际结构中不可能没有转角误差,既然不能消除,经过分析实验,采用力封闭凸轮推杆机构代替曲柄连杆机构,控制转角误差不向纵向加工方向传递,如图9所示。

图9 凸轮推杆机构

4结论

凸轮机构属于高副连接,其精度远高于低副连接,为使转角误差不落到纵向,有目的的在转位结束位置将凸轮推杆接触点附近的凸轮轮廓设计成一段标准圆柱面,该段圆柱面的范围足以使曲柄(凸轮)在出现最大转角误差αmax时始终能保持与推杆等半径接触,这样即使α存在也不会影响纵向工作进给的尺寸,这样从根本上隔离了转角误差纵向传递。改进机构在C1325型单轴六角自动车床上进行过试验,效果明显,使纵向位置误差由0.08~0.10 mm减小到0.03~0.05 mm。

改进机构保持着原机构四项工作功能,由于从转位到工作进给过程并无运动学或动力学过高要求,所以凸轮设计比较容易。这样用高副机构代替低副机构减少了可动件和原始误差数量,力封闭高副连接是无间隙连接,较之铰链连接有更高的精度。

[1] 孙恒.机械原理[M].北京:高等教育出版社,2006.

[2] 濮良贵.机械设计[M].北京:高等教育出版社,2006.

[3] 邹绍权.C 1325单轴六角自动车床转塔刀架凸轮设计[J].航空精密制造技术,1997,(2):43-45.

[4] 杨东亚,龚俊,强建国等.实现机构尺寸误差分析的线性规划法研究[J].现代制造工程,2009(6):65-67.