高凝油自动控制计量系统的试验及应用

岳大伟

中国石油辽河油田分公司 沈阳采油厂 (辽宁 新民 110316)

高凝油自动控制计量系统的试验及应用

岳大伟

中国石油辽河油田分公司 沈阳采油厂 (辽宁 新民 110316)

沈阳油田是全国最大的高凝油油田,随着油田含水上升气量逐渐减少,压液面越来越困难,延长了油井的计量周期,降低了油井计量的准确性、及时性。另外,还存在分离器常数标定不准、低产液井计量间隔周期长、计量结果受人为因素影响较大等问题。通过采油井站自动控制计量系统,提高了量油速度,缩短了量油周期,便于井站员工发现油井产量变化。

高凝油 自动控制 计量

1 存在的问题

目前沈阳油田原油计量普遍采用分离器玻璃管计量,在实际工作中存在很多问题,随着油田含水上升气量逐渐减少,压液面越来越困难,延长了油井的计量周期,降低了油井计量的准确性、及时性。另外,还存在分离器常数标定不准、低产液井计量间隔周期长、计量结果受人为因素影响较大等问题。

为此,需要设计一种新的计量方式,使原油计量既不受人为因素影响,又能有效提高原油计量的速度、准确度。科技人员经过调研分析,认为采油井站自动控制计量系统可以满足这种需求。

2 自动控制计量系统的原理

该系统是针对油田开发后期,油井进入高含水、低油气比阶段开发设计的。因为高凝油地面掺水后,含水更高,产出液流变性接近于单一水,比较适合容积流量计计量。该系统还可对油井回油温度进行监测,通过设定压力范围来实现压力异常报警。同时,可摸索出最佳掺水量。

系统采用1台计算机、1台PLC和温度传感器、流量传感器组成(图1)。

说明:

(1)PLC用来采集液位信号,并根据液位情况控制电动调节阀的开度。PLC同时与计算机进行数据交换,在显示器上有阀门开度指示和液位高度指示。

(2)PLC配置:CPU为松下电工 FP0-C16T。

(3)直流电源:控制电源为24V、50W即可,为PLC和传感器提供电源。

(4)传感器部分:温度采用本安型总线智能传感器,流量采用本安型涡轮流量传感器。液位用防爆磁翻板液位计4~20mA输出,电动调节阀控制信号为4~20Ma。

(5)控制室计算机:计算机需要扩展4个RS485通讯口,计算机完成数据显示、记录、报表等功能。

3 主要工作量和考核指标

3.1 施工改造内容

(1)在原有控制阀门旁边并列加装防爆电磁阀,保留原阀门,实现相互切换。

(2)在原有流量计旁边并列加装防爆涡轮流量计,保留原流量计,实现相互切换,方便进行产量计量对比。

(3)在原液位计旁边并列加装防爆磁翻板液位计,保留原液位计,方便相互对比液位的准确性。

(4)利用原有传感器测温孔,插入温度传感器,保留原来的温度计插孔,可以进行测温结果对比。

(5)将各控制线、信号线等经防爆安全处理后传送到控制室内的工控机内。

3.2 技术考核指标

(1)实现油井自动量油,确保油井产量计量客观准确,解决因气量低量油困难、低产液井计量间隔周期长等问题。

(2)方便进行回油温度监测,在值班室内即可对回油温度进行检查,减轻员工的劳动强度。

(3)摸索单井最佳掺水量,累计年节约掺水量5 400m3。

4 现场试验情况

经过前期的论证、设计,项目组在采油作业二区沈5计进行了试验。

采油作业二区沈5计,位于新民市兴隆堡乡沿海营子村东南部防洪大堤河套内,现有员工13人,其中男员工7人,女员工6人,党员1名。管理着油水井26口,主要分布在沈84区块及安1潜山区块,其中油井21口,开井14口,日产液 348.1t,日产油量25.4t,综合含水90%;水井5口,开井4口,日注水量190m3;抽油机井14口,其中冷抽井8口,热线井4口,电热管井2口。以注水开发、机械开采为主,全站日耗电量0.8万kW·h,单井输油管线采用地面伴热方式输送,日用软化水190m3,日耗天然气250m3。

1#间油井的概况如下:共有9口油井,合计日产液220t,日产油17.4t;2口井单独管线进站,3口井合并1条管线进站,其余4口井分2条管线进站;平均量油时间为95.8min;平均每次压液面时间为25.8min;平均掺水瞬时流量为1.24m3。如表1所示。

项目组在试验过程中主要解决了三个问题:

表1 沈五计1号间油井概况

一是解决了电磁阀关闭延迟的问题。由于电磁阀只有关闭两相位,而气体憋压需要一定的延时过程,所以把它更换为电动调节阀。

二是解决了间出油井影响计量结果的问题。油井间出时产量瞬间会突然增高,超过自动计量系统的量程,通过自动打开调节阀增高液面来缓冲瞬间产量的增加,确保对油井计量结果无影响。

三是解决了分离器液面波动影响计量结果的问题。虽然有调节阀对分离器液位进行控制,但是单井计量结束时液位的变化也会影响计量结果,通过在计量系统内加入计算分离器内产量变化的程序,消除了液位变化对产量计量结果的影响。

5 实施效果分析

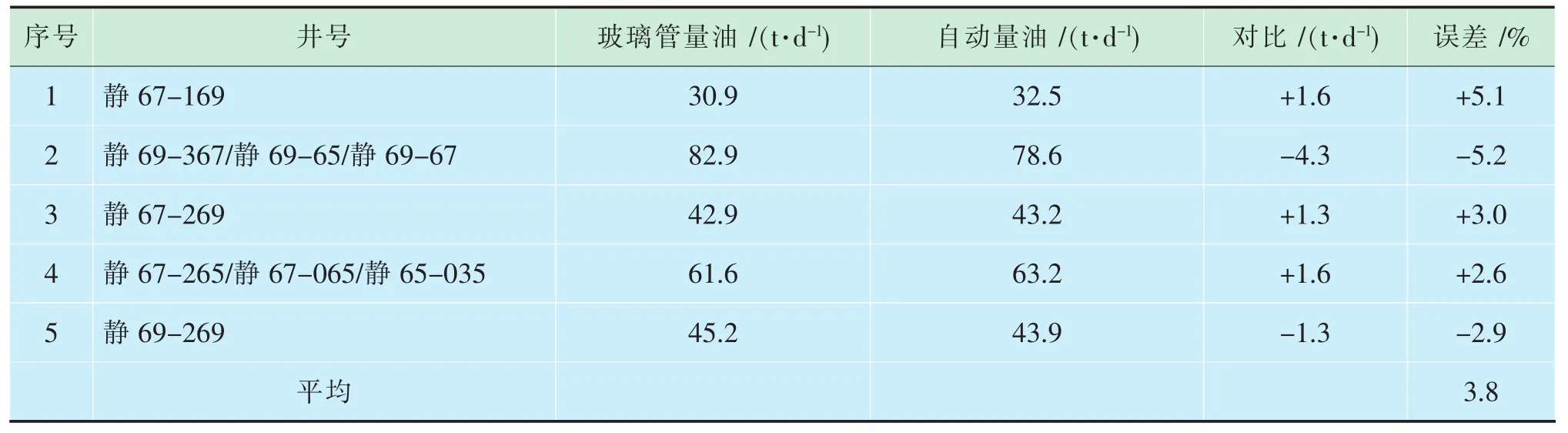

(1)本系统非常适合高含水、低油气比阶段开发的计量,与玻璃管量油结果进行对比,发现计量最大误差不超过±5%,平均误差为3.8%,见表2。

(2)量油速度明显增加。沈5计1#计量间的量油井数从原来每天的2口增加到5口,夜间还可以对重点井进行重复量油。

(3)方便进行回油温度监测。与实际测的温度进行对比,最大误差不超过±2%,平均误差为1.5%,见表3。在值班室内即可对回油温度进行检查,出现回油温度异常立即进行报警提示,减轻了员工的劳动强度。通过温度变化反映了油井生产状况是否正常,可以及时发现问题井。

(4)摸索出了单井最佳掺水量,累计日节约掺水量18m3,年可节约掺水量6 570m3。

6 结论及下步建议

(1)采油井站自动控制计量系统非常适合高含水、低油气比油井计量,有效提高了量油速度,缩短了量油周期,做到了客观、准确、及时,便于井站员工发现油井产量变化,在最短的时间内查找出问题井,采取相应的管理措施,进一步提高油井的生产时率。

表2 自动控制系统与玻璃管量油结果对比表

表3 自动控制系统测温与实际测温结果对比表

(2)本系统采用的工控器夜间噪声较大,影响了员工的休息,建议以后要选择噪声较小的普通大容量电脑。

(3)鉴于高产液量油井误差相对较大,今后在选择仪表时,建议量程不得小于油井最大日产液量的130%,预留出一定的余量。

Shenyang oilfield is the largest one of high pour-point oil reservoir all over the country.With the regular decrease of water-bearing rising gas in oilfield,more and more difficulties appear at the pressure surface,which extends the measuring period of wells and lowers the accuracy and timeliness of oil well measurement.In addition,there are other problems such as the inaccuracy of constant determination for separators,the too long interval period of the measurement for lower-yielding liquid wells,and the great influence of humans on measuring results.The application of automatic controlling measurement system at oil production stations has increased the speed of measuring the oil,shortened the period of measuring oil and been convenient for staffs at the stations to find the changes of well output.

high pour-point oil;automatic control;measurement

岳大伟(1971-),男,高级工程师,主要从事采油注水管理研究工作。

黄永场

2011-08-26