谨防烟花爆竹生产“连环爆炸”

文/国防科技大学指挥军官基础教育学院 周明安

谨防烟花爆竹生产“连环爆炸”

文/国防科技大学指挥军官基础教育学院 周明安

2011年1月14日,湖南娄底市某鞭炮厂的生产工房发生安全事故,沿山坡上下平行布局修建的两条鞭炮生产线六间工房发生“连环爆炸”,正在生产的6名工人除一人幸免遇难外,其余5人死亡,多栋建筑物受损。那么,哪些因素容易导致烟花爆竹生产过程中的“连环爆炸”?如何避免烟花爆竹生产“连环爆炸”事故?本期特邀国防科技大学指挥军官基础教育学院周明安教授,为大家讲解相关知识。

我国是世界烟花爆竹的发源地,烟花爆竹在我国有着悠久的历史和丰富的文化内涵,它不仅能给人们带来愉悦的精神享受,也能为社会经济发展做出较大的贡献。我国也是世界上最大的烟花爆竹生产、消费和出口国,据统计,我国每年的烟花爆竹生产和消费量占世界总量的90%,出口贸易额占世界总量的 70%以上,但同时,我国也是一个烟花爆竹事故频发的国家,2010年仅湖南省烟花爆竹行业就发生生产安全事故32起,造成42人死亡。烟花爆竹生产作为劳动密集型的高危行业,生产、储存、运输、燃放等环节都可造成事故。近些年,我国烟花爆竹安全管理法律、法规不断完善健全,烟花爆竹的监管力度不断加大,事故发生率有所下降,但安全事故依然难以完全避免,特别是烟花爆竹厂一处工房发生爆炸后引起其他工房的殉爆,即发生“连环爆炸”引发的群死群伤事故还时有发生。例如,2011年1月14日发生在湖南娄底市某鞭炮厂的生产工房“连环爆炸”事故,沿山坡上下平行布局修建的两条鞭炮生产线六间工房发生连环爆炸,正在生产的6名工人除一人幸免遇难外,其余5人死亡,多栋建筑物受损。

那么,哪些因素容易导致烟花爆竹生产过程中的“连环爆炸”?如何避免烟花爆竹生产的“连环爆炸”事故,使烟花爆竹产业更好的服务于经济社会建设?笔者认为要从五个方面进行考虑。

一、消除“连环爆炸”的主要诱因——严格控制药量

烟花爆竹生产工房、储存仓库之间按设计规范均要保证一定的外部距离、内部距离,且有严格的限药量规定。其目的是确保一处工房或仓库发生爆炸,不会引起相邻工房、火药仓库的殉爆,即“连环爆炸”,以减少事故损失。影响炸药发生殉爆的因素是主发装药的药量、性质及被发装药的感度。烟花爆竹炸药的感度较大,殉爆距离相对较小,因此严格限制药量是控制连环爆炸的根本举措。而在实际生产过程中,由于疏于管理,生产抢进度,加工好的半成品不及时中转,超限药量生产的违规现象时有发生,造成“连环爆炸”事故隐患。

历史上因为对限药量控制不严格导致的“连环爆炸”曾有过多次过血的教训。如2003年发生在辽宁省铁岭市昌图县“12·30”特大烟花爆炸事故,造成42人死亡、32人受伤,而造成如此悲惨的结果的一个主要原因就是各工序的滞留药量严重超标,在混药间一次搅拌药量达25kg,造粒间存放药物最多时竟达1000kg之多。今年发生在娄底的“1·14”爆炸事故也有类似原因,经现场勘查,确定第一爆炸点在上生产线装药工房,爆炸的直接原因是因药物的摩擦感度高,达90%(标准60%),操作过程的摩擦作用导致爆炸。因此,超限药量存放药物,爆炸产生的冲击波、爆破抛掷物的作用,是导致其他工房“连环爆炸”的原因。从第一爆炸点装药工房的两个炸坑、工房损毁情况推算,工房内有药物及没有及时中转的药饼,存放的药量在15kg左右,而限药量为1.5kg。

烟花爆竹的生产,必须要严于管理,坚决按规范操作,要特别注重控制各个工序过程中的药量,药物混好后要通过中转到装药工房,应及时将半成品送入中转库。

二、避免“连环爆炸”的有效手段——可靠的防护屏障

防护屏障能降低爆炸空气冲击波的强度,限制低角度爆破飞散物的飞散距离。可靠的防护屏障是避免因“连环爆炸”而造成事故后果扩大的重要手段。如2005年9月15日发生在湖南省安化县江南镇某花炮厂的爆炸事故,因未按照规定设置安全防护屏障,致使周边工房发生连环爆炸,造成了13人死亡、4人受伤,工房损毁12间。

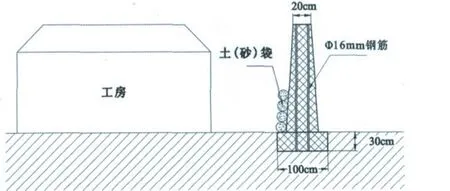

《烟花爆竹工厂设计安全规范》规定的防护屏障有两种,一种是防护土堤,一种是钢筋混凝土挡墙。对于防护土堤的建设标准设计规范中有明确的规定。钢筋混凝土挡墙适合修建于地形狭窄处,但因设计规范中没有明确规定其结构尺寸及材料,只是提到应根据装药量设计,而这种设计只有很专业的人员才可完成,由此造成实施过程中标准不一,防护作用的效果不尽相同。如有的用砖或空心水泥砖砌体,加少量钢筋,就作为钢筋混凝土防护挡墙。只有钢筋混凝土防护挡墙才能够起有效防护作用。笔者建议其结构如图1所示。

图1 钢筋混泥土防护挡墙建设示意图

钢筋混凝土防护挡墙需用C20以上的混凝土,两层钢筋网,竖筋为Φ16以上的钢筋。防护挡墙顶部厚度不小于20cm,底部厚度不小于40cm,且地下要有基础(基础宽度不小于100cm,高度不小于30cm),使其具备一定的抗剪能力,在挡墙内侧可堆砌一定高度的砂(土)袋,消弱空气冲击波的强度。

三、消除“连环爆炸”的无形黑手——静电预防要先行

生产烟花爆竹的炸药具有较高的摩擦、撞击、静电火花等感度,在操作中要防摩擦、防冲击、防静电。生产实践中,作业人员对防摩擦、防冲击都较为重视,往往忽视了引起烟花爆竹爆炸燃烧的另外一个无形黑手——静电,这也导致了很多本可避免的事故发生,如辽宁省铁岭市昌图县“12·30”特大烟花爆炸事故的直接原因就是工人在混药间混合药物时,药物粉尘达到爆炸极限,非防爆电气设备产生静电火花,引起药物粉尘爆燃,并连续引爆了造粒、烘干车间及仓库存放的药物和原料等。

静电是由物体间的相互摩擦或感应而产生的,它看不见摸不着,易被忽视,而又往往是产生爆炸事故的直接原因。在烟花爆竹的生产过程中,产生静电的主要原因有三个:一是操作人员的着装。大多数操作人员为了防静电产生会穿着防静电工作服,如棉质外套,但是却忽略了毛衣、内衣等大多是易产生静电的化纤材质,这些材质的衣物会在生产过程中造成静电积累;二是装药的盆。现在烟花爆竹手工作业中,大多是塑料药盆,有的工人在配送药物时还有将药物从一个药盆倒入另一药盆的不良习惯,盆与药物间的摩擦易产生静电,建议装药的盆采用铜、铝等金属材料;三是天气。干燥天气,空气湿度小易产生静电,秋季、冬季是烟花爆竹进度生产的旺季,也是特别注重防静电的时候。

四、减少“连环爆炸”的人为因素——人员培训要严格

烟花爆竹产业作业人员素质低、技能培训不到位、岗位资质认证不完善等人为因素,也是造成烟花爆竹产业生产安全事故频发的原因之一。据统计超过85%以上的烟花爆竹安全事故都是人为因素造成的。尤其是对于一些企业主,为了眼前的经济利益,因无知而无谓,盲目的组织超人员、超药量突击生产,往往会引发重特大事故的发生。如2003年广西壮族自治区钦州市浦北县“10·4”特别重大烟花爆竹爆炸事故,直接原因就是鞭炮厂为了赶进度,违反安全生产规范,擅自改变工房用途,并超人员、超药量突击生产;2003年湖南省临澧县“1·18”事故,也是由于烟花爆竹厂为赶进度,违反规定要求职工加班加点、超能力生产,发生爆炸的包装车间应为单人单间操作,当时却有5人在同一车间操作,致使事故造成14人死亡,9人受伤。

要杜绝烟花爆竹产业中导致安全事故的人为因素。一是建立企业完善的用人、用工制度。对于从事烟花爆竹生产、经营、储存、运输、燃放的人员,要经过严格的培训取得相应的资格证书后,方可上岗, 且不准从事于与取得的认证资格不相符的工种、工序;二是增加逃生、自救、互救训练;三是要严格监管,对于违反操作规程的行为要坚决制止,监管不力者要追究经济及法律责任;四是逐步实行信息化管理,对每个作业工序实行全程监管。

图2 烟花爆竹生产工房及应急通道分布图

五、降低“连环爆炸”的破坏效应——应急通道要合理

烟花爆竹工厂发生“连环爆炸”时,爆炸的时间间隔有数秒,人员沿正确的路线及时逃离或利用地形地物隐蔽有逃生的机会。如湖南娄底“1·14”爆炸事故中,唯一一名幸存的工人是在爆炸发生后迅速跳入工房附近的稻田并卧倒才幸免于难,而另外一名工人沿着道路疏散,途经另一工房时,该工房发生了殉爆,该工人当场遇难。可见,有效、合理的应急疏散通道,能够减少“连环爆炸”事故的人员伤亡。

烟花爆竹工厂设计时,要把设置合理的的疏散通道,作为一项重要的设计内容,确保万一发生爆炸、火灾突发事件人员在最短的时间逃离现场。疏散通道设计应注意以下几点:

应急通道数量要足够,尽可能避开临近另一危险性工房、仓库;应急通道距离要尽可能短,确保人员能在最短的时间逃离现场。图2所示某厂工房只有一条应急通道(白色标志),可根据现场地形增加如图红色标志所示的向上、向下应急疏散通道,并设置掩体。

应急通道设置应注重效果,不要墨守陈规,而应根据工厂的实际地形、工房布局情况,采用多样化的设计,如有的工厂受地形限制,应急通道设置受限,可改造地形设置土坑、土坎、掩体等,人员利用土坑、土坎、掩体或地形地物隐蔽,相对于暴露人员可有效减少爆炸的伤害作用。还应定期组织突发情况处置、应急疏散演练。

烟花爆竹不仅能够绽放五彩缤纷的色彩,给人们带来精神的愉悦,也蕴含着巨大的破坏威力。在烟花爆竹的生产过程中,更加要心存敬畏,谨小慎微,尤其要以百般的小心,谨防烟花爆竹生产过程中的“连环爆炸”。

本期专家 / 周明安

河南信阳人,国防科技大学指挥军官基础教育学院野战工程系副主任、教授,现为中国爆破行业专家库专家,湖南省第二届安全生产专家委员会火工与烟花爆竹安全专业组专家,湖南省公安厅特聘反爆炸恐怖专家,国防科技大学危险品安全管理评估专家,湖南省爆破学会常务理事。从教27年来,主编出版教材、专著9部,完成课题研究30余项,发表学术论文50余篇。近年来,多次参加烟花爆竹企业安全评估、产品论证工作;参加爆炸现场的勘察、处置、爆炸事故的认定工作10余次;参加重大活动安检工作20次;完成200多吨爆炸物鉴定、风险评估及销毁工作40次;参与抗洪抢险、抗击冰灾、抗震救灾任务30多次。

■责任编辑 林 洁