Φ70~80轴承钢棒材轧制过程的孔型设计及三维模拟

岳重祥,张立文,阮金华

(大连理工大学材料科学与工程学院,辽宁先进连接技术重点实验室,辽宁大连116085)

Φ70~80轴承钢棒材轧制过程的孔型设计及三维模拟

岳重祥,张立文,阮金华

(大连理工大学材料科学与工程学院,辽宁先进连接技术重点实验室,辽宁大连116085)

开发了采用300mm方坯生产Φ70~80mm规格GCr15轴承钢棒材的孔型系统。利用有限元软件MSC.Marc,建立了该生产过程的三维有限元模型。借助MSC.Marc软件的二次开发功能,将GCr15钢的微观组织演变模型与轧制过程的热力耦合有限元模型相结合,预测了该生产过程中的轧制力、轧件变形情况及轧件内部温度、应变、应变率与奥氏体晶粒尺寸的演变情况,实现了棒材实际轧制前的计算机虚拟轧制。

棒材;孔型设计;虚拟轧制;组织演变

棒材断面形状简单,用量巨大,长度长,要求尺寸精度和表面质量高,适合进行大规模专业化生产。根据轴承钢棒材轧制过程对延伸系数的要求,Φ65mm以下尺寸轴承钢棒材一般采用小断面连铸坯生产,而Φ70mm以上规格轴承钢需要采用大断面连铸坯生产。目前,采用小断面连铸坯轧制生产Φ65mm以下尺寸轴承钢棒材的工艺已经比较成熟,但采用大断面连铸坯轧制生产Φ70mm以上规格轴承钢的企业较少。为了满足市场需求,开发采用大断面连铸坯轧制生产Φ70mm以上规格轴承钢棒材的工艺已经引起了冶金工作者的关注。

轧制过程中,轧件内部的应变、应变率及温度等各场量的变化情况不仅能够影响产品的最终尺寸,而且能够导致轧件内部微观组织的演变,进而决定产品的性能。因此,研究热轧产品变形过程中各场量的变化及微观组织的演变,对于制定合理的生产工艺、提高产品质量具有重要的意义。近十几年来,有限元法在热轧过程的数值模拟研究中取得了突破,已能比较精确地给出各种变形参数的分布。如康永林[1,2]等采用三维弹塑性热力耦合有限元法对箱形孔型中轧方件、椭圆孔型中轧圆件以及椭圆-圆孔型系列两道次连轧过程进行了模拟,得到了轧件内部应变、应变率和温度的分布情况。张立文[3-5]等借助大型有限元软件MSC. Marc模拟了GCr15轴承钢与304不锈钢棒线材的热连轧过程,得到了轧件内部各场量的分布情况。杜凤山[6,7]等人采用非线性有限元法建立了中厚板轧制过程耦合微观组织演变的分析模型,通过数值模拟得到了轧件内部应变、应变率、温度及奥氏体晶粒尺寸的演变情况。

采用有限元数值模拟方法研究轧制过程已经取得了许多成果,但是这些工作基本上都是对实际轧制过程进行模拟,并通过与实际轧制结果进行对比来验证模拟的准确性。本研究开发了采用300mm方坯生产Φ70~80mm规格GCr15轴承钢棒材的孔型系统。然后借助大型有限元软件MSC.Marc,建立了该生产过程中三维弹塑性热力耦合有限元模型,并将该模型与GCr15钢的微观组织演变模型相结合,模拟了轧制过程中轧件内部温度、应变、应变率及奥氏体晶粒尺寸的分布情况,预测了各道次轧制时的轧制力及轧件变形情况。本工作实现了棒材实际轧制前的计算机虚拟轧制,能够为棒材轧制过程的工艺制定及优化提供参考和指导。

1 孔型设计

轴承钢GCr15棒材主要用于生产轴承套圈及滚柱,其生产过程中的延伸系数要求大于10~15,所以采用300mm的大方坯生产Φ70~80mm规格GCr15轴承钢棒材是完全可行的。考虑到各道次的延伸情况,将Φ70mm规格棒材的轧制过程分为六道次粗轧、六道次中轧和四道次精轧。轧制Φ80mm棒材时,精轧后两道次空轧。粗轧采用“平箱-立箱-椭-圆-椭-圆”孔型,中轧和精轧采用“椭-圆”孔型。其中粗轧时椭圆孔型采用双半径椭圆,中轧和精轧时椭圆孔型采用单半径椭圆。各道次孔型按平立交替分布。

1.1 成品孔

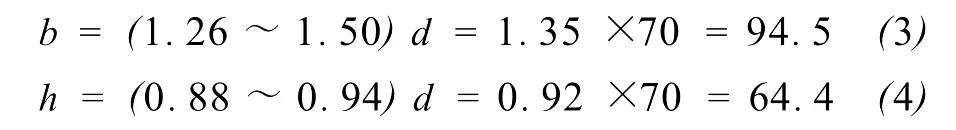

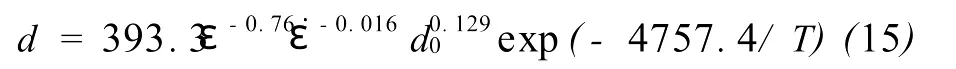

按照国家标准GB/T 702—2004,Φ70~80mm圆钢二组精度允许偏差为±0.7mm,取热膨胀系数为1.013,则Φ70mm成品孔的宽度b和高度h分别为:

扩张角取30°,滚缝取5mm,采用圆弧扩张。

Φ70mm成品孔的孔型图如图1(a)所示。

1.2 成品前椭圆孔

根据经验公式,确定Φ70mm成品前椭圆孔的宽度b和高度h分别为:

滚缝取7mm,则

Φ70mm成品前椭圆孔的孔型图如图1(b)所示。

Φ80mm成品孔与成品前椭圆孔的设计参照Φ70mm孔的设计。

图1 Φ70mm成品圆孔与成品前椭圆孔的孔型图(a)成品圆孔;(b)成品前椭圆孔Fig.1 Pass drawings forΦ70mm finished product(a)round pass;(b)oval pass

1.3 等轴孔(立箱孔与圆孔)

设计延伸孔型系统(粗轧+中轧)的等轴孔时,首先将12个延伸孔分为6组,并确定各组的延伸系数,然后可以求出各中间等轴孔的尺寸。图2为第2道次立箱孔和第4道次圆孔的孔型图。

图2 第2道次和第4道次孔型图(a)第2道次;(b)第4道次Fig.2 Pass drawings for the second and fourth passes(a)the second pass;(b)the fourth pass

1.4 中间扁孔(平箱孔与椭圆孔)

中间扁孔的宽度b和高度h由下式求得:

式中:β2和β1分别为轧件在中间孔型和后一等轴孔型中的宽展系数;A和a分别为前后等轴孔型的尺寸。图3为第1道次平箱孔和第3道次双半径椭圆孔的孔型图。

2 有限元模型

图3 第1和第3道次孔型图(a)第1道次;(b)第3道次Fig.3 Pass drawings for the first and third passes(a)the first pass;(b)the third pass

由于棒材轧制过程的道次多、变形量大,本工作将Φ70~80mm棒材的轧制过程分为粗轧、中轧和精轧三个部分分别建模。在中轧和精轧之间进行保温、冷却处理,保证精轧前轧件内部温度比较均匀,且不高于850℃,以防止网状碳化物的析出。各模型间通过数据传递建立联系。轧件的初始尺寸为300mm×300mm,由于对称性,取轧件的1/4进行分析,图4为粗轧过程的模型图。轧件定义为弹塑性变形体,采用六面体等参元进行离散划分,其长度大于三倍接触弧长。轧辊定义为刚性体,其孔型尺寸按照设计设置。在轧件后端设置一刚性推动体,道次间隙时推动轧件向前运行。轧件初始温度1150℃,初始奥氏体晶粒尺寸设为200μm。模型对于边界条件的处理,如摩擦及换热等详见文献[3]。模型中采用更新Lagrange算法、Prandtl-Reuss流动方程及Von Mises屈服准则等理论处理轧制过程中轧件的热力耦合大变形问题。模型在进行轧制过程热力耦合分析的同时,通过MSC. Marc软件的二次开发功能,耦合GCr15钢的微观组织演变模型,模拟轧制过程中轧件内部奥氏体晶粒尺寸的演变情况。

图4 粗轧过程有限元模型Fig.4 FEM model of roughing rolling

3 微观组织演变模型

在高温热轧过程中,金属将发生加工硬化、回复及再结晶,产生新的奥氏体晶粒,这种微观组织的演变在很大程度上决定了产品的力学性能。控制轧制过程的再结晶行为,进而得到细小的晶粒,是提高产品性能的重要手段。自20世纪70年代英国人Sellars[8]提出利用数学模型预测钢材在热轧过程中的组织演变和最终力学性能以来,世界各国的冶金工作者已经建立了CMn钢和低合金钢在热变形中微观组织演变的数学模型。由于金属的再结晶行为与微量元素的含量有关,所以这些模型不能准确地反映GCr15钢的组织演变过程。为了对GCr15钢棒材轧制过程的奥氏体晶粒尺寸演变进行准确的模拟,本研究在Gleeble-3800热/力模拟实验机上进行了GCr15钢的单道次压缩实验、双道次压缩实验和奥氏体晶粒长大实验,并对实验结果进行回归分析,获得了GCr15钢的奥氏体组织演变模型[9,10]。

3.1 动态再结晶临界应变

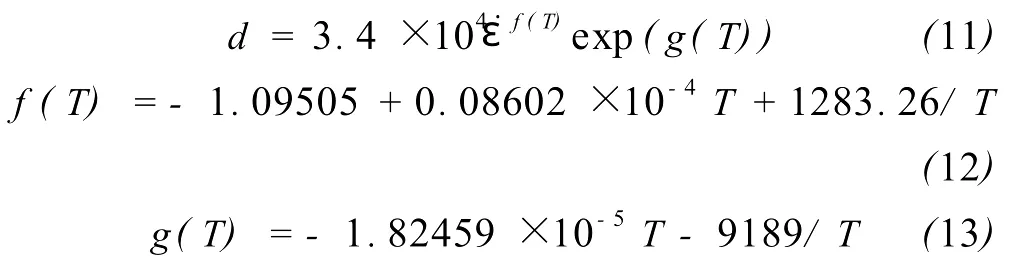

式中:d0为初始晶粒尺寸;ε·为应变速率;T为绝对温度。

3.2 再结晶动力学方程

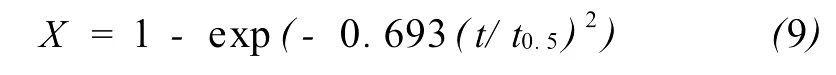

一般认为再结晶分数符合Avrami方程:

式中:t为再结晶持续时间;t0.5为发生50%再结晶所需时间。

3.3 动态再结晶模型

发生50%动态再结晶所需时间为:

动态再结晶平均晶粒尺寸由下式决定:

3.4 亚动态再结晶模型

亚动态再结晶t0.5的计算模型为:

亚动态再结晶平均晶粒尺寸为:

3.5 静态再结晶模型

静态再结晶模型与亚动态再结晶模型相似,发生50%静态再结晶的时间和再结晶后的晶粒尺寸可由下列关系式描述:

3.6 晶粒长大

4 模拟结果分析

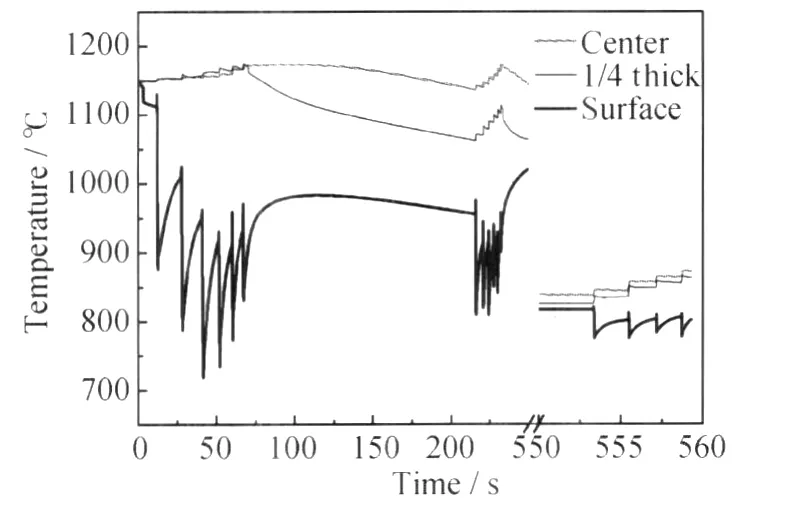

温度是热轧过程中重要的轧制参数,它不仅能够影响金属的变形情况,而且还影响着轧件内部微观组织的演变。热轧过程中温度的精确控制是保证产品力学性能和微观组织均匀性的前提。图5为模拟得到的轧件内部不同位置温度的演变情况。从图5可以看出,轧件表面温度变化非常明显。轧制开始前,表面温度因除磷水的作用而下降;轧制过程中,表面与轧辊间的接触传热使表面温度迅速下降;间隙时,轧件内部的热传导使表面温度回升。轧件中心与1/4厚度处的温度变化趋势基本一致。轧制时,轧件中心与1/4厚度处的温度会因变形热而升高;而轧制间隙时,温度呈缓慢下降趋势。从图5还可以看出,中轧后轧件中心温度较高,中心与表面的温差较大;经保温、冷却处理后,精轧前轧件内部的温度比较均匀,中心温度低于850℃,满足轴承钢精轧时对温度的要求。

图5 轧制过程中温度变化曲线Fig.5 Temperature curves during the rolling process

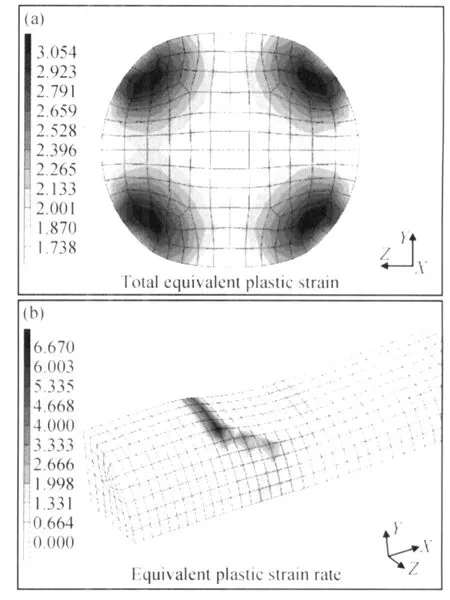

轧制过程中,轧件内部应变的大小决定了微观组织演变的方式,而温度、应变与应变率的共同作用决定了微观组织演变的进程,所以研究热轧过程中温度、应变与应变率的变化,是控制轧制产品微观组织和力学性能的基础。图6(a)为6道次粗轧完成后轧件内部的总等效应变分布云图。可以看出,轧件内部应变分布并不均匀,轧件斜向表面附近应变最大,中心应变最小。图6(b)为第7道次轧制时轧件表面等效应变率的分布云图。可以看处,轧件表面应变率的分布极不均匀。在没有开始轧制和轧制已经完成的区域,应变率均为零;而在轧制区,应变率大于零,其中在轧制入口处,应变率达到最大值。其他道次轧制时,轧件表面应变率的分布与图6(b)基本一致,只是最大应变率的取值各不相同。

图6 总等效应变(a)与等效应变率(b)的分布云图Fig.6 Equivalent strain field(a)and equivalent strain rate field(b)

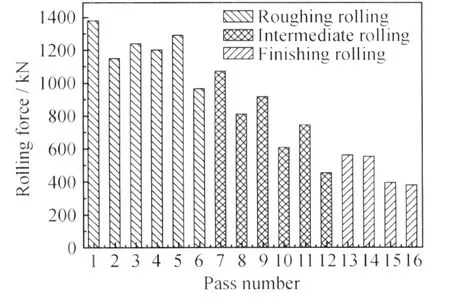

轧制力是轧制生产所关心的重要参数,影响到轧制的安全、轧辊的使用寿命和轧件的质量等各个方面。轧制工艺设计时,采用数值模拟的手段得到轧制过程中各道次的轧制力,对于确定轧制工艺的可行性具有重要的指导作用。图7为本工作所设计的Φ70~80mm棒材轧制过程轧制力的模拟结果。图7轧制力的数值取为稳态轧制时轧制力的平均值。可以看出,总体上来说,随着轧制过程的进行,轧制力不断降低,这与其他棒材轧制过程中的情况是一致的。实际棒材轧制过程中,随着轧制的进行,轧件与轧辊的直径不断变小,轧件变形的程度逐渐减小,导致轧件与轧辊的接触面积不断缩小。而接触面积的减小直接决定了轧制力的降低。

图7 轧制过程中各道次轧制力的模拟结果Fig.7 Simulation results of rolling force for every pass during the rolling process

图8为模拟所得轧制过程中轧件内部不同位置处奥氏体晶粒尺寸的演变情况。从图8可以看出,轧制过程中轧件内部晶粒尺寸的变化非常复杂。但总体上来说,粗轧过程显著地细化了轧件内的奥氏体晶粒,随后完全再结晶的晶粒发生长大。由于轧件中心温度较高,所以中心处晶粒长大更为明显。中轧前,轧件中心与表面的晶粒尺寸差达到最大。随后经中轧和精轧后,轧件内部晶粒尺寸趋于一致。

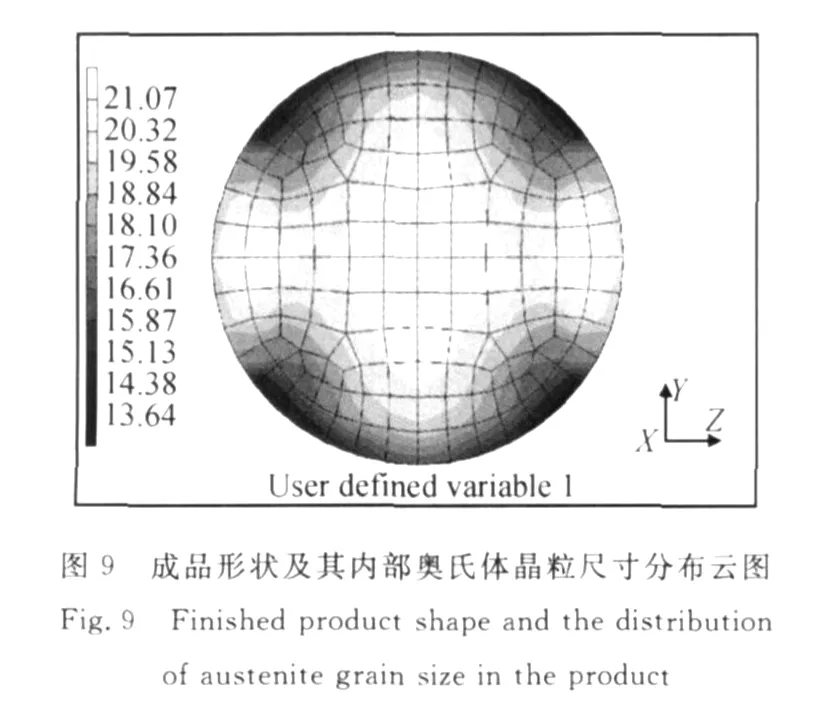

图9给出了模拟所得Φ70mm棒材成品的形状和成品内部奥氏体晶粒尺寸的分布情况。可以看出, Φ70mm棒材成品中奥氏体晶粒尺寸分布比较均匀。除表面层晶粒尺寸稍小外,其他位置的晶粒尺寸均在16.6~21.1μm之间。同时,从图9还可以看出, Φ70mm棒材成品的形状较好。经测量可得,Φ70mm棒材成品的纵向直径为71.1mm,横向直径为70.8mm。Φ80mm棒材成品的形状和成品内部奥氏体晶粒尺寸的分布情况与图9相似。表面层晶粒尺寸较小,其他位置的晶粒尺寸在13.9~16.6μm之间。测量结果表明,Φ80mm棒材成品的纵向直径和横向直径分别为81.7mm和80.8mm。考虑到热膨胀的影响,可知模拟所得Φ80mm与Φ70mm棒材成品的尺寸完全达到了国家标准GB/T 702—2004中Φ80mm与Φ70mm圆钢的二组精度要求。

5 结论

(1)设计了采用300mm方坯轧制生产Φ70~80mm轴承钢GCr15棒材的孔型系统。

(2)根据所设计的孔型系统,在MSC.Marc平台上对Φ70~80mm轴承钢GCr15棒材的生产过程进行了三维有限元模拟分析,实现了实际轧制前的计算机虚拟轧钢。

(3)模拟结果表明,采用设计的孔型系统,配合适当的轧制工艺进行轧制后所得棒材的成品满足尺寸要求,并且成品中的奥氏体晶粒尺寸分布比较均匀。

[1] W ANG Yan-wen,KANG Yong-lin.Numerical simulation of round to oval rolling process[J].Acta Metallurgica Sinica(English Letters), 2000,13(2):428-433.

[2] 洪慧平,康永林,冯长桃,等.椭-圆孔型连轧大圆钢三维热力耦合弹塑性有限元分析[J].特殊钢,2002,23(5):5-8.

[3] LIAO Shu-lun,ZHANG Li-wen,YUAN Si-yu,et al.Modeling and finite element analysis of rod and wire steel rolling process [J].Journal of University of Science and Technology Beijing, 2008,15(4):412-419.

[4] YUAN Si-yu,ZHANG Li-wen,LIAO Shu-lun,et al.Static and dynamic finite element analysis of 304 stainless steel rod and wire hot continuous rolling process[J].Journal of University of Science and Technology Beijing,2008,15(3):324-329.

[5] YUAN Si-yu,ZHANGLi-wen,LIAO Shu-lun,et al.Simulation of deformation and temperature in multi-pass continuous rolling by three-dimensional FEM[J].Journal of Materials Processing Technology,2009,209:2760-2766.

[6] LI Xue-tong,WANG Min-ting,DU Feng-shan.Coupling thermomechanical and microstructural FE analysis in plate rolling process[J].Journal of Iron and Steel Research,International, 2008,15(4):42-50.

[7] 李学通,杜凤山,臧新良.板带粗轧过程热、力、组织耦合三维有限元模拟[J].中国机械工程,2006,17(1):92-95.

[8] SELLARS C M,WHITEMAN J A.Recrystallization and grain growth in hot rolling[J].Metal Science,1979,13:187-194.

[9] YUE Chong-xiang,ZHANG Li-wen,LIAO Shu-lun,et al. Mathematical models for predicting the austenite grain size in hot working of GCr15 steel[J].Computational Materials Science, 2009,45:462-466.

[10] 岳重祥,张立文,廖舒纶,等.GCr15钢奥氏体晶粒长大规律研究[J].材料热处理学报,2008,29(1):94-97.

Pass Design and 3D Simulation for the Rolling Process ofΦ70-80 Bearing Steel Rod

YUE Chong-xiang,ZHANG Li-wen,RUAN Jin-hua

(Key Laboratory of Liaoning Advanced Welding and Joining Technology, School of Materials Science and Engineering,Dalian University of Technology,Dalian 116085,Liaoning,China)

A pass system to produceΦ70-80 bearing steel rod by using 300mm billet was developed. With the aid of software MSC.Marc and its user subroutine,3D FE models for the rolling process coupled with the microstructure evolution model of GCr15 steel were established to simulate the deformation of rolled piece and the rolling force at every pass.Meanwhile,the evolutions of temperature,strain,strain rate and austenite grain size in the rolled piece were obtained.The work realized the virtual computer rolling before practical rolling of rod.

rod;pass design;virtual rolling;microstructure evolution

TG332;TG335.6

A

1001-4381(2011)02-0060-05

大连市优秀青年科技人才基金项目(2001-122)

2009-09-07;

2010-01-18

岳重祥(1982—),男,博士研究生,主要从事棒线材轧制过程的三维数值模拟与工艺优化,联系地址:大连理工大学三束实验室新楼205室(116085),E-mail:commat@mail.dlut.edu.cn