加氢处理技术的现状与发展趋势

刘立军,卜 岩,侯 娜,马艳秋

(中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺 113001)

石油化工

加氢处理技术的现状与发展趋势

刘立军,卜 岩,侯 娜,马艳秋

(中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺 113001)

加氢处理是现代石油炼制工业的重要加工过程之一。讨论了加氢处理技术发展的推动因素,并从工艺和催化剂两方面对加氢处理技术的现状和发展趋势做了简要评述。

加氢处理;工艺;催化剂

加氢处理是现代石油炼制工业的重要加工过程之一,是提升石油产品质量和生产优质石油产品及石油化工原料的主要手段。目前,全球对各种高质量石油产品的需求不断增加,更加严格的环保法规以及对减少工业源CO2排放的密切关注将迫使炼厂改变生产操作。这为加氢处理技术提供了良好的发展机遇。该技术可以帮助炼厂应对原油及石油产品市场的变化,在改质非传统原料(渣油和可再生原料)生产更多轻质油品(如柴油)的同时,满足更加严格的环保法规要求,从而提高炼厂的经济效益。另外,加氢处理与加氢裂化、FCC或其他工艺装置联合可大幅度改善产品质量或为下游装置提供高质量的原料。因此,虽然在建设资金投入方面相对高,但其丰厚的长期经济效益以及较短的资金回收期刺激了炼油商纷纷投入巨资,改建或新建加氢装置以扩大高质量油品的生产能力来适应市场的需求。全球加氢处理能力在2006年1月至2010年1月间增加了1.46%,达到约4 500万桶/d。除拉美和加勒比、西欧及非洲外,其他地区加氢处理能力呈现年均增长趋势。加拿大加氢处理能力增长最快(9.65%/y),之后是亚太(3.48/y)、美国(1.59%/y)和中东(1.41%/y)。另外,2010年全球加氢处理能力占原油加工能力的比例达到51.6%。其中,美国加氢处理能力占原油加工能力比例为 78.41%,加拿大为68.37%,西欧为 68.40%,其他地区加氢处理能力占原油加工能力的比例则不足50%。目前,全球正在开发和建设中的加氢处理项目共有304项。如果所有这些项目如期完工,在未来的3到5年全球加氢处理能力将增加约852万桶/d[1]。中国近几年急剧增加了加氢处理/加氢精制能力,至2011年初,中国拥有320万桶/d加氢处理/加氢精制能力,而2001年初尚不到80万桶/d[2]。

1 加氢处理技术发展的推动力

1.1 燃料油法规

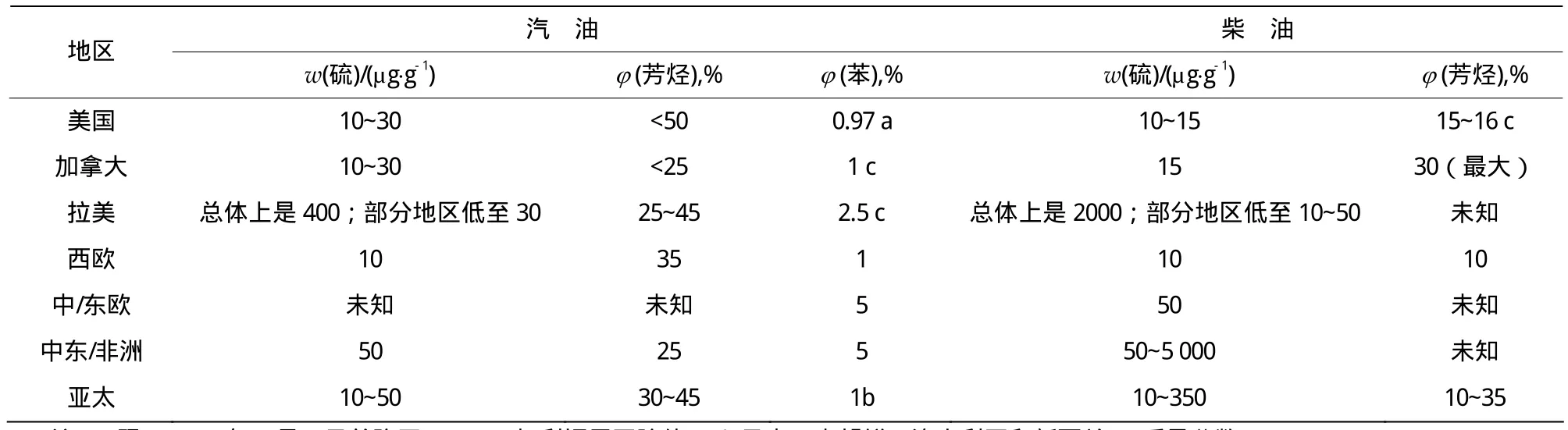

日益严格的燃料标准是推动加氢处理技术发展的主要源动力之一。自美国于20世纪末公布清洁空气法修正案以来,许多国家先后制定出相应的环保法规。首先是运输燃料的清洁化,表现最为突出的国家和地区为欧盟、美国、日本、韩国等。其中,欧美已经成为引领全球汽柴油质量标准的先导者。目前世界各国都十分重视清洁燃料的加工,特别是对运输燃料中各种化合物如硫、苯和芳烃的含量等进行了严格的限制。表1列出了2010年全球各地区有关汽、柴油中硫、苯和芳烃含量的标准[3]。随着运输燃料硫含量限值的降低,其他类型的炼油产品可能很快受到更严格的硫含量限制。美国东北部各州计划在 2012~2013年间将取暖用油的硫含量从2000 µg/g降至 500 µg/g,并希望最终能将其降至ULSD水平。船用燃料油对空气质量的影响也不容忽视。表 2总结了全球以及指定的排放控制区(ECAs)于2025年前将要实施的船用燃油硫含量标准[4,5]。新标准要求炼厂将船用燃料油平均硫含量从2.5%降至0.5%以下再用于调和。

表1 世界燃油质量指标Table 1 Worldwide fuel quality indices

表2 IMO船用燃油硫含量标准Table 2 IMO bunker fuel sulfur limits

1.2 燃料油需求

据预计,2030年前OECD国家的石油炼制产品消耗每年将按 0.2%的速率增长,而同一时期非OECD国家的燃料需求年增长率将为2.2%。中国将占非OECD国家产品需求增长的43%以上。因此,在未来几年内,汽油和柴油脱硫也将是加氢处理技术发展的推动力。炼厂通常对直馏柴油、催化重整原料油、FCC石脑油以及FCC原料油进行加氢处理,也会采用低压或高压加氢处理技术将高芳烃含量的轻循环油(LCO)或轻焦化瓦斯油(LCGO)转化为超低硫柴油(ULSD)[6]。预计未来10年内优质低硫柴油的消耗增长速率将高于汽油。2009年时车用柴油中65%为低硫或超低硫产品,预计到2015年时将会增长至75%,因为届时将有更多的国家实施较严格的车用燃料硫含量标准[7]。到2022年时全球柴油消耗将达到950~1 000万桶/d,这主要是受亚洲和拉美地区需求增长的拉动。LCO作为柴油加氢处理装置的常用组分,如何改质更多的LCO来满足日益增长的柴油需求也是加氢处理技术发展的一个推动力。此外,较高的中间馏分油消耗增长速率也使得许多面向汽油生产的炼厂进行重新配置并新增柴油生产能力以满足国内和出口需求。

2 加氢处理催化剂的现状与发展趋势

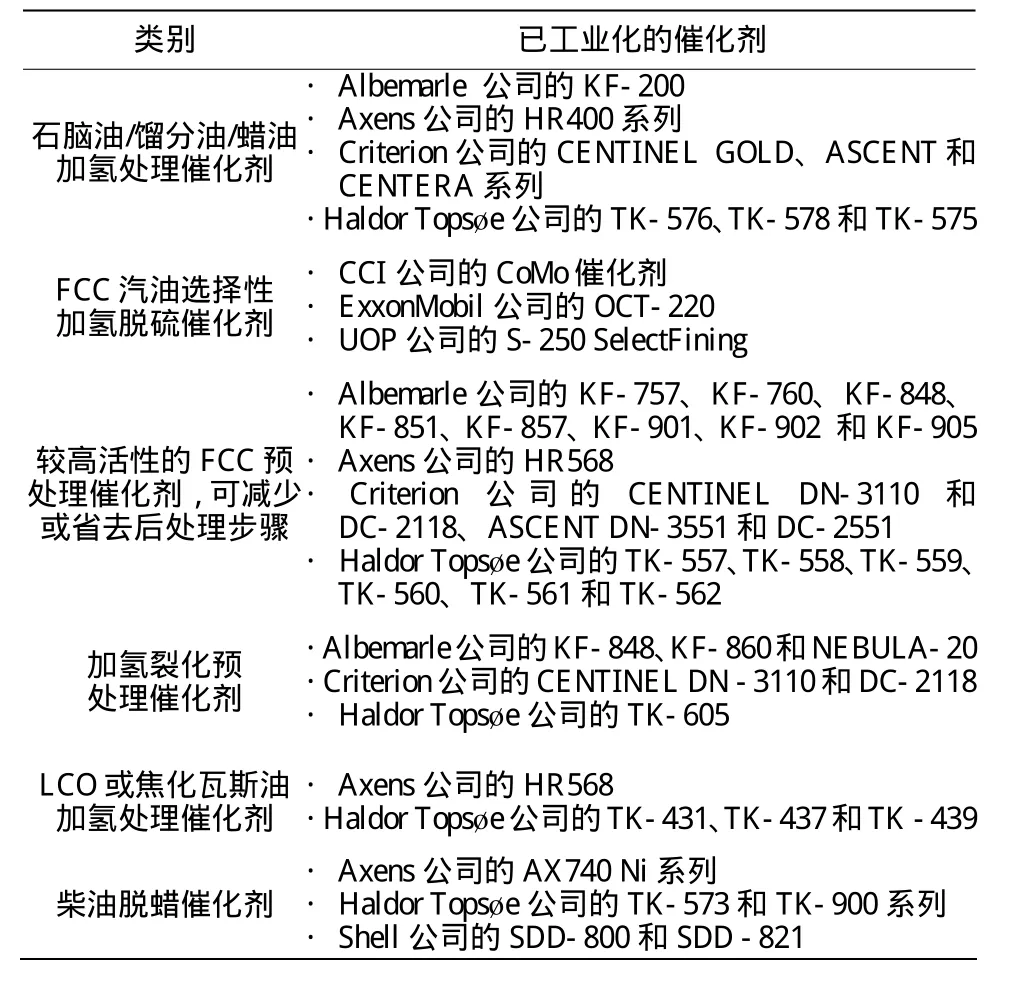

加氢处理催化剂通常是以氧化铝为载体,以钼、镍、钴等过渡金属为活性组分的负载型催化剂。一般来讲,CoMo催化剂的脱硫选择性更高,而NiMo催化剂脱氮选择性更高。但 NiMo催化剂具有脱除化合物中空间位阻硫的能力,因而在某些情况下也是理想的HDS催化剂。用于芳烃饱和的催化剂通常为 NiMo-Al2O3催化剂以及负载在氧化铝基质上的钯或铂催化剂[8]。三金属催化剂(CoNiMo)则同时具有NiMo催化剂的HDN和HDA活性以及CoMo催化剂的HDS活性。目前,从事加氢处理催化剂供应和研发的公司经过长期的研究与实践,不断推出各种满足用户要求的高性能加氢处理催化剂。催化剂技术的进步为加氢处理催化剂市场的持续发展提供了强有力的技术保障。表3总结了已实现工业化的六类常规原料油加氢处理催化剂。

表3 工业化加氢处理催化剂Table 3 Commercial hydrotreating catalysts

最近的一份催化剂市场报告显示,2013年前加氢处理催化剂的市场需求预计将按每年 2.36%的速率增长,生产清洁燃料的加氢处理催化剂增长速度将最为强劲。催化剂供应商面临的一个挑战将是在催化剂各组分(尤其是金属)成本升高的情况下继续为炼厂提供经济的解决方案。研发方向仍是进一步提高加氢处理催化剂的性能,在转化率、选择性和总效率方面进行改进,从而提供成本较低但活性较高的催化剂以及再生和/或再活化后具有较高活性的催化剂。加氢处理催化剂的研发工作最近集中在以下方面:Pt-分子筛催化剂;非负载型Ni-Mo-W HDS催化剂;最小化烯烃加氢以保留辛烷值的FCC汽油 HDS催化剂;用于 LCO加氢处理的 NiCoMo催化剂;添加含硼、氟、磷、硅、钛或锆化合物的催化剂;掺杂贵金属的催化剂以及各种载体材料(ZSM-5、USY、嵌入铝和钛的Y分子筛、微米和纳米尺寸β分子筛、CYCTS、Al2O3和HMS等)。

3 加氢处理工艺的现状与发展趋势

加氢处理并不是一项新技术,许多广为接受的加氢处理体系都是由工程公司提供现成的体系,并已不再受专利保护。不过,为提高反应性能已开发出了新的流程方案,而且新设计的反应器内构件(如塔盘和急冷系统)可使得给定的催化剂发挥出更高的活性。炼厂可采用具有较高活性的新催化剂对产品质量、生产能力和催化剂寿命进行优化,同时应对压降累积和氢耗过高等问题。渣油和可再生原料加氢处理生产符合当今严格环保要求的道路运输燃料,已成为近期工业化技术开发者以及研发工作的重点。

3.1 常规原料油加氢处理

对于常规原料油加氢处理,在工业装置上应用超过50套的工艺包括:Albemarle公司的UD-HDS;Axens公司的 Prime-G+;EMRE/KBR公司的HYDROFINING和UOP公司的MQD Unionfining。能够在生产ULSD的同时满足氮、密度、芳烃和十六烷值要求的工艺包括:Albemarle公司的UD-HDS/HDAr;Axens公司的Prime-D;FRIPP的FHI;Haldor Topsøe公司采用NiMo催化剂的传统加氢处理工艺以及 HDS/HDA工艺;Lummus/Criterion/Shell公司采用 Synshift和 SynSat催化剂的并流/逆流反应器技术;RIPP的 SSHT;Shaw/BASF的 REDAR和 UOP公司的 MQD Unionfining。能提高柴油冷流性质的脱蜡工艺包括:Albemarle公司CFI工艺;EMRE/KBR公司MIDW工艺;Haldor Topsøe公司柴油脱蜡工艺;MOL公司MOLDew工艺和UOP公司的Unicracking/DW工艺。能够最小化氢耗的工艺包括:DuPont公司的IsoTherming技术,原料油进反应器之前先用氢气饱和;SK公司的HDS预处理技术,在加氢处理前先脱除含LCO或CGO进料中的耗氢化合物。这两种技术都可用于现有加氢处理装置的改造,因而使其更具吸引力。另外,Axens公司的Prime-G+,EMRE公司的 SCANfining和UOP公司的Selectfining工艺均通过限制烯烃饱和使氢耗降至最低。CCI公司用于改质 LCO的加氢处理工艺使用两个流化床反应器,据称所需氢气仅为传统加氢处理反应器的四分之一。加氢处理工艺取得的进展还包括:加氢处理与加氢裂化和FCC联合生产ULSD 、ULSG和FCC进料;使用浆态床反应器进行直馏柴油HDS,该过程可获得高的催化剂效率以及均匀的温度分布。对于能够最小化和/或优化加氢处理反应器中氢气使用的各种工艺配置也进行了研究,包括:利用压力摇摆吸附以提高氢气浓度的加氢处理工艺;涉及膜分离步骤以降低加氢处理操作苛刻度的HDS工艺。另外也提出了几种过程模拟模型,大多数是对用于加氢处理反应器的能源和材料进行优化的。提高能源效率以及减少加氢处理装置碳足迹将继续成为技术开发商的重点研究领域。

3.2 渣油加氢处理

随着原油日益变重以及对高价值产品(轻质和中间馏分油)需求的增加,炼厂商面临着如何在变化的市场环境中维持盈利能力的新挑战。特别是炼厂商必须开发出用于这些较重原料改质的方法以满足严格的产品质量要求,并最大化“桶底油”加工的收益。渣油加氢处理技术是目前炼厂将重质原料改质为高质量、高价值产品较为成功的工业方案之一。渣油加氢处理技术的新发展主要集中在催化剂和反应器设计上。催化剂方面,工业上所用催化剂是通过在Al2O3、SiO2或SiO2/Al2O3载体或基质上负载Co、Mo、Ni和W的氧化物得到的。为达到所需转化率并满足目标产品要求,必须对催化剂活性、颗粒尺寸、孔径和孔分布、选择性和形状进行优化。能够提供工业用渣油加氢处理催化剂的公司包括Catalysts and Chemicals Industries、Criterion Catalysts&Technologies、Haldor Topsøe 和 Sinopec。所提供的催化剂包括HDM、HDN和HDS催化剂、保护剂以及多功能催化剂(如HDM+HDS)。反应器方面,已实现工业化的渣油加氢处理过程从下面四种类型反应器中进行选择:沸腾床、固定床、移动床或悬浮床。反应器的选择根据所加工原料类型和所需产品情况进行确定。反应器方面,已实现工业化的渣油加氢处理过程可从沸腾床、固定床、移动床或悬浮床中进行选择,选择时依据所加工原料类型和所需产品情况。Axens、Chevron Lummus Global、ExxonMobil、Shell Global Solutions和UOP均提供渣油加氢处理工艺和/或设备解决方案。这些工艺大多采用组合反应器(如固定床+移动床)方案来优化加工过程。工业上有时在HDS反应器上游安装保护床反应器以脱除渣油中大多数金属和沥青质,帮助防止下游HDS催化剂过早失活。近期研发的新工艺技术包括:采用轻质烃类稀释剂帮助防止防催化剂失活;渣油加氢处理与催化裂化组合以生产较多汽油和柴油;两个渣油加氢处理反应器与两个馏分油沸腾床加氢裂化/加氢处理反应段组合以实现高的渣油原料转化率的渣油加氢处理工艺[9]。就渣油处理催化剂而言,一种独特的齿球型催化剂据称具有如下优点:高的比表面积、大的孔容、高强度、适中的表面酸含量、低床层压降、低反应温度、高的加氢脱硫和脱氮活性。另有研究工作考察了在渣油HDM催化剂中添加钒的效果。结果表明钒的加入提高了沥青质脱除率和HDM活性。

3.3 可再生原料加氢处理

随着全球各政府部门希望减少 GHG排放以及满足日益增长的能源需求,可再生燃料的使用逐渐成为一种受欢迎的选择。当前要求使用可再生燃料的立法已经生效,但用量很小。未来的法规将提高可再生燃料的用量。可再生燃料的发展基于能够将高度氧化的生物基原料转化为高质量的运输燃料技术的进步,而加氢处理是实现该目标的一个途径。工业上已有能够从各种可再生原料生产可再生运输燃料的催化剂和工艺技术。Albemarle 和 Haldor Topsøe公司都提供特制的用于转化可再生原料的催化剂。有关专有催化剂的研发工作也有报道,如Pd/SAPO-31催化剂用于可再生原料加氢处理时具有高的初始加氢转化活性,以及良好的异构化性能;以氧化铝为载体的镍钼催化剂用于菜籽油加氢处理时,能够脱除菜籽油进料中90%以上的氧,柴油收率为38%~48%。就工艺而言,大多数以可再生原料与传统原料的共处理为主。BP、ConocoPhillips、Petrobras和Repsol YPF公司都提供用于传统烃类和可再生原料的共处理以生产可再生运输燃料的工艺配置。Neste Oil和UOP/Eni能够提供将可再生原料100%转化为可再生运输燃料的加氢处理工艺。虽然可再生原料的加氢处理被认为具有许多潜在的优势,但也存在不足之处。一个主要障碍就是可再生原料的来源,“食物对燃料”的争论仍在全球范围内进行。废弃物加氢处理生产生物柴油是一个有吸引力的方向,因为这不会影响食物供应链,而且购买废弃物也相对便宜。限制可再生原料使用的另一个难题是通过共处理制得的柴油燃料冷流性质差。研发工作表明加氢处理和催化脱蜡工艺结合能够提高可再生柴油的冷流性质。另外,改质可再生原料时,还必须考虑与现有发动机技术以及基础设施的相容性问题。

4 结 论

柴油需求的持续增长以及环境法规的日益严格将使得炼厂商更加依赖加氢装置来生产高质量、高价值产品,重点将放在提高加氢处理催化剂活性以及降低能源和氢气用量上,主要研究领域将是渣油和可再生原料的加氢处理。总之,对于未来加氢处理技术的发展,开发出能够提高传统和生物基运输燃料的质量和供应安全的方法,同时消除增加的能源密度和环境排放的影响将极为重要。

[1] Worldwide refinery processing review [J/OL]. 2010(2): 11. http://www.hydrocarbonpublishing.com.

[2] 钱伯章. 中国炼油工业的过去、现在与未来分析[J]. 润滑油与燃料,2011, 21(105): 28-31.

[3] Worldwide refinery processing review [J]. 2010(2): 6.

[4] Vautrain, J. New regs requires lower bunker fuel sulfur levels[J]. Oil &Gas J., 2008, 106(24): 46-49.

[5] Worldwide refinery processing review [J/OL]. 2010(2): 6. http://www.hydrocarbonpublishing.com.

[6] Lee, C.K. et al. Refiners have many options to convert high-aromatic streams into ULSD [J]. Oil Gas J., 2006, 104(15): 48.

[7] Rossi, R.; Banks, D.; Huovie, C.; Thakkar, V.; Meister, J. Maximizing Diesel in Existing Assets: In 2009 NPRA Annual Meeting, San Antonio,TX, March 22-24, 2009 [C/CD]. Nationial Petrochemical and Refiners Assoc.: Washington, D.C. 2009; paper AM-09-33.

[8] Rock, K.L. et al. Benzene Saturation via CDHydro:In AIChE Spring National Meeting[C]. March 2000.

[9] Worldwide refinery processing review [J/OL]. 2010(2): 21. http://www.hydrocarbonpublishing.com.

Status Quo and Development Trends of Hydrotreating Technology

LIU Li-jun, BU Yan, HOU Na, MA Yan-qiu

(Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001,China)

Hydrotreating is one of important processing technologies in modern refining industry. In this paper,driving forces of hydrotreating technologies development were discussed, status quo and development trend of hydrotreating technologies were summarized from the aspect of hydrotreating catalyst and process.

Hydortreating; Process; Catalyst

TE 624

A

1671-0460(2011)09-0943-04

2011-08-16

刘立军(1980-),女,辽宁抚顺人,工程师,硕士,2001年毕业于辽宁石油化工大学化工工艺专业,研究方向:从事情报调研工作。E-mail:liulijun.fshy@sinopec.com。