一种轻型商用车驾驶室结构有限元分析

徐中明 ,刘洪光 ,苏 昱

(1.重庆大学 机械传动国家重点实验室,重庆 400030;2.重庆大学 机械工程学院,重庆 400030;3.长安福特马自达汽车有限公司,重庆 401120)

一种轻型商用车驾驶室结构有限元分析

徐中明1,2,刘洪光2,苏 昱3

(1.重庆大学 机械传动国家重点实验室,重庆 400030;2.重庆大学 机械工程学院,重庆 400030;3.长安福特马自达汽车有限公司,重庆 401120)

针对某轻型商用车驾驶室的振动和结构安全等问题,采用了CAE技术进行计算分析。首先建立了驾驶室有限元模型并进行了结构模态分析,计算得到驾驶室的各阶模态和振动特性,为驾驶室结构改进提供参考,避免驾驶室在外在激烈震动下产生共振。运用了MSC.NASTRAN软件对驾驶室在静态弯曲工况和静态扭转工况下的强度和刚度进行分析计算,得到驾驶室在弯曲工况和扭转工况下的刚度值和最大应力值,最后得出驾驶室不会发生破坏的结论,同时找出了驾驶室在弯曲和扭转工况下的应力集中区域,为驾驶室结构的进一步优化提供了参考。

驾驶室;有限元模型;结构模态;静力分析

1 引言

近年来,我国城乡一体化进程逐步推进,各种经济活动不断升温,物流需求进一步加大,轻型商用车因灵活实用、轻质低耗、维护方便等优点逐渐在城乡普及。当前,轻型商用车行业竞争越来越激烈,产品同质化现象逐步加重。多数轻型商用车驾驶室在复杂工况时噪声大、振动大,不仅影响驾驶员的注意力、判断力、操作精准度,而且影响车体及车体部件的强度和使用寿命,严重时甚至造成驾驶室的结构破坏,给经济效益和道路安全带来巨大影响。在现阶段,如何在低成本、短周期的前提下,有效改善商用车的结构安全性和乘坐舒适性正成为各车辆生产厂家最关注的核心问题。

当前以边界元、有限元等数值分析方法为基础的数值模拟分析技术——计算机辅助工程即CAE技术在车辆的各种模拟和分析中被广泛应用,如汽车结构设计的应力与疲劳分析、动力学特性分析到碰撞模拟、塑性变形分析、声场特性分析等,包括汽车设计的整个过程。汽车还未制造出来,我们就可以对整车的特性作详细的了解[1]。这样不但可以减少大量的实车实验,显著降低开发成本,而且还可以在产品开发的初期及时发现问题,从而缩短开发周期、提高产品质量、增强市场竞争力。因此,在设计阶段,对该轻型商用车驾驶室进行有限元分析并进行结构优化显得尤其重要。本文针对某轻型商用车驾驶室的结构进行了有限元分析。

2 驾驶室有限元模型的建立

2.1 几何模型及材料选取

本驾驶室的结构模型三维模型如图1所示。

图1 1475型轻型商用车驾驶室几何模型

驾驶室所用材料为08AL碳素钢,08AL是优质冷冲压薄板钢中的Al脱氧镇静钢冷轧板。主要用于制造4mm以下的各种冷冲压构件,如车身、驾驶室、各种仪表及机器外壳等,其材料特性参数如表1所示。

表1 驾驶室材料特性

将该轻型商用车驾驶室几何模型图转换为IGS格式,导入Hypermesh有限元前处理软件中,为建立驾驶室有限元模型奠定基础。

2.2 几何模型清理及单元选取

几何模型清理是运用Hypermesh建立有限元模型的第一步,在三维几何模型中,由相对独立的线段组成零件各曲面的边界,相邻的曲面间没有共用边界线;在进行格式转换时,曲面与曲面之间可能出现重合、交错和缝隙等各种缺陷,影响网格划分质量,从而导致求解精度下降。另外,原始几何模型中常常还包含一些结构的细小特征,例如曲面和边的倒角、小孔等,在有限元模型建立时如果完全模拟这些特征,就必须考虑众多小尺寸单元,使得有限元求解时间大大增加。所以,在实际运用软件计算时,为保证求解快速有效,要先删除多余的线和点以及许多重合的面;再删除模型中倒角、小圆孔等小特征;另外由于在三维几何模型导入时可能还会丢失面,所以还必须做一些补面工作。

由于驾驶室主要由大的钢板覆盖件焊装而成,这些板件的厚度尺寸远远小于长宽等其他尺寸,因此驾驶室网格单元主要选取PSHELL(壳单元)形式。在划分单元之前先选择QI optimize子面板,在edit criteria内设置单元划分的相应标准,如min size(单元最小长度)、max length(单 元 最 大 长 度)、max angle quad (四 边 形 最 大 角)、min angle quad(四边形最小角)、aspect ratio(长宽比)、warpage(翘曲度)等,以便进行单元质量检查。

驾驶室有限元模型主要采用四边形壳单元和三角形壳单元混合形式,在网格划分中以四边形单元为主,三角形单元占所有单元比例不超过5%,网格单元尺寸为8mm。

2.3 焊点处理与网格划分

轻型商用车驾驶室通常由薄板冲压件焊装而成,部件间力和位移的传递主要通过焊点来实现。在Hypermesh前处理软件中,常常通过CWELD单元来模拟实际的焊点,CWELD焊点单元的建立是在connectors的spot子面板下进行的。按照前面描述的几何清理步骤和网格划分方法,建立了该驾驶室的有限元模型如图2.2所示。此有限元模型共包含节点280778个,网格279902个,焊点1434个。

图2 驾驶室有限元模型图

3 驾驶室结构模态分析

模态是结构的固有振动特性,用于反映模态特征的参数称为模态参数,包括固有频率、阻尼和振动特型等。每一阶模态都有与之对应的模态参数,各阶模态的叠加结果就是结构固有振动特性[2]。结构的模态可以通过模态计算或试验分析的方法得到[3]。将上节所得到的驾驶室有限元模型导入MSC.Patran进行前处理后再提交Nastran进行计算,经过计算得到驾驶室的前9阶模态,其中,前3阶为局部模态,整体模态从25.207开始。

图3至图6所示为前4阶模态振型图,自由模态的计算结果如表2所示:

图3 驾驶室一阶计算模态振型图

图4 驾驶室二阶计算模态振型图

图5 驾驶室三阶计算模态振型图

图6 驾驶室四阶计算模态振型图

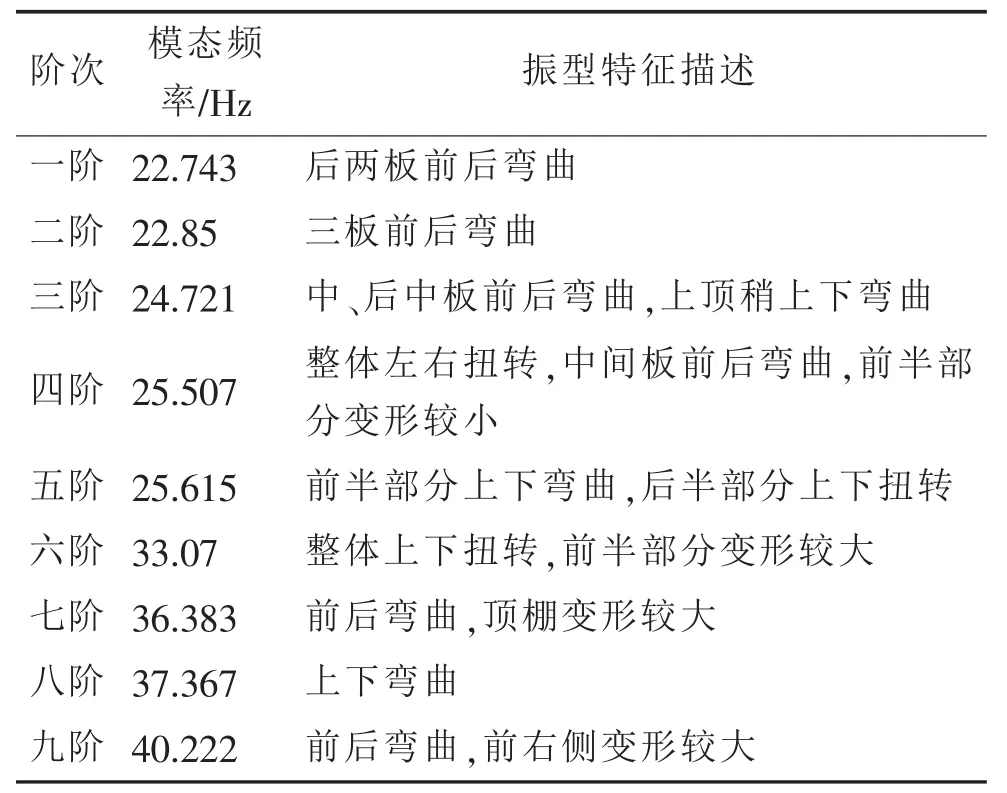

表2 驾驶室结构模态特征

(1)前三阶主要为中间隔板,后中间板和后下部板的局部模态,频率基本符合。六、七、九阶模态频率范围内,驾驶室前围、顶盖、右侧板等部位有较大的变形。分析原因可能是驾驶室空间尺寸较大,斜向距离也相对较大,导致扭转刚度较小,较易发生扭转变形;另外因驾驶室的多数结构件都是冲压板件,自身的固有模态频率较低;前围结构单薄,预留孔洞较多,也容易引起变形。

(2)汽车发动机在怠速时激励频率一般在15~20Hz之间,驾驶室第一阶模态频率22.743Hz,与之接近,极易引起共振;可以通过提高驾驶室刚度的方式来避开发动机怠速激励频率。

(3)通过与同类型驾驶室模态进行对比,此驾驶室模型的模态整体频率、振型及分布趋势与同类型驾驶室相似,进一步验证了该驾驶室模型的正确性。

4 驾驶室刚度分析

汽车在行驶的过程中会遇到各种复杂工况,如凹凸的路面、加速、转弯、制动等,对车身的寿命影响最大的往往是跨越沟槽、一轮悬空等特殊工况所造成的弯曲和扭转变形。如果车身刚度不足,就会使结构出现过大变形甚至引起驾驶室开裂。因此,要对驾驶室的结构刚度进行计算分析,使其满足刚度要求。

对驾驶室刚度的计算包含弯曲刚度计算和扭转刚度计算两个方面。

4.1 驾驶室弯曲刚度计算

驾驶室弯曲刚度的大小表征的是其抵抗弯曲变形的能力,假设驾驶室是一个具有均匀弯曲刚度的梁,用来表示驾驶室的弯曲刚度。则驾驶室弯曲刚度的计算公式为[4]:

其中:EI— 驾驶室的弯曲刚度(N/mm)

F—驾驶室的弯曲载荷(N)

l—驾驶室弯曲工况下加载点处的相对变形(mm)

计算弯曲工况下驾驶室的弯曲刚度主要考虑驾驶室在满载时(2名乘员和2个座椅)所引起的弯曲情况。乘员体重按每人70kg计算,座椅按每座10kg计算。驾驶室的约束和载荷条件如下:

(1)约束条件:计算时在驾驶室前后六个悬置点分别施加六个自由度的约束。

(2)载荷条件:在安装座椅位置的地板上施加均布载荷,座椅和乘员的质量共80Kg,乘员数为2人。

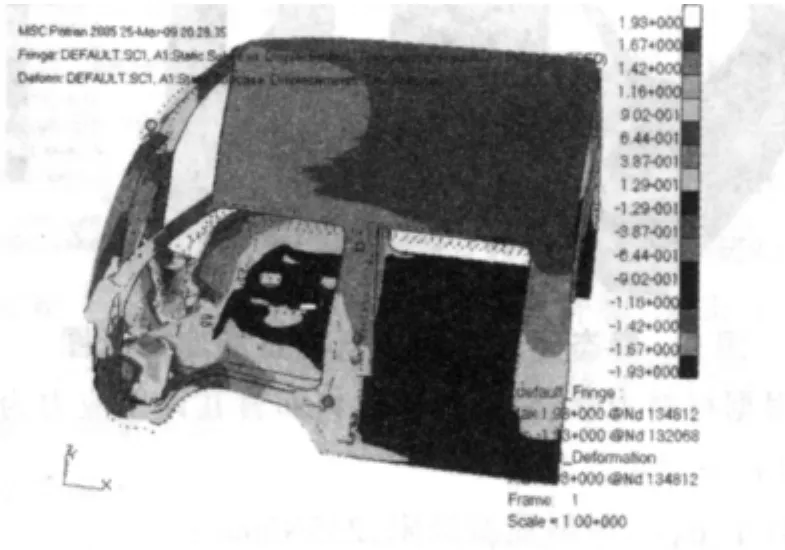

在Hypermesh有限元前处理软件中设置好约束条件和载荷条件,导出弯曲刚度分析有限元模型,利用MSC.Patran载入该驾驶室模型,提交MSC·Nastran进行计算,得到弯曲工况下驾驶室的变形云图如图7所示。

图7 静态弯曲工况下的驾驶室变形云图

驾驶室弯曲工况下的变形云图显示,右侧加载位置(座椅安装部位)的变形量最大。加载位置处的位移量为1.02mm。根据公式(4.1)可以计算得到驾驶室的弯曲刚度为:EI=1568.63N/mm

4.2 驾驶室扭转刚度计算

扭转刚度指的是结构抵抗扭转变形的能力,当驾驶室上作用有方向相反的垂向载荷时,结构将产生扭转变形。扭转工况计算考虑驾驶室两个前悬置点正好处在一上一下时的扭转变形。实践表明:驾驶室产生最大的扭转变形一般都是在汽车低速通过凹凸不平路面时发生的,驾驶室的扭转特性可以近似地看作是静态的。

假设驾驶室为一个具有均匀扭转刚度的部件,用GI来表示驾驶室的扭转刚度,驾驶室平均扭转刚度的计算公式为[4]:

其中: GI-- 驾驶室扭转刚度(N·mm/°)

M--驾驶室所受扭矩(N·mm)

φ--扭转工况下驾驶室前后轴的相对扭转角(°)

驾驶室的约束和载荷条件如下:

(1)约束条件:在后四个悬置点分别施加五个自由度的约束,使其可以绕y轴转动。

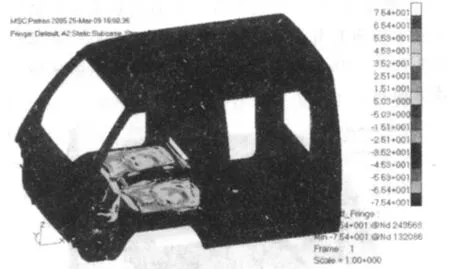

(2)载荷条件:在左前悬置点和右前悬置点分别施加方向相反的垂直载荷,载荷大小设定为1000N,加载点之间的距离为550mm。得到扭转工况下驾驶室的变形云图如图8所示。

图8 扭转工况下驾驶室变形云图

结果显示:最大位移为3.33mm,应力为540MPa。

看云图颜色分布显示得出,悬置点位移分别为:1.67和1.93mm计算得其扭转刚度为:=1.68*108N mm/rad

5 驾驶室强度分析

5.1 强度分析概述

强度通常是指构件或材料在确定的外力作用下抵抗破坏的能力。从应力分析来看要求构件的最大应力要小于材料的许用应力,强度是衡量结构本身承载能力的重要指标,是机械零件正常工作必须满足的最基本的条件[5]。强度除与材料自身的性能有关,还与构件屈服极限、几何形状、边界条件以及载荷有关,按外力作用、应用场合的不同,强度分析还可分为静强度分析和动强度分析。

5.1.1 静强度分析

静强度分析静强度是指构件在静载荷作用下的强度。驾驶室静强度分析主要是指结构在自身重量及所承受的外部静载荷共同作用下的结构分析。通常考虑有扭转工况、制动工况、加速工况和转弯工况等工况。

5.1.2 动强度分析

动强度通常也叫疲劳强度,指结构在动载荷的作用下的强度,其除了与构件屈服极限、几何形状、边界条件以及载荷因素有关外,还与应力的变化次数有关。车辆的行驶状况、道路条件以及结构参数都会影响到汽车的动载荷的频率和大小,从而影响汽车结构和部件的使用寿命。

在有限元分析过程中,多数工况都认为是在受静载荷工况下的模型进行分析。本文主要在弯曲和扭转工况下对驾驶室进行了静强度分析。

5.2 驾驶室弯曲强度计算

弯曲强度分析的约束条件和加载条件与弯曲刚度分析一致。

通过计算,驾驶室弯曲工况的应力云图显示,该工况下驾驶室的各处应力都较小,弯曲工况下地板有明显的弯曲变形,应力集中在其加载位置,最大应力在右加载处左右为75.4Mpa。得到静态弯曲工况下驾驶室的应力云图如图9所示。

图9 静态弯曲工况下驾驶室的应力云图

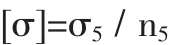

根据材料力学,对于塑性材料而言其许用应力为:

其中 σ5--材料屈服极限,235N/mm2;

n5--材料的安全系数,n5=1.5~2.5。

由公式 (5.1)计算得到材料的许用应力区间为94 MPa—156.7MPa,上图中驾驶室的最大应力值为75.4MPa,通过比较,明显小于材料的许用应力,因此,在静态弯曲工况下驾驶室不会因强度不够发生破坏。

5.3 驾驶室扭转强度分析

在扭转强度分析中考虑的是满载情况下(2名乘员和2个座椅)的扭转工况,驾驶室的约束条件和载荷情况如下:

(1)约束条件:在后四个悬置点分别施加五个自由度的约束,使其可以绕y轴转动。

(2)载荷条件:在驾驶室座椅安装位置的地板上施加均布载荷,座椅和乘员的质量共80Kg,乘员数为2人。

在左前悬置点和右前悬置点分别施加方向相反的垂直载荷(载荷使用分布力,选取悬置点周围3圈网格施加),载荷大小设定为1000N,加载点之间的距离为550mm。结果显示:最大应力为129MPa。

图10 静态扭转工况下的驾驶室应力云图

根据材料力学,对于塑性材料而言其许用应力为:

其中 σ5— 材料屈服极限,235N/mm2;

n5— 材料的安全系数,n5=1.5~2.5。

计算得到材料许用应力范围为94 MPa~156.7MPa,而驾驶室在静态弯曲和扭转工况下的最大应力为129Mpa,在材料许用应力范围内,因此驾驶室不会发生破坏。

分析:计算所得最大位移和最大应力普遍偏大,初步估计是由于钢板厚度过低,施加力集中。实际运用时,除了改善结构和受力情况外还要尽量采取良好的减振措施。

6 结 语

驾驶室作为驾驶员的工作场所,是汽车的关键组成部分。汽车驾驶室的结构设计及优化必须考虑驾驶室的结构安全性和驾驶员的乘坐舒适性。

通过对驾驶室结构进行模态分析得到驾驶室的各阶模态参数和振动特性,为结构优化提供依据,从而避免驾驶室在外界激励下产生共振。

对驾驶室进行了静力分析,采用MSC.NASTRAN有限元软件对驾驶室在静态弯曲和静态扭转两种典型静态工况下的刚度、强度进行了计算分析,得出了驾驶室在弯曲工况和扭转工况下的刚度值和最大应力值,通过与驾驶室材料的许用应力进行对比分析,得出了驾驶室不会发生破坏的结论,找出了结构在弯曲和扭转两种工况下的应力集中环节,即驾驶室容易破坏的薄弱区域,为驾驶室结构进一步优化设计提供了依据和参考。

[1]徐兀.汽车振动和噪声控制[M].北京:人民交通出版社,1987.

[2]胡玉梅.车辆结构强度分析[M].重庆:重庆大学出版社,2006.

[3]沈浩,陈昌明,雷雨成,姚晓冬.客车车身模态分析及评价[J].公路交通科技,2003-04,(2):128-134.

[4]李学修.轻卡车身模态分析及其结构优化[D].上海交通大学,2007.

[5]张良成等.材料力学[M].北京:中国农业出版社,2003:74-88.

U463

A

1674-5787(2011)02-0157-04

2011-01-31

徐中明(1963—),男,重庆大学教授,博士生导师,主要从事车辆动力学及控制研究;刘洪光(1972—),男,重庆大学机械工程学院硕士研究生,主要从事车辆NVH分析与控制研究。

责任编辑 李 燕