充填钻孔的关键要素与施工技术

黄才启

(安徽省地质矿产勘查局321地质队,安徽铜陵 244033)

充填钻孔的关键要素与施工技术

黄才启

(安徽省地质矿产勘查局321地质队,安徽铜陵 244033)

充填采矿法是现代矿山广为采用的高效无废采矿法,充填钻孔是充填系统的“咽喉”。充填钻孔的使用寿命因素除了输送介质的物理特性、系统的力学特性、管道材料特性外,钻孔偏斜等施工质量成为决定性因素。充填倍线指标是充填钻孔设计的主要依据。充填钻孔施工方法与工序质量控制是保证充填孔质量的关键。在分析了影响充填钻孔使用寿命因素和充填钻孔施工难点的基础上,总结和介绍了充填钻孔的施工方法和质量控制措施。

充填钻孔;充填管;使用寿命;钻孔垂直度;钻孔纠偏;定向钻进

1 充填采矿法简介

资源合理开发利用和地表生态环境保护日益成为矿山开采行业必须解决的问题。充填采矿法因其能够有效提高矿物回采率,减少贫化率,充分利用资源;有效维护围岩、控制地压、防止冒落,特别是深井开采固有的高应力、高地温、高岩石自爆风险问题;有效控制地表塌陷,且因开采废石尾砂作为回填料利用,地面不需构筑大面积尾矿库,地表生态环境破坏小;有效防止内因自燃火灾;有效实现“三下(建筑物、公铁路基、水体下)”开采等优点迅速发展起来,已成为高效、无废采矿方法之一。

充填采矿法充填工作,就是将充填料浆(流体、半流体——膏体)通过垂直钻孔(内套管)和井下管道系统,利用自流或加压输送方式输送到采空区工作面进行充填。在经历了干式充填、水砂充填、胶结充填后,已实现膏体充填——高浓度胶结充填体。膏体胶结充填技术已日臻完善,日益成为(深井)采矿的首选方法,在我国已进入全新的发展时期。利用垂直钻孔作为输送充填料浆通道是一种高效、低耗、工艺简单的方式,已得到广泛应用。研究充填钻孔具有十分重要的意义。

2 充填钻孔使用寿命因素简析

充填系统输送的介质为刚性粒状料浆,决定了充填管道必然磨损严重,而位于垂直段的充填钻孔中介质的自由落体冲击、加速度高流速冲刷、动静叠加压力作用,复杂的流态决定了其成为整个系统中最薄弱的环节,成为整个系统的“咽喉”。就充填钻孔(管路)而言,其破坏形式主要表现为管道的磨损、腐蚀、耐磨层崩落、穿透错断等。充填钻孔管道损坏不易修复,轻则造成钻孔通道堵塞,重则使整条钻孔充填通道报废,必将影响矿山正常生产。因此,延长充填钻孔使用寿命,保证充填系统正常运行,成为充填采矿法需要重点解决的问题。

导致充填钻孔使用寿命(即破坏)因素可分为以下4类。

(1)被输送料浆的特性,包括物理特性(质量浓度、骨料颗粒形状及粒级不均匀系数、密度、粘度、温度等)和化学特性(腐蚀性)。

(2)管道输送料浆的特性——力学特性(流动阻力、输送压力、流速、流态、流动性等),包括垂直直落流体输送特性(上部自由直落流态、下部满管流,空气与料浆界面冲击压力)。充填倍线(在充填管网中充填管道的总长度与管道垂直段高差的比值)指标是控制调节力学特性的重要参数,它是决定钻孔深度(高长度)的依据。

(3)管道的材质特性(耐磨层与耐磨性、内壁粗糙度)和规格(管道直径和壁厚)。

(4)充填钻孔参数(钻孔级数与钻孔深度、钻孔直径)与质量(偏斜率)、管道安装质量(同轴度、同心度)。

有研究人员采用层次分析方法(AHP)在特定条件下(介质一定)对某矿充填钻孔实际磨损破坏因素进行了定量化分析,得出的结论是:偏斜率是钻孔磨损的最大因素,其次为内衬材质和施工质量。目前有些矿山实际使用效果与这一结论吻合。这就是说,前3类因素是可控的或是客观难以完全可控的,第4类因素中钻孔的偏斜率指标和施工质量是决定充填钻孔寿命的关键因素。

目前,经过大量科学研究和实践经验积累,充填输送系统的设计,除了提高料浆充填输送性能(改善流动性、提高悬浮性,减轻离析、减小磨阻)、选择良好耐磨管道外,重点从力学特性出发,根据输送阻力水力坡度,选择合适的充填倍线值,确定合理的钻孔垂直高度、整个系统钻孔级数和钻孔其他技术要素,以利保证钻孔施工质量和减小磨损力学因素。据笔者掌握的资料,充填钻孔通常设计为(参见表1):单级钻孔深度200~400 m,钻孔裸孔直径200~300 mm,钻孔垂直度0.5% ~1%以内,充填管耐磨合金管,直径125~170 mm,管外水泥(砂)浆固井,管体非偶合连接(焊接)或偶合连接(丝扣)。

表1 充填钻孔常见设计参数

3 充填钻孔施工技术

根据上文的分析,充填钻孔的施工从2个方面加以分析研究,注重工程质量:保证钻孔偏斜率和充填管安装固井。

3.1 充填钻孔设计特点

充填钻孔设计要求有如下几个特点:

(1)垂直度要求高,钻孔偏斜率 <1%(甚至0.5%);

(2)钻孔直径较大,通常在φ170~300 mm;(3)钻孔深度一般200~400 m(300~350 m居多);

(4)钻孔位置确定,钻越岩层是否复杂(破碎/风化/水化、产状陡斜)。

3.2 充填钻孔施工难点

(1)保证垂直度(这是延长充填钻孔寿命首要因素);

(2)大直径深岩钻进(大扭矩、大负荷);

(3)可能钻越复杂岩层,大直径复杂地层钻进难度更大;

(4)充填管安装负荷大,连接强度高。

3.3 施工装备性能选择要求

(1)必须满足大扭矩、大负荷要求;

(2)必须满足钻进工艺方法要求(尤其是多工艺钻进要求);

(3)必须满足安全要求;

(4)尽可能操作简便(现代科技程度高)。

3.4 钻孔施工方案

选定钻孔施工方案(即钻进方法、扩孔方法)的主要依据为:岩层软硬、完整程度,荒孔直径,工序要求,施工装备性能。

3.4.1 成孔方案

一径到底成孔:通常这种方案适用于钻孔直径≯250 mm;

多级扩孔成孔:适用所有钻孔直径;可分一径扩孔和多径扩孔。

3.4.2 钻进方法

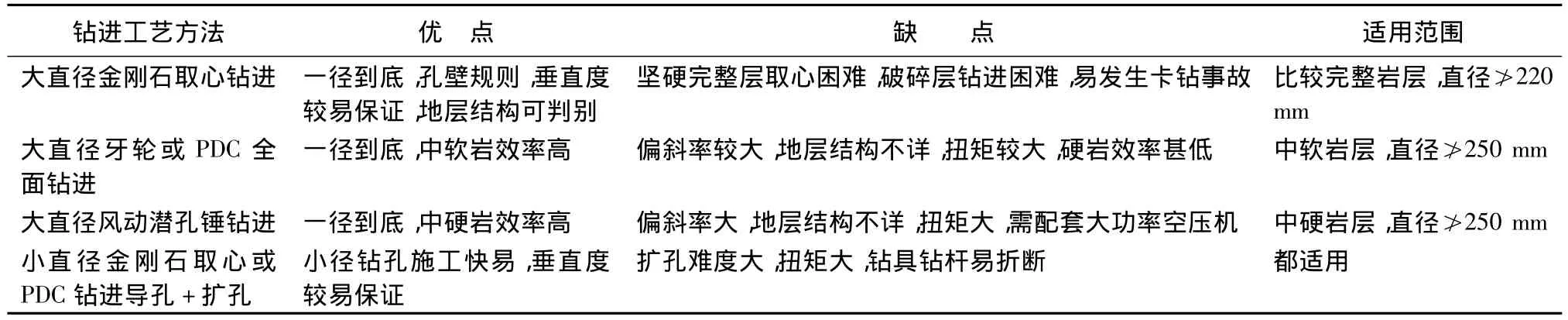

钻进工艺技术方法是关系到能否实现钻孔成孔、确保钻孔偏斜率和取得工程施工良好经济效益的关键,所以选择钻进工艺方法甚为重要。常用的钻进工艺方法参见表2。

表2中,“导孔+扩孔”方法的优势是便于控制钻孔偏斜,所以适用于各种情况。即便是一径到底成孔方案,施工中如遇钻孔偏斜的纠偏控制,局部孔段仍必须采用“导孔+扩孔”方法(在导孔中纠偏)。

表2 钻进工艺方法及优缺点比较

3.4.3 扩孔方法

可采用导向金刚石环状钻具多径扩孔、导向牙轮或PDC一径或多径扩孔、导向潜孔锤一径或多径扩孔等方法。适用岩层与基本钻进方法相同。

无论哪种工艺方法,除前述归纳的难点外,还存在以下难点:(1)牙轮或潜孔锤钻进和扩孔时排渣困难问题;(2)易发生卡夹事故问题(尤其是扩孔,扭矩波动,其峰值巨大);

因此,需要在施工前设计方案时和施工中全面关注、着实解决这些难题。笔者认为,无论是从保护充填管免受爆破震损考虑,还是有利于钻孔施工(利于排渣),先施工小径钻孔(即导孔),并与井下贯通,最后扩孔成孔是较好的方法,值得推荐。

3.5 钻孔偏斜控制

钻孔偏斜控制包含防斜保直(主动)、偏斜纠正(被动)和检测定位3个方面工作。就当今钻进技术而言,防斜保直的技术和效果仍不尽如意,仍受制于岩层的空间产状和缺乏垂钻器具,但也要采取措施,以尽量减小偏斜量。偏斜纠正是保证钻孔任意段偏斜率满足要求的重要手段,定向钻进技术为偏斜纠正提供了坚实保障。检测定位是确定钻孔过程中偏斜是否符合要求的一项关键工作,是分析问题、指导决策、采取措施的基本依据,但人们常常忽视这项工作的重要性。

(1)把好安装关:机场要稳固,机架稳固水平,“三点一线”垂直对中,设备完好不旷动。

(2)把好开孔换径关:开孔与换径是致斜首要因素和环节。因此开孔换径必须轻压慢转轻缓钻进,钻具必须逐级同步加长;换径必须采用“短前钻具+长同径后导向”组合钻具,前钻具逐级加长,直至稳定器进入小径中。

(3)采用满眼组合钻柱(具):φ91 mm以上口径钻孔施工,使用钻铤作为轴压(钻压)加压体,同时使用同径稳定器满眼扶正受压钻柱(具),是防斜保直最简单最常用的一项重要措施,效果也较明显。钻柱(具)组合成为这项技术的关键。

①钻(导)孔时,要保证底部钻柱整体刚性,实现同心同轴回转,钻具组合为:

钻孔钻具+稳定结构(钻铤1+稳定器1+钻铤2+稳定器2)+钻杆+主动钻杆。

导孔可用φ130~91 mm金刚石取心等钻进工艺。

②导向扩孔时,既要保证导向扩孔一定柔性,又要减少底部钻柱径向扰动,钻具组合为:

导向金刚石钻头+钻杆+稳定结构(稳定器+钻铤)+钻杆+主动钻杆;

第二,译员对于说话各方的文化必须有高度专业的认识。有时无法确定译员对文化信息的理解、判断、解释和干预是否是正确的。

导向牙轮或PDC钻头+钻铤1+稳定结构(稳定器+钻铤2)+钻杆+主动钻杆;

导向潜孔锤钻头+钻杆+稳定结构(稳定器+钻铤)+钻杆+主动钻杆。

需要注意的是,采用非金刚石钻进工艺方法和扩孔时,稳定器的冲洗介质过流槽断面尺寸要大,过流槽螺旋角度最好与冲洗介质流速和机械转速相适宜,便于排渣(屑)。

(4)正确合理的钻进参数:不同的工艺,不同的工况,采用相应的合理钻进参数,如钻压不宜过大,牙轮和潜孔锤转速不宜过快,冲洗介质流量不宜过小(也不宜太大)等。

3.5.2 偏斜纠正措施

就充填钻孔而言,其空间位置偏离设计轴线超标,应立即进行纠正,即偏即纠,而不能任其偏离一定值再集中纠偏,因为这样钻孔局部孔段弯曲较大(曲率大),也属偏斜超标范畴。

衡量偏斜质量指标,笔者以为:“偏斜率=以轨迹水平投影曲线总长度÷钻孔轴线长度×100%”较为合理,一般常容易忽视方位角变化弯曲,或曲解偏斜率概念。如“螺旋”曲线,其终点绝对落点理论数值可能不超标,但实现轨迹曲线可能已超标,或局部孔段已超标,这是有害于充填管寿命的。所以偏斜控制应以总弯曲角度控制为着眼点,通常以降顶角为主,辅以纠正方位,力使轨迹轴线线型简单化。

定向钻进技术是纠偏保率的根本保障,我队承担的充填钻孔均采用这一技术作为保障,从而敢于承接大直径高垂直度钻孔工程。

3.5.3 检测定位措施

检测测量是任何工程或试验必不可少的重要工作,检测的精度是测量工作不可忽视的问题。对于充填钻孔来说,准确测定钻孔空间位置至关重要,是指导钻孔偏斜控制、提供井下找孔位置关键性工作。低精度的测量定位可能带来大的谬误,甚至达不到质量要求,从而损害充填钻孔寿命。

钻孔空间位置测定是通过检测钻孔垂帮若干点切线空间角度参数——顶角和方位角,利用合理的数学模型拟合曲线公式,计算出诸点坐标确定的,诸点的连线即构成描绘轨迹。常用的几种数学拟合方法精度相差较少(千米钻孔相差厘米级),工程上完全可以忽略不计。

以点的切向角度数据和数学拟合模型并非真实轨迹,总是存在误差,而如果测量方法选定不合理,或测量过程简略粗糙、测量数据精度甚低,将会导致更大误差,甚至差错,偏斜质量达不到要求。

我们采取的措施如下。

(1)使用高精度测斜仪器。

(2)加强仪器维护保养,定期进行仪器校验,校验时同样采测多次数据,同样进行数据处理,确定仪器系统误差修正值及置信区间。

(3)跟踪监控,及时测量。缩短测程,增加测点,角度变化较大时加密测点。

(4)增加测量次数。增加同一测点数据采测样本。

(5)复测前次测点。后次测量须复测前次测点,测点位置要准确,尤其是不同测次同一测点复测位置。

(6)数据数理处理。多次测量采集的数据,首先对其真伪进行甄别,剔除粗大值,再取平均值作为钻孔实测值,以均方差衡量误差范围。

(7)消除系统误差。以钻孔实测值减去仪器系统误差修正值即为钻孔真实值。

(8)以钻孔真实值及时进行坐标计算,展图分析,计算偏斜率,预测发展趋势,预定控制措施。

3.6 充填管安装与固井

除控制好钻孔垂直度外,充填管的安装与固井也是关系到充填孔寿命的重要环节,因此,充填管连接要牢固,安装要置中(设置支点扶正块),吊装要轻缓,注浆固井要密实,固结强度要坚实。

3.6.1 充填管连接方法

(1)偶合法。通常以丝扣连接,多用于单层合金钢管。

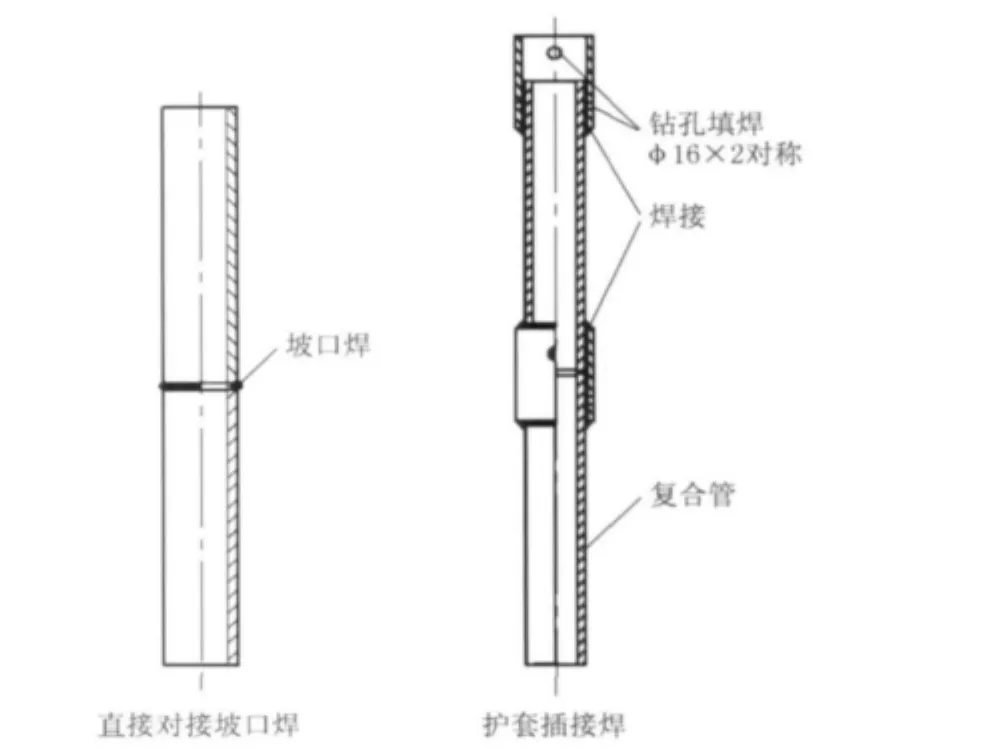

(2)非偶合法。通常为焊接,分为直接对接坡口焊接和护套插接焊接(见图1)。

图1 充填管焊接方法

连接方法通常由设计单位提出,也有设计、监理、施工三方共同研讨确定。主要从管材类型、工程质量、安装作业可行性等因素考虑。

3.6.2 安装方法

(1)有浮力安装法。钻孔内有水位,充填管底端封闭。

(2)无浮力安装法。充填管底端开放不封闭。对于钻孔已与井下贯通的充填管安装,则属无浮力安装。无论哪种连接方法,无浮力安装均需要进行连接强度核算。

充填管吊装下放要轻缓,安装遇阻要提起处理钻孔,不可强行冲击。

3.6.3 注浆固井方法

(1)环空注浆法(孔口自流或压注):利用浆液与水的密度差下流顶替环隙水充填环隙固井。自流法适用于充填孔与井下已贯通情形(需要封底),压注法适用于未贯通情形。

(2)管内注浆法(孔口封闭或底部封闭):利用充填管自身或专用通道作注浆管道,由管内向管外环隙压浆替水充填浆液固井。该法适用于未贯通情形。孔口封闭注浆法适用于单层耐磨合金管,需钻扫管内凝结水泥;底部封闭注浆法结构相对复杂,但无需钻扫水泥,封底结构可在井下贯通后去除。

实践证明,两种注浆固井方法都能达到要求效果,但相对而言,管内注浆法充填密实度高一些,但所需对注浆系统的要求也高一些。

理论和实践都已证明,要使固井效果好,除了要求钻孔“垂直”外,充填管置中非常重要,否则,浆液充填时因浆液流变特性和流动特性,可能存在“包水”现象而致固井空洞,充填料浆充填时因垂直自落震动较大而导致充填管活动,进而可能折断报废。

4 结语

充填采矿法是现代矿山广为采用的高效无废采矿法,充填钻孔是充填系统的“咽喉”。钻孔偏斜等施工质量是充填钻孔使用寿命的首要因素,充填钻孔施工方法与工序质量控制是保证充填孔质量的关键。对于具体充填钻孔项目,要科学地分析工程特点与难点,准确掌握钻越岩层资料,综合钻进方法与固井方法相关因素,选定合理的钻进方法(技术方案),制定详细可行、可靠的措施及预备方案,施工过程中,时刻掌控工序质量,确保各项工程质量指标符合要求,取得合理的经济效益。

[1]王湘桂,唐开元.矿山充填采矿法综述[J].矿业快报,2008,(12).

[2]李耀武,王新民,赵彬,等.充填钻孔磨损因素分析[J].金属矿山,2008,(6).

[3]王贤来,郑晶晶,张钦礼,等.充填钻孔内管道磨损的影响因素及保护措施[J].矿冶工程,2009,(5).

[4]刘广志,汤凤林.特种钻探工艺学[M].上海:上海科学技术出版社,2005.

[5]鄢泰宁,孙友宏,等.岩土钻掘学[M].湖北武汉:中国地质大学出版社,2001.

[6]梁贵和,关洪军,毛云.螺旋式扶正器与钻铤组合满眼防斜钻具在基岩地层深水井施工中的应用[J].水文地质工程地质,2005,(1).

[7]黄才启.受控定向钻探技术在煤矿竖井勘察孔中的应用[A].工程施工钻探技术论文集[C].北京:地质矿产部勘查技术司,地矿部机械电子研究所钻机室,1991.

Key Factors of Backfill Drilling and the Construction Technology

HUANG Cai-qi(321 Geological Team,Bureau of Geology and Mineral Exploration of Anhui Province,Tongling Anhui 244033,China)

Backfill drilling is a widely adopted high efficiency mining method in modern mine,borehole backfilling is the key in backfilling system.Beside the physical property of medium transported,the mechanical property of the system and the material property of pipeline,the construction quality such as borehole deviation and some others are the decisive factors to service life of the backfilling borehole.The filling times line is main basis for design of backfill drilling hole,the construction method and process quality control are the key to ensure the quality.Based on the analysis on the factors affected on service life of backfill drilling hole and the construction difficulties,the paper summed up and introduced the construction method of backfill drilling hole and the measures for quality control.

backfill drilling;backfilling pipe;service life;borehole verticality;borehole deviation correction;directional drilling

P634.5

A

1672-7428(2011)10-0066-04

2011-06-01

黄才启(1964-),男(汉族),安徽怀宁人,安徽省地质矿产勘查局321地质队副总工程师、钻探工程公司经理、高级工程师,探矿工程专业,从事(特种)钻探工程技术研究、开发、应用与管理工作,安徽省铜陵市狮子山区,hz321ahdk@126.com。