混杂铝粒子对环氧树脂导热性能与介电性能的影响

周文英,于德梅

混杂铝粒子对环氧树脂导热性能与介电性能的影响

周文英1,2,于德梅2

(1.西安科技大学化学与化工学院,陕西西安710054;

2.西安交通大学电力设备电气绝缘国家重点实验室,陕西西安710049)

选取平均粒径分别为2、18、50μm的3种铝粒子,两两混合填充环氧树脂形成3种复合材料,铝粒子的总含量为60%。研究了复合材料中小粒径铝粒子相对含量(Ws)的变化对环氧树脂热导率及介电性能的影响。结果表明,随着Ws的改变,复合材料的热导率、热扩散率及介电性能均发生变化。2种混杂铝粒子的粒径差异越小,复合材料的热导率达到最大值时的Ws值越小。在W50μm/W18μm约为2时,复合材料的介电常数达到最大值;介电损耗受Ws影响不大,仍处于很低值(<0.02)。

环氧树脂;铝粒子;热导率;介电常数

Abstract:Three bimodal aluminum particle mixtures,i.e.,2μm/18μm,2μm/50μm,and 18μm/50μm,were used to reinforce epoxy resin.The thermal conductivity and dielectric properties of filled epoxy resins were investigated as a function of relative content of small particles(Ws)when the total filler content was fixed at 60 %.It showed that the thermal conductivity,thermal diffusivity and dielectric properties of epoxy resins varied while changing theWs.The smaller the difference between two particles,the smaller theWswas when the thermal conductivity reached a maximum.The maximum dielectric constant appeared at theW50μm/W18μmabout 2.However,theWshad negligible influence on the dielectric loss factors,which was near 0.02.

Key words:epoxy resin;aluminum particle;thermal conductivity;dielectric constant

0 前言

随着信息、电子工业的快速发展,高介电常数材料的研究已经成为半导体行业最热门的研究课题之一。以低成本生产具有高介电常数和低介电损耗的聚合物基复合材料成为行业关注的热点[1]。为了获得轻质、高储能密度大功率电容器,则必须采用以低密度、高介电常数的电介质材料作为电荷储存的薄膜,按照有机薄膜电容器的制备工艺生产大电容值的电力电容器。因此,研究具有高介电常数的聚合物基复合材料具有十分重要的学术意义和实用价值[2-3]。目前,高介电常数-低介电损耗的聚合物材料研究已取得很大进展[4],但其热导率却普遍较低。而高热导率有利于提高材料在高频和高温下的寿命,从而延长电容器的寿命,提高其精度[5]。

以核(铝)/壳(氧化铝)结构铝粒子为填料的聚合物材料同时具备高介电常数-低介电损耗和高热导率[5],如 Xu[6]制备出在10 kHz下介电常数约160、介电损耗约 0.025的纳米铝/环氧树脂复合材料;Singh[7]研究了铝粒子含量、相界面对介电常数和介电损耗的影响;Zhou[5]制备出热导率达1.28 W/(m·K)、介电常数为40、介电损耗低于0.02的微米铝粒子/环氧树脂复合材料。研究表明,混杂填料粒子配合使用对填充体系的物理性能有一定的影响[8-11]。在填料用量一定的情况下,为提高铝粒子/环氧树脂复合材料的热导率和介电常数,可考虑使用混杂粒径的铝粒子。本文选取3种不同粒径的铝粒子进行组合,改变混杂粒子中小粒子的相对质量分数来研究粒径分布变化对环氧树脂导热及介电性能的影响。

1 实验部分

1.1主要原料

环氧树脂,DER331,双酚A缩水甘油醚型,环氧值为0.48~0.54,陶氏化学公司;

固化剂,甲基六氢邻苯二甲酸酐,嘉兴化工有限公司;

增韧稀释剂,DER 732,长链脂肪族环氧,陶氏化学公司;

促进剂,苄基二甲胺,分析纯,上海化学试剂厂;

铝粒子 ,球形 ,平均粒径分别为 2、18、50μm,河南远洋铝业公司。

1.2 主要设备及仪器

导热测试仪,Hot Disk 2500,瑞典凯戈纳斯公司;

扫描电镜,J SEM-7500F,日本电子公司;

宽频介电分析仪,Novocontrol,德国Novocontrol公司。

1.3 试样制备

按配方称取相应的环氧树脂,加入增韧剂、酸酐和消泡剂等助剂,搅拌均匀,加入相应质量的铝粉,高速搅拌约1~2 h,加入促进剂,搅拌均匀,待用。将混合胶液徐徐倒入预热的模具里,流平后,将模具置入真空干燥箱中在40℃下真空脱泡15 min,移入鼓风烘箱中,按照固化工艺进行固化:100 ℃/2 h,150 ℃/5 h。固化完毕后,试样随炉冷却至室温后,开模取样,削去毛边,待用。

1.4性能测试与结构表征

采用导热测试仪测试试样的热扩散率,热扩散率(α)与热导率(k)之间关系如式(1)所示:

式中ρ——密度,kg/m3

Cp——比热容,kJ/(kg·K)

采用宽频介电分析仪测试试样的介电性能,测试频率范围为10-1~107Hz;

在低温液氮下脆断试样,断面喷金后采用扫描电镜观察断面形貌。

2 结果与讨论

本文选取3种平均粒径为2、18、50μm的铝粒子,分别用 A、B、C表示,进行组合后混杂体系分别为:A+B、A+C、B+C。固定填料总含量为60%,改变混杂粒子中的小粒子相对质量分数(Ws),研究混杂粒子粒径分布对环氧树脂导热及介电性能的影响。

2.1 铝粒子粒径分布对热导率的影响

填充型复合材料热导率与填料和基体的热导率、界面以及填料粒子间堆积方式有关。在填料用量一定时,粒子间的堆积方式对热导率有一定的影响[9]。全部使用单一粒子未必能达到最佳堆积效果,因为在大粒子空隙内部可以进入小粒子,产生更多粒子接触点和导热通路[12]。

从图1(a)可以看出,采用A+B填充时,2μm铝粒子Ws为65%时,复合材料的热导率达到最大值1.12 W/(m·K),为单一大粒子填充体系的1.15倍,是单一小粒子填充体系的1.34倍。另外,在Ws为35%及80%时热导率均大于大、小铝粒子单独填充体系的热导率;而Ws在20%及50%时热导率均低于大、小粒子单独填充体系的热导率。热扩散率随着Ws的变化情况与热导率相似。实验结果与 Cumberland[11]模型计算结果相差很大。主要原因为铝粒子总含量仅为60%,远低于模型64%(体积分数)粒子的用量,因此不是紧密填充体系;其次,理论模型仅从大、小球体堆积的理想化条件入手,而实际上环氧树脂的存在对铝粒子有粘接作用,这种相互作用力使得铝粒子难以按照理想化条件进行堆积。此外,从工艺角度考虑,成型条件的微小改变也会改变大、小铝粒子在环氧树脂中的分布。因此,实验结果和模型预测相差很大[8]。

从图1(b)可以看出,采用A+C填充时,2μm铝粒子Ws为80%时,热导率达最大值1.16 W/(m·K),为大粒子单独填充体系热导率的1.10倍,是小粒子单独填充体系的1.40倍;而热扩散率在Ws为65%时达最大值,为0.8703 mm2/s。和图1(a)相比,热导率最大值向高Ws方向偏移。可能原因是二者粒径大、小比例相差悬殊,后者需要在更高小粒子用量下才能达到最佳堆积[9]。

图1 环氧树脂的热导率及热扩散率与小粒子相对用量的关系Fig.1 Relationship of thermal conductivity and diffusivity of epoxy resins withWs

从图1(c)可以看出,采用B+C填充时,18μm铝粒子Ws为50%时,热导率达最大值1.28 W/(m·K),是大粒子单独填充体系的1.22倍,是小粒子单独填充体系的1.32倍;而热扩散率在Ws分别为50%、65%时达到最大值,约0.8023 mm2/s。和图1(a)相比,热导率最大值向低Ws方向偏移。可能原因是二者粒径大、小比例相差小,在较低Ws达到最佳堆积[9]。可见,随大、小粒子粒径差异减小,热导率及热扩散率最大值向较低Ws方向偏移。

小粒子含量较低时,无法有效填充和取代大粒径粒子的位置,造成粒子间的接触点减少,热导率下降。随着Ws增加,小粒子由于数目庞大,和大粒子相互接触点增多,可以弥补由于大粒径粒子减少带来的粒子接触点的减少,热导率慢慢上升;随着小粒子用量持续增大,更多的小粒子进入大粒子空隙内部,在其内部进行有效堆积,与大粒子及自身的接触点增多,缩短粒子间的树脂层厚度,在合适配比下热导率达到最大。此时,大粒子相当于骨架作用,小粒子进行有效填充。

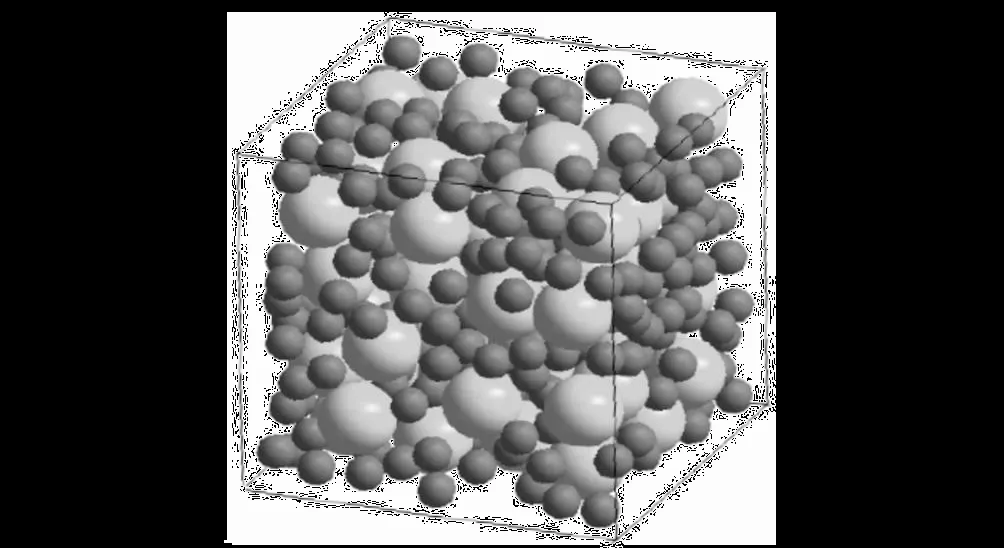

大、小粒径球体混合堆积如图2所示。大、小粒径球体配合使用可获得紧密堆积结构,相互间的接触点增多。复合材料在高填料填充量下获得高热导率。然而,填料用量过高会造成复合材料力学性能下降、加工黏度增大。黏度上升会导致加工过程引入的气泡无法有效消除,基体无法有效湿润填料表面。由于填料与基体相界面空隙以及材料内部空隙的存在,致使密度下降,从而导致热导率下降。因此,对于固定用量的填料,倘若使用不同粒径的大、小粒子配合使用,在一定最佳配比时可以通过提高粒子间接触点而提高热导率[10]。

图2 不同粒径的球体堆积模型Fig.2 Packing model of large and small spheres

不同粒径的粒子相对用量改变实质上是改变了填料粒子的粒径分布及在环氧树脂中的相对空间位置分布,从而改变粒子间的相互接触点数目和接触方式,即粒子堆积模式。而热导率及热扩散率又与这种堆积模式紧密相关。因此,填料粒子粒径分布可以改变体系的导热性能。

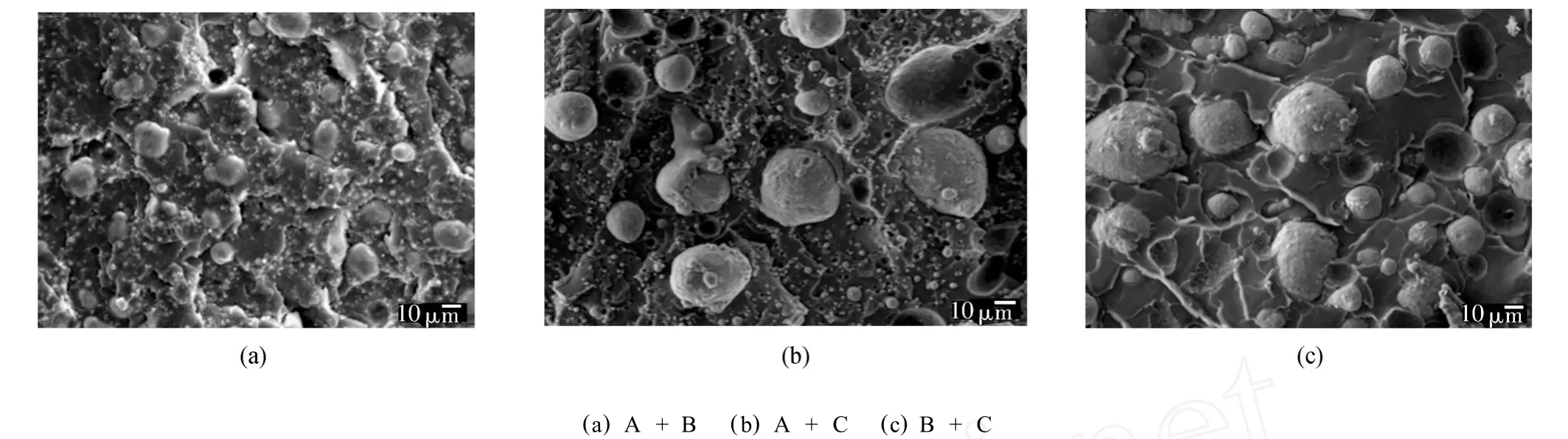

从图3可以看出,混杂粒径铝粒子在环氧树脂中无规分布,小粒子填充在大粒子间隙中。不同大、小填料粒子配比所得混杂填料的比表面积不同,填料间堆积方式和空间分布不同,决定了混杂填料粒子和环氧树脂的相界面和作用力不同。由于二者不同的物理性质,故在不同Ws下环氧树脂某些物理性能有差异,在一定范围内由于协同效应表现出最大值[9]。

2.2铝粒子粒径分布对介电性能的影响

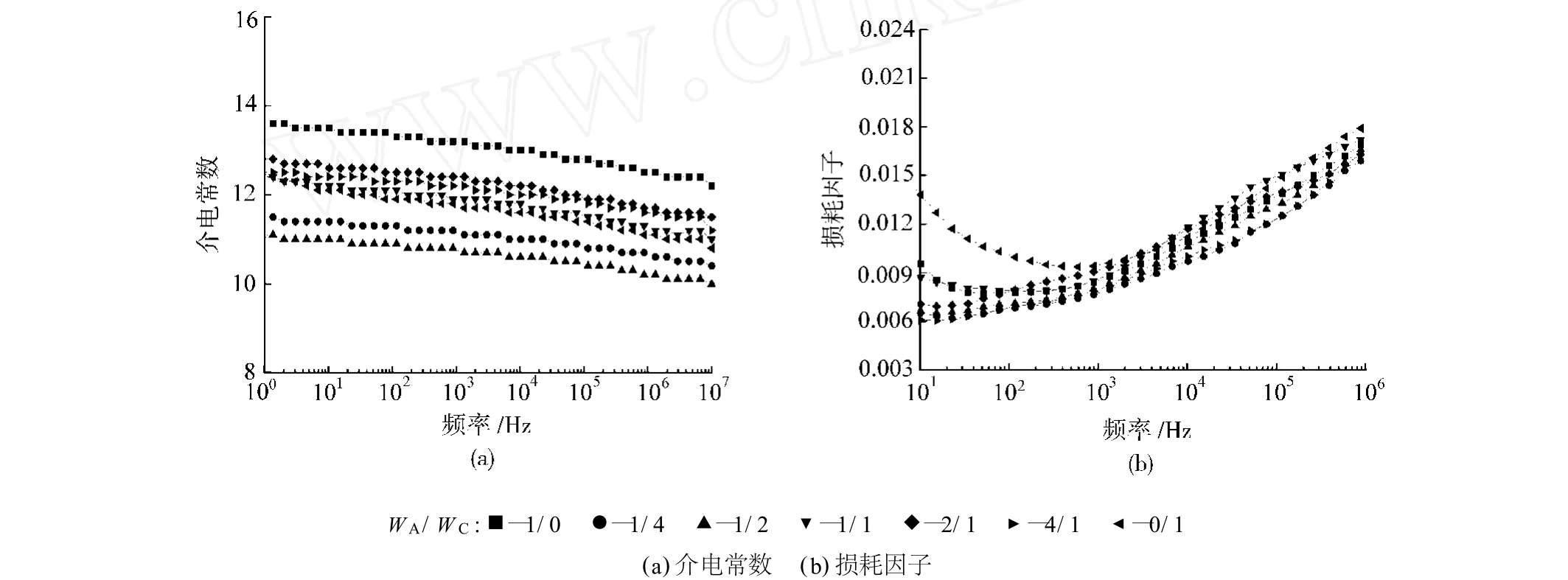

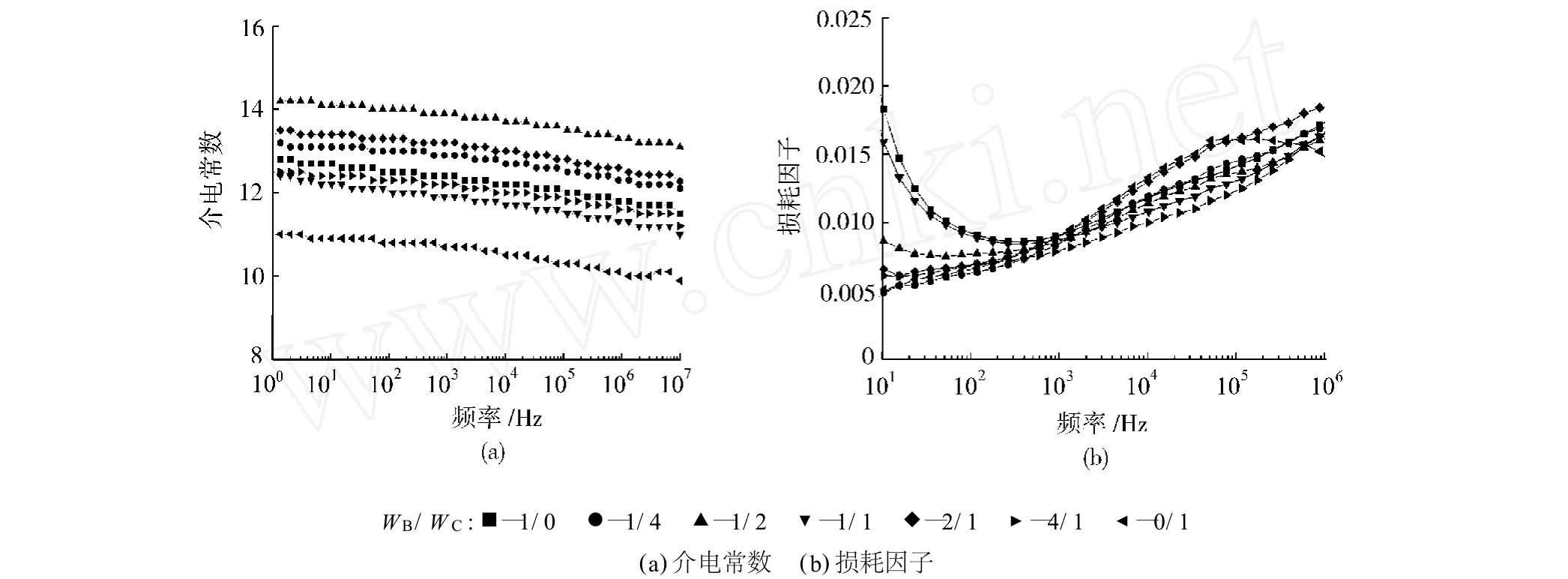

从图4可以看出,采用A+C填充时,在测试频率范围内2μm小粒子的介电常数明显大于大粒子体系,小粒子和基体具有更大的相界面,能产生更强的界面极化作用,故其介电常数较高。随小粒子相对含量降低介电常数下降;大、小粒子比例为2∶1时介电常数介于二者之间,其余低于二者单独填充体系。不同粒径粒子混杂使用,在体系中会产生不同的相界面。改变小粒子相对含量,粒径分布随之发生变化,其和基体之间的相界面发生变化,在外电场刺激下材料内部可运动单元极化能力对电场的响应和两相相界面状况有关,介电常数也会发生变化。大、小粒子单独填充体系的介电损耗介于混杂粒子填充体系之间,在频率变化范围内发生相应改变,但介电损耗变化很小。

图3 混杂铝粒子填充环氧树脂断面微观形貌的SEM照片Fig.3 SEM micrographs for fractured surfaces of hybrid aluminum particles filled epoxy resins

图4 粒径分布对A+C填充环氧树脂介电性能的影响Fig.4 Effect of size distribution on dielectric properties of A+C hybrid particles filled epoxy resins

图5 中复合材料的介电常数和损耗因子变化趋势同图4相似,均随粒径分布变化而发生相应变化,在频率变化范围内的介电常数及损耗因子同单一粒径体系相比变化不是很大。图6中复合材料的介电常数变化趋势同前2个体系的变化趋势有所不同,在3个配比下,混杂体系的介电常数在测试频率内均大于单一粒径填充体系,显示出良好的混杂效应。可能原因是在该体系中2种铝粒子粒径差异较小,在大、小粒子用量比例为2时混杂填料堆积和基体形成的相界面有利于产生较强的界面极化,介电常数较高。在频率变化范围内的介电损耗因子同前2个体系相似,与单一粒径体系相比变化不明显。

图5 粒径分布对A+B填充环氧树脂介电性能的影响Fig.5 Effect of size distribution on dielectric properties of A+B hybrid particles filled epoxy resins

从图7可以看出,填料总用量增大到75%,采用B+C填充时,在大、小粒子用量比为7∶3时,复合材料的介电常数在测试频率内远大于大、小铝粒子单独填充的体系,在低频下介电常数超过45。该复合材料的介电常数随频率增加而降低,对频率有较明显的依赖性,和其他体系具有不一样的频率依赖性。这表明对于B+C混杂体系,大、小粒子用量比约为2时混杂铝粒子和基体间形成了有利于产生较强极化作用的界面。在测试频率范围内的介电损耗因子随粒径分布基本没有变化。

图6 粒径分布对B+C填充环氧树脂介电性能的影响Fig.6 Effect of size distribution on dielectric properties of B+C hybrid particles filled epoxy resins

图7 粒径分布对75%B+C填充环氧树脂介电性能的影响Fig.7 Effect of size distribution on dielectric properties of 75%B+C hybrid particles filled epoxy resins

3 结论

(1)3种不同粒径铝粒子两两混杂填充环氧树脂复合材料的热导率、热扩散率及介电性能均随Ws变化而发生改变;

(2)随大、小粒子粒径差异的减小,环氧树脂热导率最大值向低Ws方向偏移;B+C填充体系中Ws为50%时热导率达最大值1.28 W/(m·K),高于其他2种混杂体系热导率最大值。热扩散率最大值随Ws变化也出现最大值,但变化趋势同热导率不相同;

(3)在WC∶WB比例约为2时,环氧树脂的介电常数达到最大值,填充总量为75%时低频下介电常数超过45;介电损耗受填料粒径变化影响不大,在宽频范围内低于0.02。

[1] 李 杰,韦 平,汪跟林,等.高介电复合材料及其介电性能研究[J].绝缘材料,2003,36(5):3-6.

[2] 党智敏.高介电有机/无机复合材料研究[D].北京:清华大学高分子材料系,2003.

[3] 党智敏,王海燕,王 岚.新型高温高介无机/有机功能复合材料[J].复合材料学报,2005,22(5):9-14.

[4] 周文英,左 晶.高介电常数高分子复合材料的研究进展[J].中国塑料 ,2010,24(2):6-10.

[5] Zhou W Y,Yu D M.Thermal and Dielectric Properties of the Aluminum Particle/Epoxy Resin Composites[J].Journal of Applied Polymer Science,2010,118(6):3156-3166.

[6] Xu J W,Wong C P.Characterization and Properties of an Organic Dielectric Nanocomposites for Embedded Decoupling Capacitor Applications[J].Composites Part A,2007,38(5):13-19.

[7] Singh V,Kulkarni A R,Rama M T R.Dielectric Properties of Aluminum-epoxy Composites[J].Journal of Applied Polymer Science,2003,90(13):3602-3608.

[8] Bae J W,Kim W H,Cho S H.The Properties of AlN Filled Epoxy Molding Compounds by the Effect of Filler Size Distribution[J].Journal of Materials Science,2000,35(3):5907-5913.

[9] 周文英,齐暑华.二元混杂粒径氧化铝对甲基乙烯基硅橡胶性能的影响[J].合成橡胶工业,2008,31(6):450-454.

[10] Wang Q,Gao W,Xie Z M.Highly Thermally Conductive Room-temperature-vulcanized Silicone Rubber and Silicone Grease[J].Journal of Applied Polymer Science,2003,89(9):2397-2399.

[11] Cumberland D J,Crawford R J.Handbook of Powder Technology[M].Amsterdam:Elsevier Science Punlishers,1987:4-6.

[12] 周文英,齐暑华,王彩风.高温导热绝缘涂料[J].复合材料学报,2007,24(2):52-56.

Effect of Aluminum Particles with Binary Particle Size Distribution on Thermal Conductivity and Dielectric Properties of Epoxy Resins

ZHOU Wenying1,2,YU Demei2

(1.College of Chemistry&Chemical Engineering,Xi’an University of Science and Engineering,Xi’an 710054,China;2.State Key Laboratory of Power Equipment&Electrical Insulation,Xi’an Jiaotong University,Xi’an 710049,China)

TQ323.5

B

1001-9278(2011)01-0065-06

2010-10-11

联系人,wyzhou2004@163.com