C5/C9共聚石油树脂聚合工艺研究

杨成洁 张春梅 李亮 柳彩霞 徐惠俭

(兰州石化公司研究院,甘肃兰州,730060)

C5/C9共聚石油树脂聚合工艺研究

杨成洁 张春梅 李亮 柳彩霞 徐惠俭

(兰州石化公司研究院,甘肃兰州,730060)

以C5/C9馏分为原料,无水三氯化铝为催化剂,采用阳离子聚合法合成C5/C9共聚石油树脂。通过单因素条件实验和正交实验对C5/C9共聚石油树脂聚合工艺进行选择和优化,确定最佳的聚合工艺条件。实验得到的最佳聚合工艺为:催化剂用量为0.6%,聚合温度为50℃,溶剂比为0.7,C5:C9为2:3,反应时间为3h,此时树脂收率可高达49.14%。

C5;C9;聚合工艺;正交实验;收率

随着乙烯产量的不断增加,石油树脂产业迅猛发展。C5/C9共聚石油树脂兼具C5石油树脂色泽较浅、C9石油树脂软化点较高的优点[1],同时克服了C5石油树脂软化点低、C9树脂色度深的不足,广泛应用于油漆、橡胶合成及加工、胶黏剂等领域[2-4]。由于聚合原料的不同,C5/C9石油树脂聚合工艺差异较大。本研究以兰州石化公司C5、C9馏分为原料,对阳离子聚合法合成C5/C9共聚石油树脂的最佳聚合工艺条件进行了研究,为C5/C9工业化发展奠定基础。

1 实验部分

1.1 原料

C5、C9、无水三氯化铝(AlCl3),均为工业级,兰州石化公司生产。氢氧化钠、甲苯,国产市售。

1.2 实验方法

以C5、C9馏分为原料,无水AlCl3为催化剂,甲苯为溶剂,采用阳离子聚合法合成C5/C9共聚石油树脂。在盛有溶剂甲苯的三口烧瓶中加入一定量的催化剂(AlCl3),边搅拌边滴加一定量的按比例调配的C5/C9原料,滴加结束后保温3小时。然后用4%氢氧化钠溶液碱洗聚合液一次,再用94℃以上的蒸馏水反复洗涤聚合液,至其水洗液pH值为中性。再将树脂液倒入三口烧瓶中进行减压蒸馏,脱除未聚合组分、低聚物及残余的溶剂,即得到C5/C9共聚石油树脂产品。工艺流程如图1所示。

1.3 分析测试

树脂软化点采用GB 2294-80煤沥青环球法测定;加德纳色度采用GB 6540-86标准,Gardner色度标准法测定;溴值采用GB 11135-89滴定法测定。

2 结果与讨论

图1:合成C5/C9共聚石油树脂的工艺流程Fig.1:Process flow of synthesizing C5/C9co-polymerized petroleum resins

表1:物料比对树脂性能的影响Tab.1:Effect of material ratio on properties of resins

图2:反应时间对树脂收率的影响Fig.2:Effect of reaction time on yield of resins

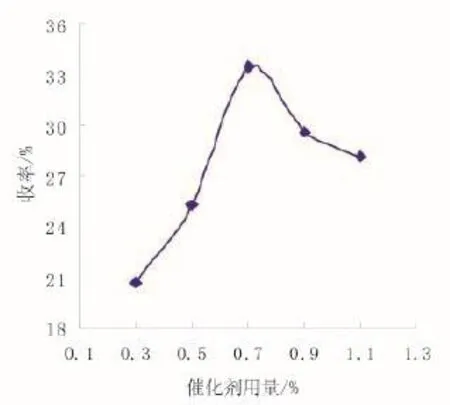

图3:催化剂用量对树脂收率的影响Fig.3:Effect of catalyst dosage on yield of resins

2.1 物料比对树脂性能的影响

原料C5、C9的配比严重影响产品的质量,故首先考察原料C5与C9的物料比(质量比)对树脂性能的影响。工艺条件为:催化剂用量(质量分数)1.0%、溶剂比(质量比)0.8、聚合温度40℃、反应时间4h。其实验结果见表1。

从表1可知,原料中C9馏分的含量越高,树脂的收率不断减小,溴值不断降低,软化点越来越高,色度呈现增大的趋势。综合考虑多方面的影响因素,选择C5与C9的物料比(质量比)为1:3。

2.2 聚合时间对树脂收率的影响

反应条件为:C5:C9=1:3、催化剂用量1.0%、溶剂比0.8、聚合温度40℃,考察反应时间对树脂收率的影响,其结果如图2所示。

从图2可以看出,反应时间为3h时,产品收率达到最佳值,随着反应时间再增加,产品的收率变化幅度不大,说明可聚物已基本聚合,故最佳反应时间选择为3h。

2.3 催化剂用量对树脂收率的影响

催化剂的用量对树脂产品的性能有很大的影响。反应条件为:C5:C9=1:3、反应时间3h、溶剂比0.8、聚合温度40℃,考察催化剂用量对树脂收率的影响,其结果如图3所示。

从图3可以看出,催化剂用量对树脂的收率有很大的影响。随着催化剂用量的增加,树脂的收率呈现出先增高后降低的趋势,当催化剂用量为0.7%时,树脂的收率达到最高值31.43%,所以将催化剂的用量选择为0.7%。

2.4 聚合温度对树脂性能的影响

聚合温度是影响树脂性能的主要聚合工艺条件之一。反应条件为:C5:C9=1:3、反应时间3h、催化剂用量0.7%、溶剂比0.8,考察聚合温度对树脂收率的影响,其结果如右图4所示。

从图4的关系曲线可以看出,随着聚合温度的升高,树脂的收率呈现出先升高后降低的趋势,在聚合温度为45℃时,树脂的收率相对较高为32.24%,故聚合温度选择为45℃。其原因可能是:由于链引发是吸热反应,温度低于45℃时,催化剂没有完全引发,反应活性不高,收率较低。当温度高于45℃时,催化剂虽完全引发,但链增长反应放出的大量反应热使活性中心发生链转移或双基终止反应,相当于降低了催化剂浓度,从而降低了产品的收率。

2.5 溶剂比对树脂收率的影响

反应条件为:C5:C9=1:3、反应时间3h、催化剂用量0.7%、聚合温度45℃,考察溶剂比对树脂收率的影响,其结果如右图5所示。

从图5可以看出,溶剂比的变化对树脂收率有较大的影响。随着溶剂比的增大,树脂的收率呈现出先升高后降低的趋势,当溶剂比为0.6时,收率达到最高36.7%。原因在于,在聚合反应中,溶剂比越小,体系的熔融粘度越大,溶液越易抱团,产生的凝胶较多,收率也随之降低;但随着溶剂比的增大(>0.6),体系的聚合活性点浓度降低,单体与活性点之间的碰撞几率减少,树脂的收率降低。故选择溶剂比为0.6较适宜。

图4:聚合温度对树脂收率的影响Fig.4:Effect of co-polymerized temperature on yield of resins

图5:溶剂比对树脂收率的影响Fig.5:Effect of solvent ratio on yield of resins

表2:正交实验因素水平表Tab.2:Factor level table of orthogonal experiment

表3:正交实验结果Tab.3:Results of orthogonal experiment

2.6 正交实验

在单因素工艺条件实验的基础上,用正交实验对聚合工艺条件进行优化,因聚合时间对树脂收率的影响不明显,故在正交实验中,不考察聚合时间。正交实验的因素水平表见表2,实验结果见表3。

由表3的极差分析的结果可以看出,各因素对C5/C9共聚石油树脂收率的影响程度为D>A>C>B,即聚合温度是主要影响因素,其次是溶剂比、C5:C9,催化剂用量对树脂的软化点影响最小。根据各因素水平对应的水平和均值k可以推断,采用A3B1C1D3方案可获得较高的树脂收率,即聚合温度为50℃,溶剂比为0.7,C5:C9为2:3,催化剂用量为0.6%。此工艺条件组合在正交实验表中没有,这说明了正交实验的优越性。

2.7 最佳工艺条件的验证实验

正交实验得到的优选实验方案为A3B1C3D3,为了验证优选条件的正确性与可靠性,按照上述工艺条件合成了C5/C9共聚石油树脂,其树脂的收率最高可达49.14%。这一结果比正交实验中的结果都高,因此证明,获得的优化条件是理想的。

3 结论

通过本实验研究得到最佳工艺条件组合为A3B1C3D3,即聚合温度为50℃,溶剂比为0.7,C5:C9为2:3,催化剂用量为0.6%,树脂收率可达49.14%。其工艺条件是具有可操作性和可重复性。

[1]黄荣荣,马江权,周凯,等.一种氢化C 5/C 9共聚石油树脂的制备方法:中国,200610097805.8[P].20O6-11-14.

[2]侯长利,刑进,赵春立.裂解C5/C9共聚石油树脂的研究[J].齐齐哈尔大学学报,2000,16(1):7-9.

[3]高栋华,葛发祥.橡胶用C5/C9共聚石油树脂合成新工艺初探[J].安徽化工,2004,128(2):21-22.

[4]米多,刘权益,刘建华,等.C9芳烃石油树脂生产技术进展[J].弹性体,2010,20(3):81-85.

Study on the Polymerization Technology of C5/C9co-polymerized Petroleum Resin

Yang Chengjie Zhang Chunmei Li Liang Liu Caixia Xu Huijian

(Research Institute of Lanzhou Petrochemical Co.,Lanzhou 730060,China)

Take C5/C9fraction as raw materials and anhydrous aluminum chloride as catalyst,polymerize the co-polymerization petroleum resin of C5/C9through cationic polymerization.Select and optimize the copolymerization petroleum resin of C5/C9by single factor condition experiment and orthogonal experiment to make sure the best technical condition of polymerization.Through the experiments,the best polymerizing technology is as follows:use 0.6%catalyst,the reaction temperature is 50 ℃,the solvent ratio is 0.7,C5:C9is 2:3,the reaction time is 3 hours,then the yield coef fi cient of resin can be as high as 49.14%.

C5;C9;Polymerization process;Orthogonal experiment;Yield

杨成洁,1982~,女,硕士研究生,现从事石油树脂研究。