原位生长碳纳米管对化学气相沉积SiC涂层的影响

李 军,谭周建,张 翔,廖寄乔

(中南大学 粉末冶金国家重点实验室,长沙 410083)

原位生长碳纳米管对化学气相沉积SiC涂层的影响

李 军,谭周建,张 翔,廖寄乔

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以碳/碳复合材料为基体,MTS为先驱体原料,采用化学气相沉积法在复合材料表面制备 CNT-SiC/SiC复合涂层;研究原位生长的碳纳米管(CNTs)对SiC沉积速度和微观形貌的影响。结果表明:CNTs加快SiC的沉积,涂层的平均质量增加速率提高5%,提高沉积的均匀性,且晶粒更细小;经1 100 ℃恒温氧化10 h后,单一SiC涂层、CNT-SiC/SiC涂层的质量损失率分别为41.11%和34.32%;经(1 100 ℃,3 min)↔(室温,3 min)热循环15次后,单一SiC涂层和CNT-SiC/SiC涂层的质量损失率分别为33.17%和30.25%,部分区域涂层脱落及涂层表面形成的气孔是涂层试样质量损失的主要原因。

碳/碳复合材料;CNT-SiC/SiC复合涂层;碳纳米管;化学气相沉积;氧化

碳化硅具有极高的熔点,优良的高温力学性能、抗热震性能和抗氧化能力,是C/C复合材料高温抗氧化涂层的首选材料。然而,由于碳化硅和C/C复合材料基体之间热膨胀系数(Coefficient of thermal expansion,CTE)的差异,使得制备出来的碳化硅涂层存在很多裂纹,这些裂纹成为氧气进入基体的通道,使涂层丧失保护基体的作用。因此,直接在C/C基体上制备单一的碳化硅涂层很难达到基体不被氧化。尽管采用功能梯度涂层[1−3]、复相涂层[4−5]和多层复合涂层[6]等技术在一定程度上缓解了涂层的开裂趋势,但没有从根本上解决这个问题,反而使涂层的制备方法更复杂。且采用多层复合涂层时,涂层与涂层之间的热膨胀系数不匹配又成为新的问题。

在改善C/C基体和碳化硅之间热膨胀系数不匹配方面,有一些研究报道,成来飞等[7]采用的硅化处理就是一种改善基体和涂层界面的方法,取得了一定的效果,但是生成的梯度SiC和基体之间还是存在很大的热膨胀差异。ZHANG等[2]为了消除SiC和基体之间CTE的不匹配,先采用料浆法在C/C基体表面涂了一层碳涂层,然后采用包埋法制备具有浓度梯度的C/SiC,研究结果表明C元素和Si元素在涂层中的梯度分布对抑制热应力有明显的作用,但是涂层与基体材料的结合性较差,涂层的致密性较难达到要求。因此,寻找一种适合的改性方法是比较重要的。碳纳米管有着许多优良性能,诸如轻质、极大的长径比和极高的轴向强度,是一种优良的纳米增强相。研究表明,碳纳米管抗拉强度和弹性模量分别高达 200 GPa和1 TPa[8],且在氩气气氛或真空条件下,碳纳米管可在3 000 K高温下稳定存在[9−11],这些性能说明CNTs可作为高温改性材料,同时,碳纳米管和C/C基体均由碳元素组成,化学性质相近,具有很好的相容性[12]。依据以上分析,本文作者采用在C/C基体上原位生长一层碳纳米管再沉积SiC,从而制备CNT-SiC/SiC涂层,通过 CNT-SiC过渡层改善 C/C复合材料基体和SiC涂层之间的热膨胀差异,达到提高涂层的抗氧化性能和抗热震性能的目的,到目前为止尚未见到原位生长CNTs改性制备SiC涂层的文献报道。因此,有必要开展相关的研究,同时也为制备高温抗氧化涂层提供一种新的途径。

1 实验

1.1 样品制备

本研究所用原材料为碳/碳复合材料,由湖南金博复合材料科技有限公司(KBC)生产。采用合肥日新高温技术有限公司生产的 CVD卧式管式炉(型号D−07/30/1)化学气相沉积碳纳米管及碳化硅涂层。试样分为两组,第一组表面原位生长 CNTs,第二组为不作处理待用。CNTs的制备工艺参数见文献[13−14]。SiC的沉积工艺如下:以H2为载气,Ar为稀释气体,通过鼓泡法把 CH3SiCl3(MTS)带入反应室,H2和 Ar的流量分别为200 mL/min和100 mL/min,沉积温度为1 100 ℃,反应室压力为常压,两组试样进行对比样实验。在沉积时间分别为15 min,30 min,1 h,2 h,3 h时研究CNTs对SiC沉积的影响,考察试样的抗氧化和抗热震性能时,涂层由两次 CVD法制备,即先沉积SiC涂层3 h,然后把试样翻转180°再沉积SiC涂层3 h。合计沉积时间为6 h,通过第一组试样制备的涂层称为CNT-SiC/SC复合涂层,第二组试样制备的涂层称为单一SiC涂层。

1.2 抗氧化和抗热震实验

采用静态空气中的1 100 ℃等温氧化实验测试涂层试件的抗氧化性能,用灵敏度为±0.1 mg 的电子天平称量试样氧化前后的质量,计算试样的氧化质量损失率,最终得到试样的氧化质量损失—时间曲线。采用(1 100 ℃,3 min)↔(室温, 3 min)热循环试验测试涂层的抗热震性能,计算涂层试件的氧化质量损失率,并做出其氧化质量损失曲线。

1.3 性能表征

由于试样尺寸相同,采用沉积碳化硅后试样的质量增加率(w)来比较两组试样碳化硅的沉积速度,w的计算公式如下:

式中:m0和m1分别为试样沉积前和沉积后的质量。

采用扫描电镜(SEM,JSM−6360LV)和透射电镜(HRTEM,JEM2100F)观察CNTs、SiC涂层的微观形貌,TEM自带的X射线能谱仪分析CNTs表面物质的成分。TEM样品的制备过程如下:首先把待检测样品放入盛有适量酒精的小烧杯中,然后将小烧杯置于超声波振荡仪中,振荡25 min,取出烧杯。最后,用滴管滴加上述溶液于微栅铜网上阴干后即可。

2 结果与讨论

2.1 碳纳米管对SiC沉积的影响

图1所示为SiC沉积不同时间两组试样的质量增加率曲线。

图1 试样的质量增加率曲线Fig.1 Mass increase rate curves of samples

从图1可以看出,沉积15 min内,两组试样的质量增加率没有显著区别,从30 min开始,CNT-SiC/SiC试样的质量增加率明显高于SiC试样的,当沉积时间为1 h时,两组试样的质量增加率差值达到最大,随后随着沉积时间的增加,两组试样质量增加率的差别逐渐减小。统计结果表明,CNT-SiC/SiC试样的质量增加率平均比SiC试样的提高了5%以上,说明CNTs加快了SiC的沉积。

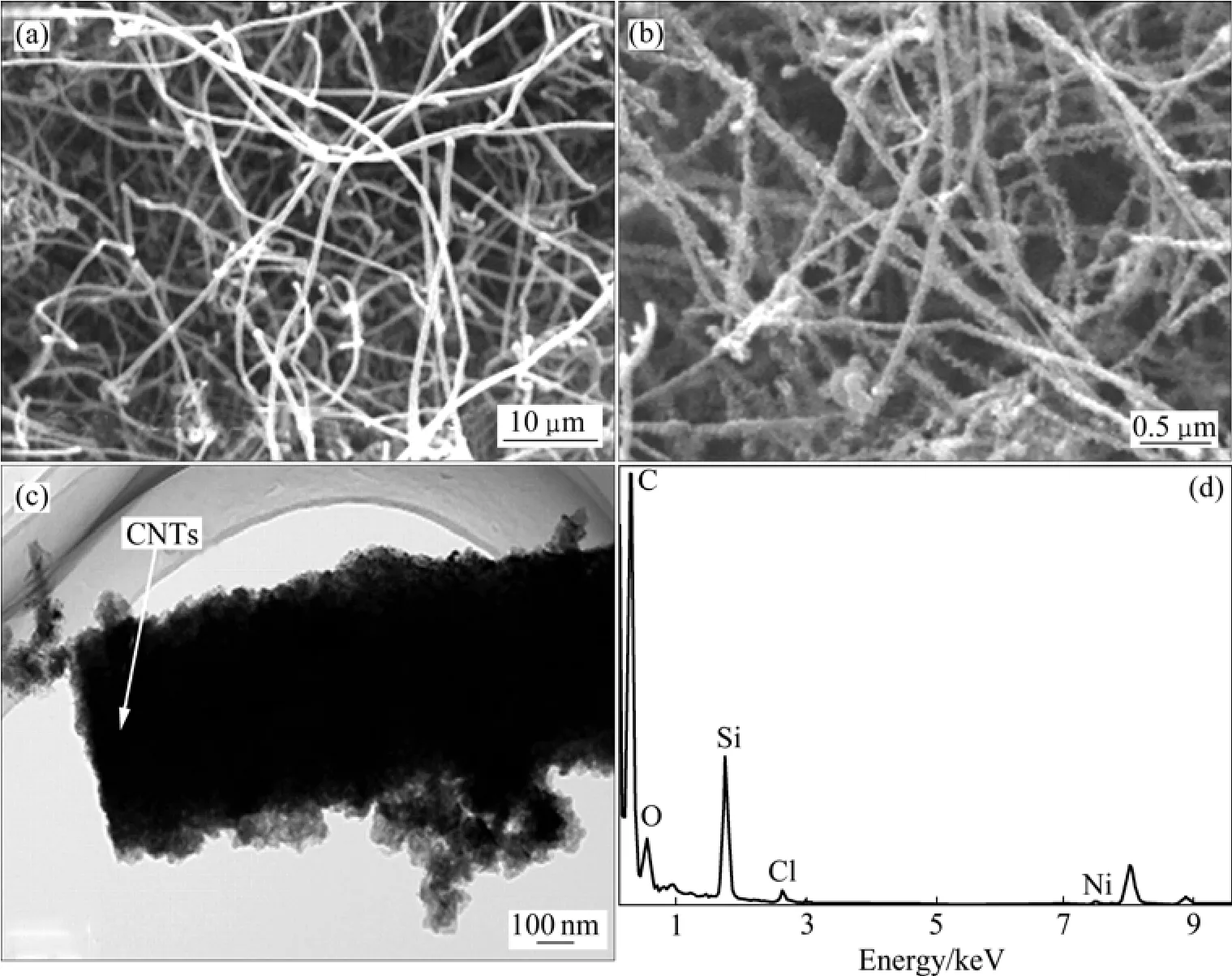

图2所示为沉积碳化硅前、后CNTs的微观形貌。图2(a)所示为碳/碳复合材料上生长的CNTs形貌,可以看出,碳纳米管表面光滑;图2(b)所示为SiC沉积30 min后CNTs的形貌,可以看出,CNTs表面覆盖了很多颗粒状物质;图2(c)所示为沉积15 min碳化硅的CNTs的TEM照片,图中箭头所指为CNT,直径约为70 nm;图2(d)所示的EDX元素分析表明:围绕CNTs生长的主要是碳化硅。综上所述,SiC在 CNTs上形核长大的整个过程包括:首先,SiC吸附在CNTs上,围绕CNTs聚集;接着SiC形核;最后SiC晶体长大。

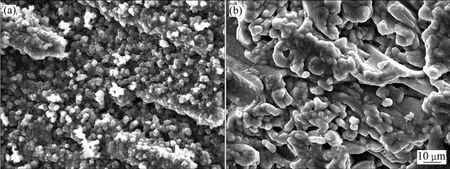

CNTs加快了SiC沉积的主要原因是CNTs提高了SiC的形核率,CNTs的高度弥散性和大量的界面为SiC分子提供了短程扩散途径,导致扩散率变大。同时,CNTs成为天然的形核剂,大大提高了 SiC的形核率。相对而言,未生长 CNTs的试样表面可供 SiC形核的活性点很少,SiC主要依靠基体表面杂乱分布的少量活性点和先吸附在基体表面的SiC质点形核长大。同时,研究还发现,CNTs提高了碳化硅沉积的均匀性。图3所示为碳化硅沉积1 h后C/C复合材料试样表面的微观形貌。可以看出,图 3(a)表面的碳化硅颗粒细小,整个试样表面沉积均匀;图3(b)表面的碳化硅主要呈块状,表明试样表面各点的沉积是不一致的。

图2 化学气相沉积SiC前、后CNTs的微观形貌Fig.2 Morphologies of carbon nanotubes before and after SiC deposition by CVD: (a) Morphology of carbon nanotubes; (b) SiC deposition for 30 min; (c) TEM image of SiC deposition for 15 min; (d) EDX pattern of Fig.2(c)

2.2 涂层的微观形貌

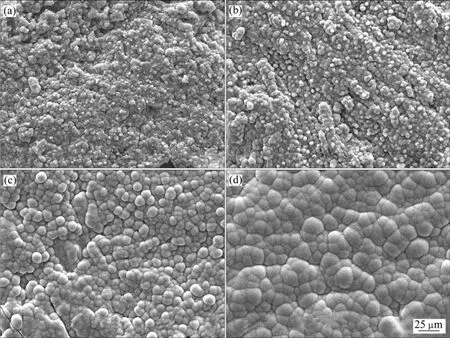

图4所示为沉积SiC涂层的表面形貌。从图4可以得出:沉积工艺相同时,两组试样的微观形貌差别很大。图 4(a)和(b)中,CNT-SiC/SiC涂层晶粒均比较细,晶粒呈现规则的球形;而图 4(c)和(d)中,SiC涂层的晶粒比较粗大,晶粒形状为不规则的多边形;延长沉积时间后,两组试样的晶粒都呈长大的趋势,但是长大的速度不一样,比较图4(a)和(b)可知,晶粒长大不是很明显,而图4(d)的晶粒却比图4(c)的大很多。

本研究认为,两组试样微观形貌差异与碳纳米管有一定的关系。SiC的晶粒形貌与C/C基体表面温度和周围温度场的分布有关,温度分布有正的温度梯度和负的温度梯度。在沉积SiC的体系中,沉积界面温度分布主要受SiC凝固时产生的结晶潜热控制,而结晶潜热主要与SiC的结晶速度有关,SiC形核率低,结晶速度就慢,释放的结晶潜热小,热量沿固相散出的时间较充分,界面的温度分布为正的温度梯度。相反,当形核率很高,结晶速度很快时,SiC释放的结晶潜热来不及散出,从而导致C/C基体表面温度升高,界面的温度分布为负的温度梯度。结晶潜热小,动态过冷度较大,根据晶体平均生长速率与过冷度的关系[15],晶粒长大速度快,碳化硅晶粒较粗大;反之,容易生成颗粒细小的碳化硅,即

图3 化学气相沉积SiC沉积1 h后试样表面的微观形貌Fig.3 Surface micro-morphologies of coated samples with SiC deposition for 1 h by CVD: (a) CNT-SiC/SiC; (b) SiC

图4 化学气相沉积SiC涂层的微观形貌Fig.4 Surface micro-morphologies of SiC coatings by CVD: (a), (b) CNT-SiC/SiC coated samples with SiC deposition for 2 h and 3 h, respectively; (c), (d) SiC coated samples with SiC deposition for 2 h and 3 h, respectively

式中:vg为晶体平均生长速率;u1为比例常数,视材料而定;ΔTK为界面的动态过冷度。

对于CNT-SiC/SiC试样,碳纳米管的加入大大提高了SiC的形核率和结晶速度,结晶潜热大,因而沉积界面上的动态过冷度很小,新生成的晶粒长大速度慢,所以图4(a)和(b)中的晶粒长大不明显。

2.3 涂层样品的抗氧化和抗热震性能

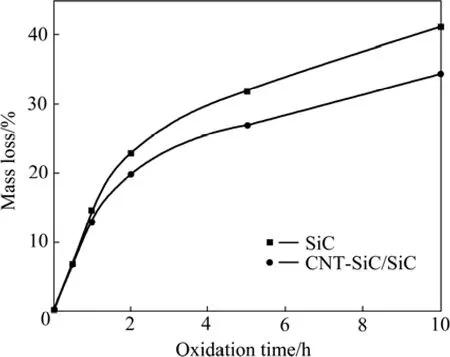

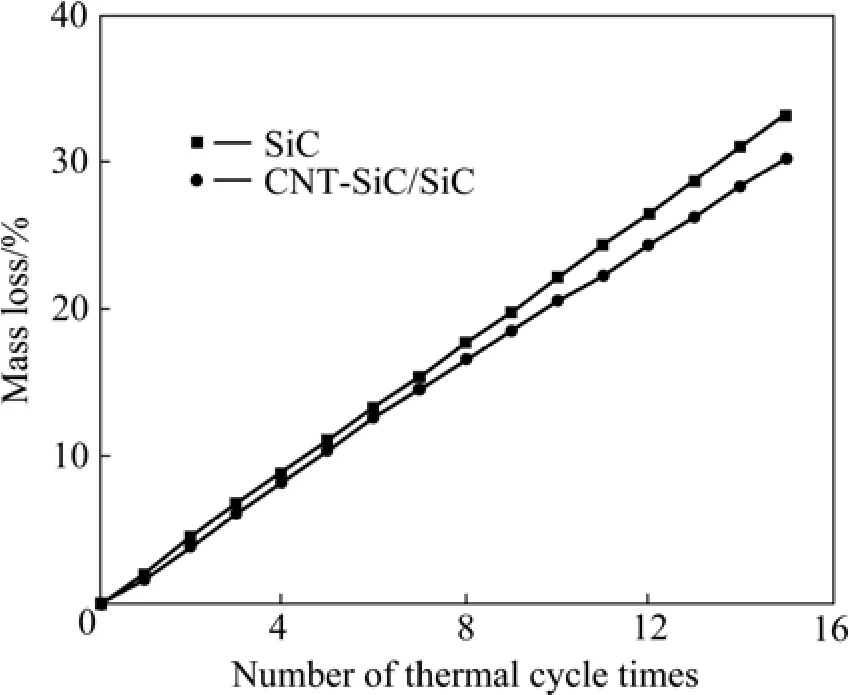

图5所示为SiC涂层和CNT-SiC/SiC涂层试样在1 100 ℃恒温氧化的质量损失曲线。由图5可知,由于沉积时间短,两个试样氧化后质量损失率都比较大,氧化 10 h后,SiC涂层的质量损失率为 41.11%,CNT-SiC/SiC复合涂层防氧化能力有所提高,氧化质量损失率为34.32%。

图6所示为涂层试样经(1 100 ℃,3 min)↔(室温,3 min)热震实验的质量损失曲线。由图6可知,涂层试样的质量损失率随热循环次数的增加呈线性趋势,经过15次热循环后,SiC涂层和CNT-SiC/SiC涂层质量损失率分别为 33.17%和 30.25%,抗热震能力提高不明显。

图5 1 100 ℃空气中涂层试样的恒温氧化质量损失曲线Fig.5 Isothermal oxidation mass loss curves of coated samples in air at 1 100 ℃

图6 在1 100 ℃↔室温热循环过程中涂层试样的氧化质量损失曲线Fig.6 Oxidation mass loss curves of coated samples in air during thermal cycle between 1 100 ℃ and room temperature

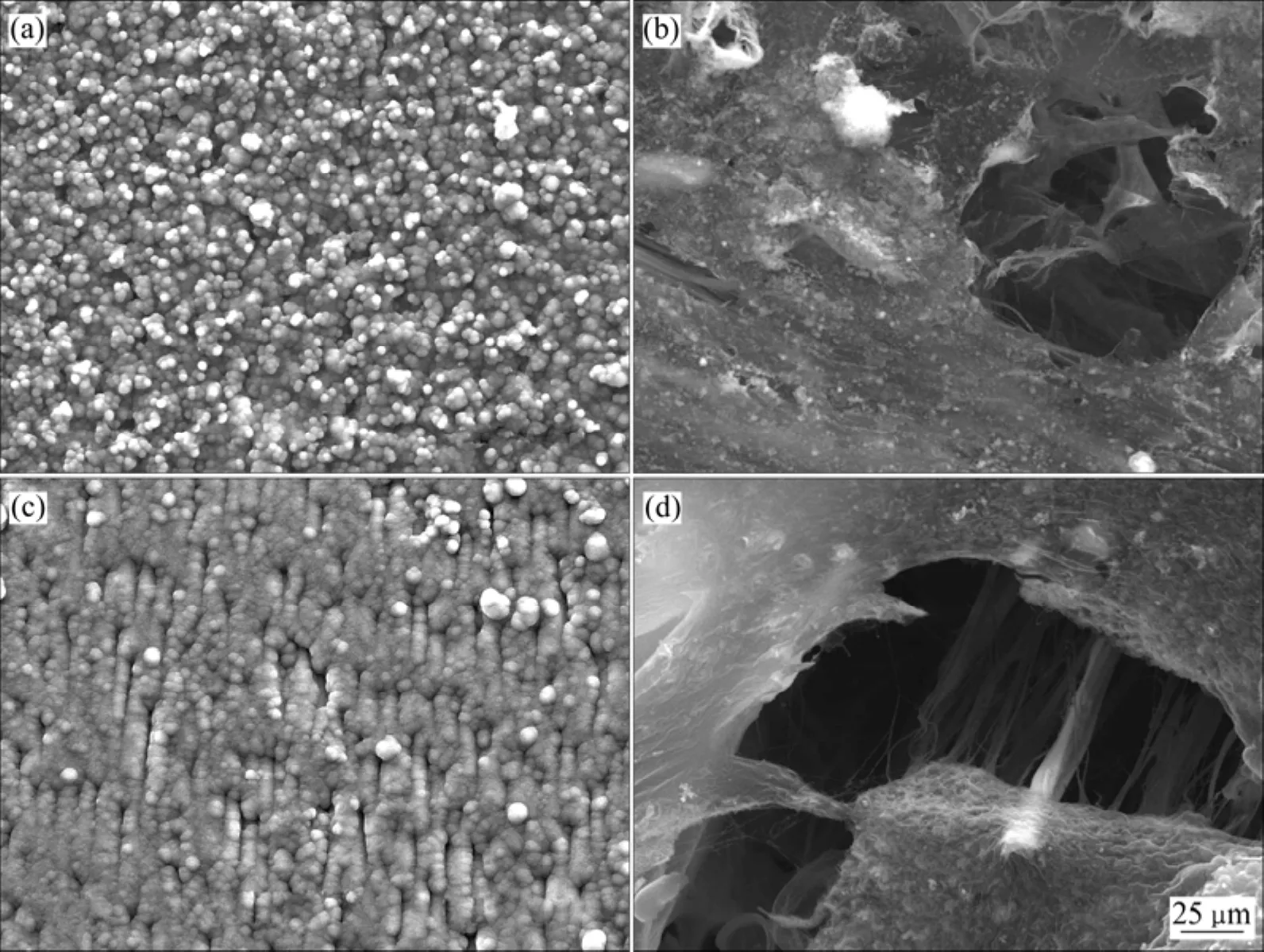

图7 涂层试样氧化前、后表面微观形貌Fig.7 Surface micro-morphologies of coated sample before and after oxidation: (a) Before oxidation, CNT-SiC/SiC coating;(b) After oxidation, CNT-SiC/SiC coating; (c) Before oxidation, SiC coating; (d) After oxidation, SiC coating

2.4 涂层样品的氧化质量损失

图7所示为单一SiC涂层、CNT-SiC/SiC涂层试样1 100 ℃氧化10 h后的表面微观形貌(涂层试样抗热震后的形貌与此相似)。由图7可见,氧化后质量损失的原因主要是涂层氧化后,部分区域涂层脱落及涂层表面的孔洞,导致在高温下涂层试样的质量迅速损失。

CNTs表面改性对抑制 SiC涂层裂纹的原因主要与涂层的组成结构有关,与单一 SiC涂层相比,CNT-SiC/SiC涂层在基体和 SiC涂层之间多了一层CNT-SiC过渡层,根据前面的抗氧化实验和热震实验的结果,这层过渡层对抑制涂层裂纹的产生起到一定作用, 作用机理与CI等[16]和ZHENG等[17]的研究结果相似。但是,碳纳米管改性制备的CNT-SiC/SiC涂层的性能提高不明显,本文作者认为这主要是由于改性层CNT-SiC很薄,在整个涂层体系中所占的厚度比例太小,因此,对整个涂层抗氧化性能的影响较小,但是相对于单一SiC涂层的抗氧化性能而言,还是有一定的影响。

3 结论

1) 采用化学气相沉积法制备了 CNT-SiC/SiC复合涂层。

2) CNTs加快了SiC的沉积速度,使平均质量增加速率提高了 5%,这提高了 SiC沉积的均匀性,沉积的SiC颗粒更细小。

3) 1 100 ℃恒温氧化10 h后,单一SiC涂层和CNT-SiC/SiC涂层试样质量损失率分别为 41.11%和34.32%,经过(1 100 ℃, 3 min)↔(室温, 3 min)热循环15次后,单一SiC涂层和CNT-SiC/SiC涂层试样质量损失率分别为 33.17%为 30.25%,部分区域涂层脱落及涂层表面的气孔是C/C复合材料SiC涂层试样氧化质量损失的主要原因。

REFERENCES

[1] KIM J I, KIM W J, CHOI D J, PARK J Y, RYU W S. Design of a C/SiC functionally graded coating for the oxidation protection of C/C composites[J]. Carbon, 2005, 43(8): 1749−1757.

[2] ZHANG Yu-lei, LI He-jun, FU Qian-gang, LI Ke-zhi, WEI Jian,WANG Peng-yun. A C/SiC gradient oxidation protective coating for carbon/carbon composites[J]. Surface and Coatings Technology, 2006, 201(6): 3491−3495.

[3] FU Qian-gang, LI He-jun, WANG Yong-jie, LI Ke-zhi, WU Heng. A Si-SiC oxidation protective coating for carbon/carbon composites prepared by a two-step pack cementation[J].Ceramics International, 2009, 35(6): 2525−2529.

[4] HOU Dang-she, LI Ke-zhi, LI He-jun, FU Qian-gang, ZHANG Yu-lei. SiC/Si-W-Mo coating for protection of C/C composites at 1 873 K[J]. Journal of University of Science and Technology Beijing: Mineral, Metallurgy, Material, 2008, 15(6): 822−826.

[5] ZHAO Juan, GUO Quan-gui, SHI Jing-li, ZHAI Geng-tai, LIU Lang. SiC/Si-MoSi2oxidation protective coatings for carbon materials[J]. Surface and Coatings Technology, 2006, 201(3/4):1861−1865.

[6] YAN Zhi-qiao, XIONG Xiang, XIAO Peng, CHEN Feng,ZHANG Hong-bo, HUANG Bai-yun. A multilayer coating of dense SiC alternated with porous Si-Mo for the oxidation protection of carbon/carbon silicon carbide composites[J].Carbon, 2008, 46(1): 149−153.

[7] 成来飞, 张立同, 徐永东, 周万城. 液相法制备碳−碳复合材料Si-W涂层表面氧化层的结构[J]. 硅酸盐学报, 1997, 25(5):537−541.CHEN Lai-fei, ZHANG Li-tong, XU Yong-dong, ZHOU Wan-cheng. Structure of the oxide film on the Si-W coating for C/C composites prepared by liquid reaction-formation method[J].Journal of The Chinese Ceramic Society, 1997, 25(5): 537−541.

[8] 张振华, 彭景翠, 陈小华. 碳纳米管弹性模量的研究[J]. 稀有金属材料与工程, 2004, 33(12): 1233−1237.ZHANG Zhen-hua, PENG Jing-cui, CHEN Xiao-hua. Research on the elastic modulus of the carbon nanotubes[J]. Rare Metal Materials and Engineering, 2004, 33(12): 1233−1237.

[9] 姚振华, 朱长纯, 程 敏, 刘君华. 碳纳米管高温热形变的研究[J]. 西安交通大学学报, 2002, 36(2): 156−159.YAO Zhen-hua, ZHU Chang-chun, CHENG Min, LIU Jun-hua.Research on thermal deformation of carbon nanotube at high temperature[J]. Journal of Xi’an Jiaotong University, 2002, 36(2):156−159.

[10] 王占锋, 廖寄乔, 周建伟. 不同金属催化炭纤维原位生长纳米炭纤维/纳米碳管的研究[J]. 炭素, 2007(1): 20−24, 19.WANG Zhan-feng, LIAO Ji-qiao, ZHOU Jian-wei. Research in situ-growth of carbon nanofibers/carbon nanotubes on carbon fibers with different metal catalysts[J]. Carbon, 2007(1): 20−24,19.

[11] 廖寄乔, 王占锋, 周建伟. 采用浸渍−还原法在炭纤维表面制备纳米镍催化剂颗粒[J]. 中南大学学报: 自然科学版, 2007,38(6): 1033−1038.LIAO Ji-qiao, WANG Zhan-feng, ZHOU Jian-wei. Synthesis of nano nickel particles on carbon fibers by impregnation-reduction method[J]. Journal of Central South University: Science and Technology, 2007, 38(6): 1033−1038.

[12] 范月英, 成会明, 张蓉晖, 沈祖洪. 气相生长法在炭纤维上生长二次纳米炭纤维[J]. 炭素技术, 1997(4): 7−13.FAN Yue-ying, CHENG Hui-ming, ZHANG Rong-hui, SHEN Zu-hong. Vapor grown secondary carbon nanofiber obtained on the precursor pan-based carbon fiber[J]. Carbon Techniques,1997(4): 7−13.

[13] 周建伟. 碳纤维表面原位生长碳纳米管对 C/C复合材料结构和热物性的影响[D]. 长沙: 中南大学, 2008.ZHOU Jian-wei. Effect of in-situ carbon nanotube on the microstructure and thermophysical properties of C/C composites[D]. Changsha: Central South University, 2008.

[14] 周建伟, 廖寄乔, 王占锋. 原位生长碳纳米管对炭/炭复合材料导热性能的影响[J]. 中国有色金属学报, 2008, 18(3):383−387.ZHOU Jian-wei, LIAO Ji-qiao, WANG Zhan-feng. Effect of in-situ carbon nanotube on thermal conductivity of carbon/carbon composites[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(3): 383−387.

[15] 胡赓祥, 蔡 珣. 材料科学基础[M]. 上海: 上海交通大学出版社, 2000: 212−217.HU Geng-xiang, CAI Xun. Foundation of material science[M].Shanghai: Shanghai Jiao Tong University Press, 2000: 212−217.

[16] CI Li-jie, RYU Zhen-yu, JIN-PHILLIPP N Y, RÜHLE M.Carbon nanotubes/SiC whiskers composite prepared by CVD method[J]. Diamond and Related Materials, 2007, 16(3):531−536.

[17] ZHENG Guo-bin, MIZUKI H, SANO H, UCHIYAMA Y.CNT-PyC-SiC/SiC double-layer oxidation-protection coating on C/C composite[J]. Carbon, 2008, 46(13): 1808−1811.

Effect of in-situ carbon nanotubes on chemical vapor deposition SiC coatings

LI Jun, TAN Zhou-jian, ZHANG Xiang, LIAO Ji-qiao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The CNT-SiC/SiC composite coating was deposited on carbon/carbon composites by chemical vapor deposition (CVD) with methyltrichlorosilane (MTS) as the precursor. The SiC deposition rate and surface micromorphology of the in-situ growth CNTs sample were investigated. The results show that CNTs accelerates the SiC deposition rate and improves the deposition uniformity, the average mass gain rate is improved by 5% and finer grain SiC is obtained. After oxidation at 1 100 ℃ for 10 h, the mass losses of the single SiC and CNT-SiC/SiC coated samples are 41.11% and 34.32%, respectively. After thermal cycling between (1 100 ℃, 3 min) and (room temperature, 3 min) for 15 times, the mass losses of the single SiC and CNT-SiC/SiC coated samples are 33.17% and 30.25%, respectively. The mass loss of the coated samples is mainly resulted from the debonding of some coating and the formation of holes on the coating surface.

carbon/carbon composites; CNT-SiC/SiC composite coating; CNTs; chemical vapor deposition; oxidation

TB 332

A

1004-0609(2011)02-0418-07

国家重点基础研究发展计划资助项目(2006CB600904);国家自然科学基金委员会创新研究群体科学基金资助项目(50721003)

2010-03-23;

2010-10-15

廖寄乔,教授;电话:0731-88877944;E-mail: liaojiqiao@126.com

(编辑 龙怀中)