自制组合刀座在修复水泥设备圆柱型组件上的应用

肖志华

自制组合刀座在修复水泥设备圆柱型组件上的应用

Application of Self-designed Assembled Tool Apron on Repairing Cylindrical Component of Cement Equipment

肖志华

我厂始建于1994年,拥有水泥生产线四条,总生产能力达2500t/d。在不断维修和排除设备故障的过程中,我们尽可能采用新的维修工艺和技术,并深挖技改潜力和自主创新能力,以确保设备的正常运行。特别针对在大型设备的圆柱形组件(如窑体托轮、各类大型电机的滑环修复等)受损表面的修复上,我们积累和探索出一套行之有效的解决方法,并自行研制出配套修复工具,经多次应用,效果良好。

1 问题出现及原因分析

(1)我厂各类设备主电机(带滑环)总计有16台,仅YR型1000kW以上电机就有5台。电机长时间满负荷运转,滑环与电刷接触面容易出现凹槽,电刷架产生跳动,随之产生电火花。我们开始时采用传统的修复工艺,即拆除、车削、组装。但修复周期长,拆卸组装程序繁琐,耗时费力,且任何一个环节控制不好,都会造成意想不到的严重后果,导致电机无法运行。

(2)窑体托轮经过长时间运行,窜量控制不好,托轮中部便会产生凹槽,不及时修复,随时可能造成局部断裂。然而,进行修复,其工作量之大、耗时之多对生产效率的影响是无法估量的。

以上问题,在水泥设备中具有常见、高发的特性。其原因是自身摩擦力或外部压力使金属表面受损,从而产生重力偏移,失去同轴度,金属过度疲劳产生凹槽。其解决办法即利用车床进行表面车削,使其恢复表面光洁度和同轴度。但由于故障发生部位的修复,往往需要经过一系列复杂的拆卸和组装程序,一旦进行修复,将极大影响生产进程,无形中加大了企业运营成本。

2 解决方案

通过多次的拆装实践,我们切实感受到传统的修复方法不适宜此类高发性故障的排除。我们通过多次实践,最终参考车床刀座的构造原理,研制出适用于现场修复托轮及电机滑环的专用刀座组件,较为成功地解决了上述问题。现将该刀座的设计结构及现场使用情况介绍如下,供水泥产业同行进行此类设备修复时参考。

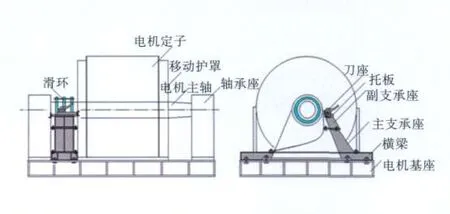

图1 自制刀座制作结构图

图2 自制刀座修复电机滑环图例

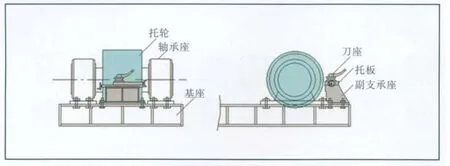

图3 自制刀座车削托轮图例

3 自制组合刀座的结构原理

自制组合刀座以原设备基座为载体,以厚壁型钢作为主梁,钢板构件作为支撑机构,自行加工行走托板,行程控制在200~500mm之间,配用CA6140型车床刀座(刀座制作结构见图1),焊接或以螺栓固定在原设备基座上,进行受损表面的修复(组件可以单独使用)。应对多种设备圆柱形组件进行现场车削。

4 自制刀座在现场修复中的应用

4.1 修复YR1600-8/1430型电机滑环(图2)

YR1600-8/1430型电机为定转子分离式设计,由于该电机各部位配合精密,对其基准组装部位稍经触动,其安装精度产生偏移,致使设备受损。因此,在确保不丧失其安装精度的情况下,我们采用了现场修复方式。

(1)用厚壁型钢作为主梁,横担于电机两侧支承座上(可焊接或螺栓固定),将支撑机构、托板、刀座相互连接,固定于横梁上,使其具有良好的稳定性。

(2)用辅传电机带动电机运转,手动移动刀座,反复多次进行车削,确定轴向精度和光洁度达到要求后,用500目水细砂进行手动打磨,使用棉布进行表面抛光,即可试运行。

4.2 修复窑体托轮(图3)

窑体托轮凹槽形成时间过长,就有可能使托轮受压导致破裂,若进行更换,成本投入高,操作难度大,且单独更换单面托轮会使窑体中心线偏移,导致托轮受力不匀,造成单组承重过高,使托轮受损。

综合以上因素,我们利用自制组合刀座对托轮进行现场修复。

(1)将副支承座与托板刀座固定于托轮支承座横梁上,使其具有良好的稳定性。

(2)用窑中主调速电机带动窑体旋转,手动移动刀架,反复多次进行车削,待凹槽两端修平并达到相关运行要求后,即可投入使用(以上程序,可在正常生产情况下进行)。

5 实用效果

自制专用组合刀座修复以上设备组件,效率高,操作简便,修复精度完全符合运行要求,综合效率提高70%以上,从而极大地节约了维修成本。

TQ172.639

B

1001-6171(2011)01-0093-02

2010-06-11; 编辑:吕 光