转炉钢渣球磨尾泥活化技术的实验研究

刘智伟,许倩,李志峰,种振宇,孙庆亮

转炉钢渣球磨尾泥活化技术的实验研究

刘智伟,许倩,李志峰,种振宇,孙庆亮

钢渣尾泥是转炉钢渣经湿法球磨、磁选处理后的副产品,其水硬胶凝活性较低。本文介绍了物理和化学活化技术对钢渣尾泥的活化研究,实验结果表明,物理活化法可以显著改善钢渣尾泥的活性,石膏类激发剂对球磨钢渣尾泥化学活化效果较好,烧石膏掺入4%,或者天然石膏掺入5%时,尾泥粉的活性均能达到一级微粉的国标要求。钢渣尾泥粉和钢渣尾渣粉存在互补性,将二者进行复合配比配制钢渣水泥时,尾渣粉可以提高钢渣水泥的力学强度,而尾泥粉则可以改善钢渣水泥的体积安定性。

转炉钢渣;钢渣尾泥;活化;活性

1 前言

转炉钢渣中一般含有5%~9%的金属铁和14%~20%的含铁磁性物质。目前国内外钢铁工业采用各种方法破碎转炉钢渣,以提取钢渣中的铁和铁磁性物质,作为炼铁原料回收利用。一般破碎的块度愈小,提取金属铁和含铁磁性物质的比例也愈高,为此,国内部分钢铁企业采用湿法球磨技术对粒度较小的钢渣进行磨碎、水洗、磁选处理,尽可能多地回收钢渣中的含铁成分,生产粒钢和钢精粉,同时也产生大量的钢渣尾泥。如果不采取有效技术措施对此进行合理利用,将对环境造成污染,同时占用大量的土地,对钢铁企业的清洁生产和环境保护将非常不利。本文介绍了转炉钢渣球磨尾泥的活化技术,通过活化处理,尾泥的化学活性大幅度提高,达到制备高性能钢渣水泥的最终目的,在拓宽钢渣尾泥综合利用途径的同时,真正实现钢渣的零排放,实现钢渣综合利用经济效益和环保效益的最大化。

2 实验原材料与实验方法

2.1 实验原材料

(1)转炉钢渣球磨尾泥

取自莱芜钢铁集团泰东公司资源利用分公司钢渣湿法水洗球磨生产线副产的渣泥饼,外观呈黑灰色淤泥状,含水率较大,粘性高。经烘干、磨细处理后,用李氏瓶法(下同)测得钢渣尾泥的密度为2.80g/cm3。

(2)钢渣尾渣

取自莱芜钢铁集团泰东公司资源利用分公司湿法水洗球磨生产线的原料。该钢渣采用露天水淬法处理,经“三破五选”后的尾渣,粒径≤5mm的颗粒占95%以上。钢渣外观呈灰褐色,其中夹带有部分细小的铁粉颗粒,硬度大,用磁铁可以将铁粉颗粒吸出。密度为2.80g/cm3。该钢渣碱度为CaO/(SiO2+P2O5)(重量比)=48.24/(16.11+0.51)=2.90(>2.5),属高碱度钢渣,矿物组成以硅酸三钙(C3S)为主,水硬性矿物含量较多。

(3)高炉渣

取自莱钢集团炼铁厂,表面呈淡黄色,碱度1.14,测得其密度为2.90g/cm3。水渣的碱度系数(CaO+MgO)/(SiO2+Al2O3+Fe2O3)=1.10,属碱性矿渣;水渣的质量系数:K+(CaO+MgO+Al2O3+Fe2O3)/SiO2=2.30>1.2,符合GB/T203-94粒化高炉矿渣质量系数的要求。

(4)熟料

取自莱钢集团鲁碧公司,表面呈灰绿色,测得其密度为3.13g/cm3,熟料的物理力学性能见表2。

(5)石膏

取自莱钢集团鲁碧公司,表面呈灰色,测得其密度为2.39g/cm3,SO3含量为35%。

(6)标准砂

按国标GT/T17671-1999,中国ISO标准砂。

2.2 实验方法

(1)水泥强度测定按GB/T17671水泥胶砂强度检验方法(ISO法)进行。

(2)比表面积测定按GB/T8074水泥比表面积测定方法(勃氏法)进行。

(3)凝结时问、安定性等按GB/T1346水泥标准稠度用水量、凝结时间、安定性检验方法进行。

(4)原材料密度的测定按GB208-94《水泥密度测定方法》进行。

(5)原材料的粉磨采用ϕ500mm×500mm实验小磨进行粉磨。

3 实验结果与分析

3.1 物理活化

钢渣与高炉矿渣类似,是一种具有潜在水硬性能的掺合料。这类掺合料的特征是:含有大量的CaO(35%~48%),并含有活性SiO2和Al2O3,本身无独立的水硬性,但在CaO、CaSO4的作用下,其潜在的水硬性可被激发出来,产生缓慢的水化作用;若在Na2O、K2O等碱金属化合物的激发下,会产生强烈的水化作用,形成坚强的硬化体。目前,钢渣活性激发方法主要有:物理激发和化学激发等。物理激发又称机械激发,即用机械的方法提高钢渣的细度。钢渣细度越大,其潜在的水硬性激发出来的速度便越快。当钢渣的比表面积达到400~500m2/kg时,其内在活化性能能较充分地发展,从而使得水泥的早期强度增大[1]。

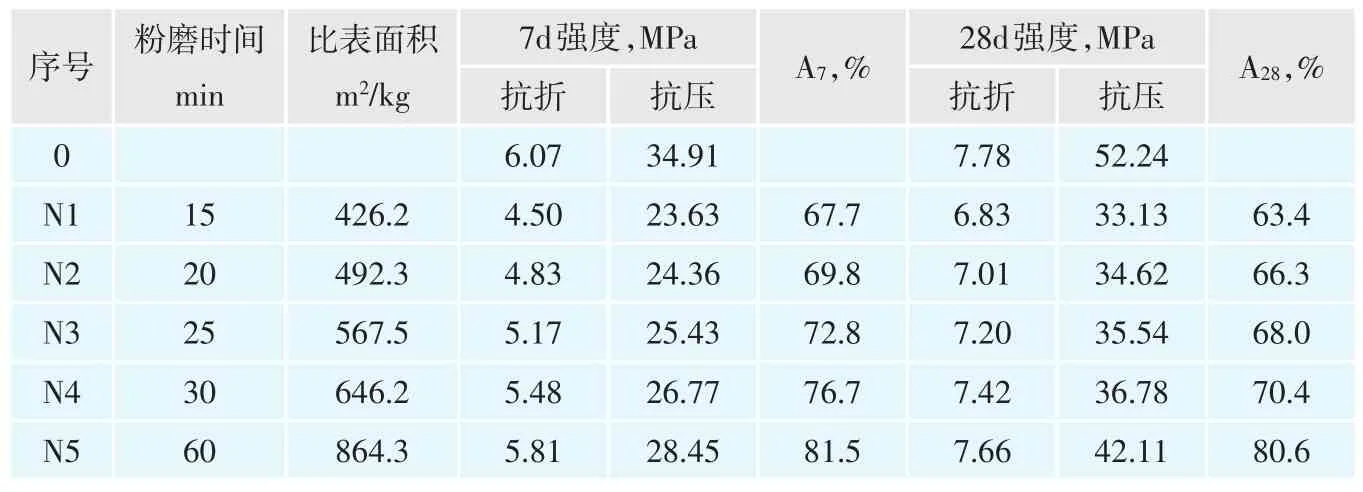

按照《GB/T20491—2006用于水泥和混凝土中的钢渣粉》中规定的钢渣微粉活性指数的实验方法,即用比对样品——强度不低于42.5MPa的硅酸盐水泥,与钢渣粉按7:3的质量比例混合,按GB/T17671所规定的方法(ISO法)测定水泥(Rt)和混合样品(R0)的7d和28d抗压强度,活性指数A=Rt/R0×100。根据GB/T20491—2006的规定,用于水泥和混凝土中的钢渣粉的勃氏比表面积必须大于400m2/kg,为此,本实验主要选取了经不同粉磨时间粉磨后的转炉钢渣球磨尾泥粉进行活性指数检测实验,研究探索粉磨时间与活性的关系。实验结果如表3所示。

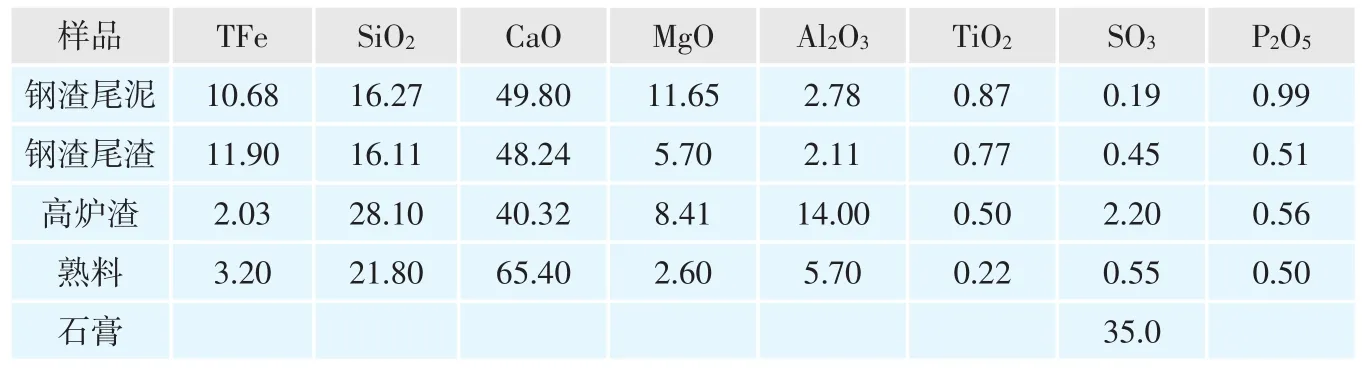

表1 原材料化学成分含量表(质量百分比,%)

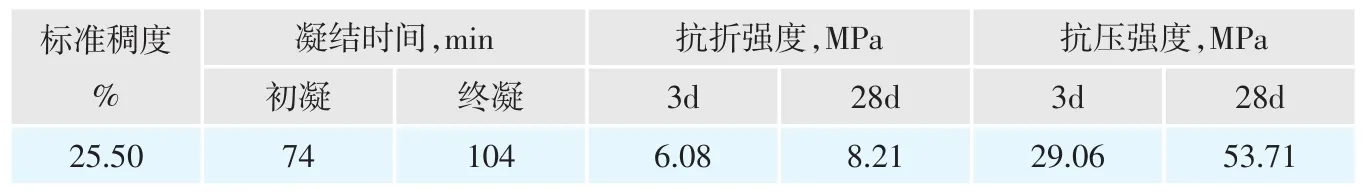

表2 熟料的物理性能

表3 活性指数检测实验结果表

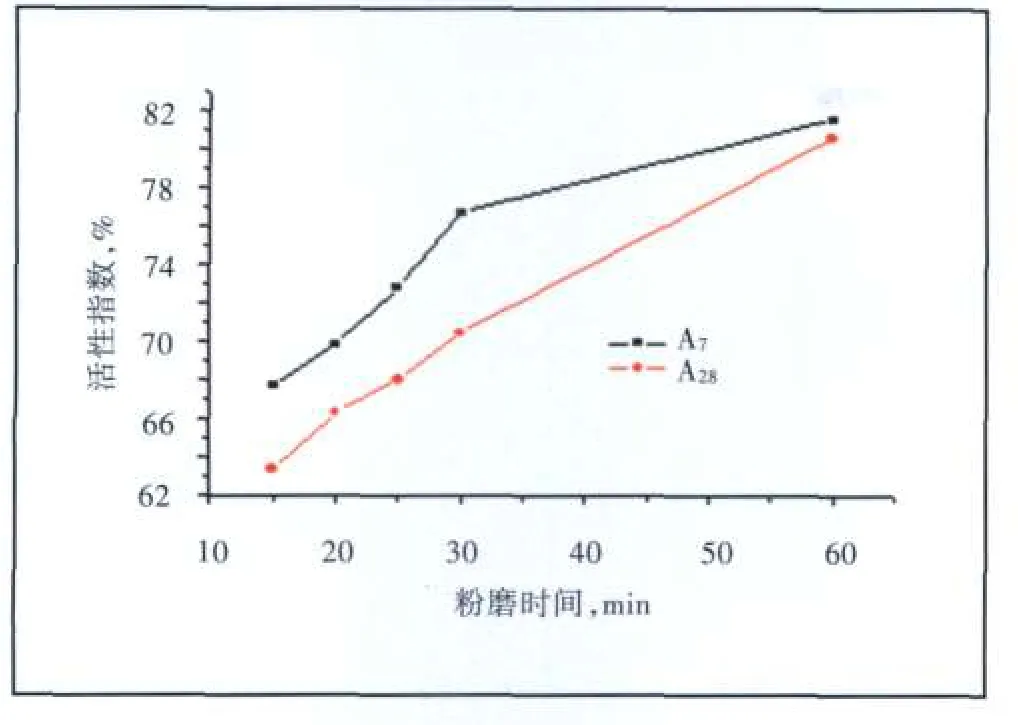

图1 活性指数与粉磨时间变化关系

从表3中的实验数据和图1可以看出,钢渣尾泥粉的各龄期活性指数均随粉磨时间的延长而增大,当粉磨时间较短时,尾泥粉的活性较低;当粉磨时间达到60min时,尾泥粉的比表面积达到864.3m2/kg,其A7和A28也分别达到81.5%和80.6%,达到一级微粉的国标要求,说明物理活化的方法对钢渣尾泥的活性激发有一定的效果。但随着粉磨时间的延长,微粉比表面积增大,比表面积能量显著增加,由于晶格内能的作用,发生微粉颗粒的重结晶过程。同时,微粉颗粒间作用力的增大又会发生钢渣颗粒团聚的趋势,物料处于磨细团聚的动态平衡状态,从而增大表面粒度,降低了比表面积和粉磨效率。此外,粉磨时间的延长,使得成本也增加,从实际生产成本考虑,将钢渣尾泥采用物理活化的方法粉磨至一级微粉所需时间为60min以上,电耗成本比较高,导致微粉的生产成本比较高,使企业的盈利水平显著降低,这是生产企业所难以接受的。因此,必须根据实际应用的需要,控制微粉颗粒的大小。

3.2 化学活化

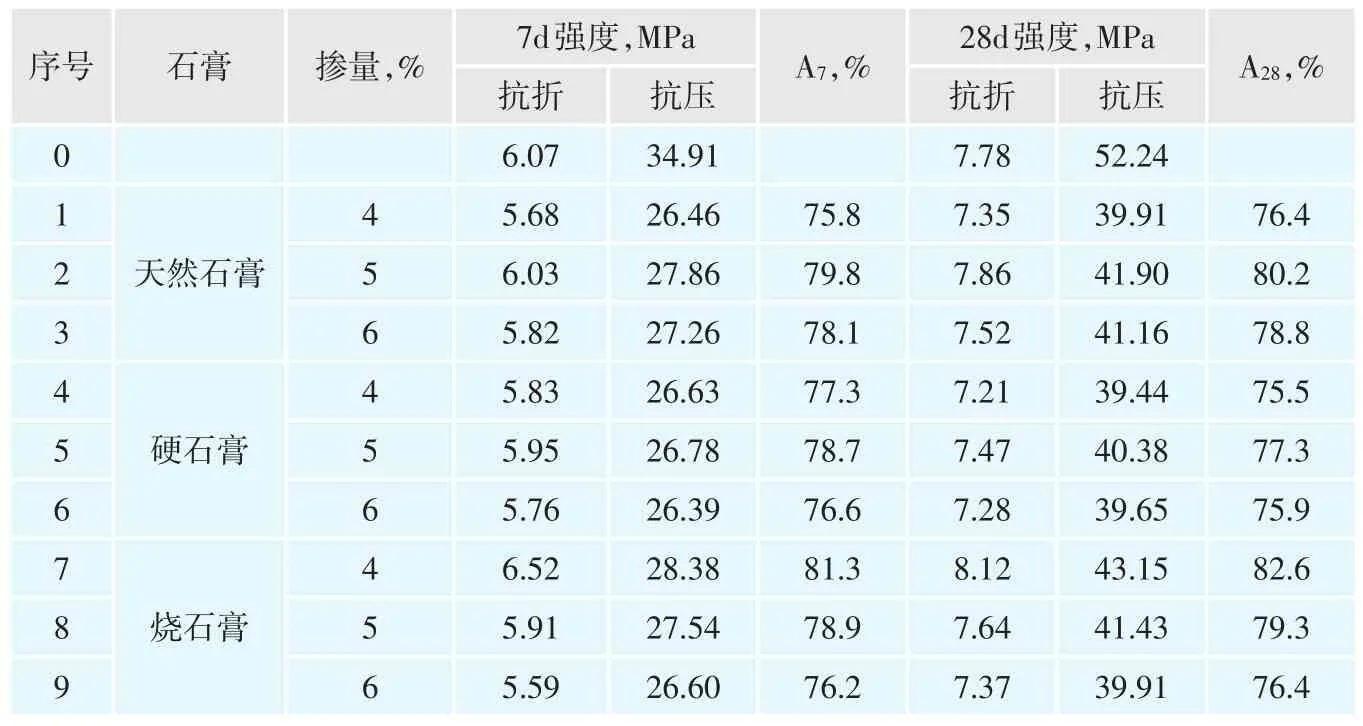

钢渣的化学活化是通过加入晶核并提高液相碱度的方法来加速钢渣的水化硬化。常用的激发剂有石膏、熟料、石灰和碱金属的硅酸盐、碳酸盐或氢氧化物等。碱金属的硅酸盐、碳酸盐包括硅酸钠、硅酸钾、碳酸钠、碳酸钾等,氢氧化物(如氢氧化钠)也可作为钢渣的激发剂,但由于这些化工用品成本相对较高,一般只用于实验研究,工业生产中很少采用。工业生产中用得最多的激发剂还是常见的石膏激发剂,包括二水石膏(俗称天然石膏 CaSO4·2H2O)、半水石膏(俗称烧石膏 CaSO4·1/2H2O)和无水石膏(俗称硬石膏CaSO4)等。石膏在钢渣水泥中的作用不仅是缓凝剂,而且也是激发剂,石膏品种和掺量对钢渣水泥的强度有很大的影响[2]。为此,本实验选用三种不同的石膏:天然石膏、硬石膏和烧石膏为激发剂,并分别以4%、5%、6%的掺量掺入到比表面积为646.2m2/kg(粉磨时间30min)的钢渣尾泥粉中,通过实验研究检测其活性指数,实验结果见表4。

从表4中的实验数据可以看出,石膏类激发剂对球磨钢渣尾泥粉活性的激发效果比较明显,三种石膏掺入尾泥样品后,其各龄期力学强度均有一定幅度的提高,烧石膏的活化激发效果最好,当掺入4%的烧石膏时,尾泥的活性指数A7和A28分别为81.3%和82.6%,达到一级钢渣微粉的国标要求;天然石膏的激发效果次之,当掺入5%的天然石膏时,尾泥的活性指数A7和A28分别为79.8%和80.2%,也能达到一级钢渣微粉的国标要求;硬石膏的活化激发效果则不太理想,掺入烧石膏的尾泥样品活性指数均达不到一级微粉的国标要求。因为,在无水、半水和二水石膏中,无水石膏溶解速度与溶解度较大,可提高钙矾石的形成速度,有利于提高钢渣水泥的早期强度,但对后期强度的改善有限;而烧石膏溶解速度较缓,具有逐步溶出的特点,可促进水化过程,能提高钢渣水泥早期强度和后期强度,所以对钢渣的激发作用最为明显[1]。但由于烧石膏是天然石膏在750℃以上经高温煅烧的产品,其生产成本明显高于天然石膏。

表4 化学活化实验数据表

表5 复合微粉钢渣水泥实验数据

在石膏掺量方面,天然石膏和烧石膏以5%的掺入量效果比较好,而当硬石膏的掺量为4%时,活化效果最佳。因为石膏的活化激发成分主要是SO3,石膏中SO3的含量不同,掺入量的影响也会不同。当试样中的SO3含量过高时,则会导致石膏在微粉中的局部富集,使得纯度高的石膏很难均匀有效地分布在钢渣中,最终影响其强度的发展。

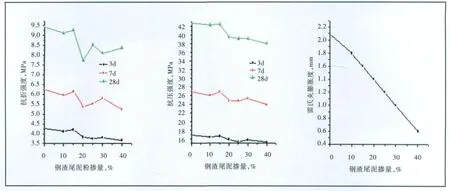

图2 钢渣尾泥在复合微粉中掺量对钢渣水泥性能的影响

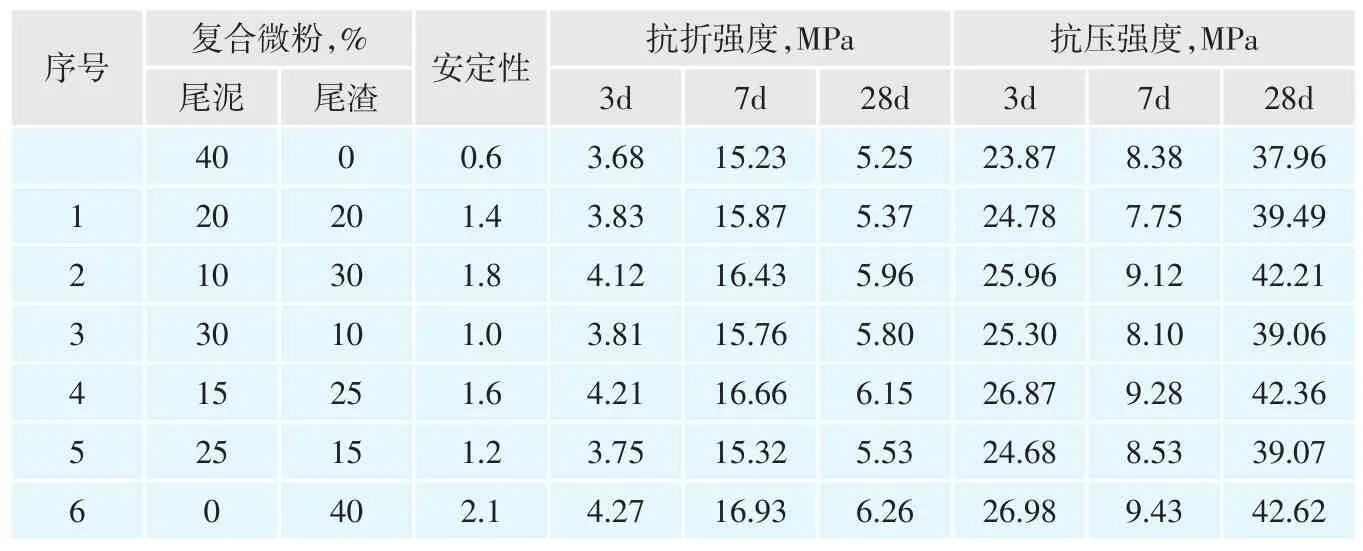

3.3 钢渣尾泥粉在水泥中应用的实验研究

钢渣尾泥粉的活性较低,早期强度较好,后期强度偏低,但所配制的钢渣水泥的安定性稳定,而由钢渣尾渣粉所配制的钢渣水泥早期强度偏低,后期强度较好,但安定性不如钢渣尾泥粉稳定,这两种微粉在性能上可能存在互补性。因此,本实验以20%水泥熟料粉(485.5 m2/kg)、35%高炉渣粉(553.5m2/kg)、40%尾泥粉(646.2 m2/kg)和尾渣粉(427.5.2m2/kg)的复合微粉,5%石膏粉(436.7m2/kg)为基本配方,改变尾泥粉和尾渣粉之间的混合比例进行配比实验,研究二者之间的相互影响关系。实验结果数据如表5所示。

从表5中的数据可以看出,随着复合钢渣粉中尾泥粉掺量的增加、尾渣粉掺量的减少,钢渣水泥样品的各龄期力学强度呈现降低的趋势,但在掺入了尾渣粉的样品中,其力学强度均比没有掺入尾渣粉的纯尾泥粉样品的力学强度高,表明尾渣粉的水硬胶凝活性比尾泥粉的活性高。而钢渣水泥安定性的检测结果则表明,随着钢渣尾渣粉在复合微粉中比例的增加,雷氏夹的偏移量增加,表明钢渣水泥样品的安定性降低,说明钢渣尾渣粉的活性虽好,但其安定性却不如钢渣尾泥粉稳定,主要是因为其活性和游离氧化钙同时被水消解了的缘故。

4 结论

(1)物理活化法可以显著改善钢渣尾泥的活性,尾泥粉磨60min以上时,尾泥粉能达到一级微粉的活性要求,但成本比较高。

(2)石膏类激发剂对球磨钢渣尾泥化学活化效果较好,对尾泥的活性有明显的改善,烧石膏的激发效果最好,天然石膏次之,硬石膏效果不佳,烧石膏掺入4%,或者天然石膏掺入5%时,尾泥粉的活性均能达到一级微粉的国标要求。

(3)钢渣尾泥粉和钢渣尾渣粉存在互补性,将二者进行复合配比配制钢渣水泥时,尾渣粉可以提高钢渣水泥的力学强度,而尾泥粉则可以改善钢渣水泥的体积安定性。

[1]许远辉,陆文雄,王秀娟,等.钢渣活性激发的研究现状与发展[J].上海大学学报(自然科学版),2004(2):91-95.

[2]张同生,刘福田,王建伟,等.钢渣安定性与活性激发的研究进展[J].硅酸盐通报,2007(5):980-984.

Experimental Study on Activation Technology of Steel Slag Mud Produced in the Ball Milling of BOF Slag

LIU Zhi-wei,XU Qian,LI Zhi-feng,CHONG Zhen-yu,SUN Qing-liang

(LAIWU STEEL GROUP.LTD,Shandong Laiwu,271104)

Steel slag mud is a byproduct generated after the wet ball milling and magnetic separation of BOF slag,whose hydraulic cementitious property is relatively poor.The physical and chemical activation technologies of steel slag mud were introduced.The experimental results show that physical activation can significantly improve the mud activity.The stimulating agent,such as gypsum and its related products,shows good chemical activation effect on the mud.When mixed with 4%plaster of Paris or 5%natural gypsum,the activity of mud powder can meet the national standard for the first-class micro-powder.Complementarities exist between the mud powder and the slag powder,both of which can be mixed in proper proportions to produce steel slag cement.The slag powder favors the increase of mechanical properties while the mud powder improves the volume stability of steel slag cement.

BOF slag;Steel slag mud;Activation;Activity

TQ172.639

A

1001-6171(2011)01-0041-04

2010-06-22; 编辑:赵 莲

刘智伟(1978-),男,湖南望城人,2004年硕士毕业于武汉科技大学化学工艺专业。现为莱钢技术研发中心工程师,首席研究员,北京科技大学在读博士研究生,主要从事生态工业技术研究工作。