MoO3在多孔γ-Al2O3中固熔分散的研究*

康婷霞毕翱翔朱俊

MoO3在多孔γ-Al2O3中固熔分散的研究*

康婷霞 毕翱翔 朱俊

(武汉大学物理系,武汉430072)

(2010年5月11日收到;2010年9月13日收到修改稿)

用MoO3与多孔γ-Al2O3载体以机械混合法制备了一系列MoO3/γ-Al2O3样品.用扫描电子显微镜、X射线衍射、X射线光电子能谱分析、综合热分析(TG/DTA)和正电子湮没谱学研究了MoO3加载于γ-Al2O3后固熔分散过程.分别测量了不同含量的MoO3/γ-Al2O3经不同温度与不同时间烘烤后,以及采用逐步加载方式所得样品的正电子寿命谱.实验结果揭示了MoO3的热扩散过程:表现为MoO3逐步向载体的外表面、二次孔以及微孔中扩散;采用逐次加载方式能使MoO3更有效地在γ-Al2O3载体中分散;碾磨对MoO3的热扩散过程有影响.

正电子湮没谱学,三氧化钼,分散,逐次加载

PACS:78.70.Bj,68.35.Fx

1.引言

活性金属组分在多孔材料中的分散一直是人们感兴趣的问题,为此已建立了许多物理模型来研究多孔材料[1]及活性组分在其中的分散过程[2,3].由于有很强的应用价值及不溶于水等性质,MoO3常被用于研究其在多孔载体中的分散.其中,最简单的加载方法是将MoO3粉体与多孔载体γ-Al2O3直接机械混合,再通过热分散,可在远低于MoO3熔点温度下实现活性物种钼的分散.这是由于分散后体系的熵明显增加,而且钼在多孔表面生成新键,其强度与未分散时相当,结果导致体系的总自由能下降.有文献指出,在MoO3/γ-Al2O3样品中,MoO3是以单层分散于载体的内表面上,并有部分生成Al2(MoO4)[4,5]3;其单层分散的阈值为0.24 g/g[6](相当于MoO3含量为19.35%);还有人用X射线衍射(XRD)、激光拉曼光谱法测定MoO3在γ-Al2O3中的分散容量[7,8];也有人用正电子湮没谱学研究Mo/Al2O3催化剂的内表面状态[9,10].

目前有很多手段可以表征金属活性物种在多孔材料中的分散,如XRD、X射线光电子能谱(XPS)分析、扫描电子显微镜(SEM)、红外光谱(IR)等.正电子湮没谱学也常被用于多孔材料孔径及孔内表面状态的研究[11,12],并从理论上研究正电子在多孔材料中的寿命[13,14].本文采用机械混合法将MoO3微晶粉体加载于多孔γ-Al2O3中,研究了MoO3在多孔载体γ-Al2O3中的固熔分散过程,用SEM,XRD,XPS,综合热分析技术(TG/DTA)和正电子湮没寿命谱学来研究烘烤温度、MoO3含量、烘烤时间以及不同的加载方式对MoO3在γ-Al2O3中固熔分散过程的影响.

2.实验方法

2.1.样品制备

将MoO3微晶粉体与多孔γ-Al2O3原粉以不同的质量比通过机械混合得到MoO3/γ-Al2O3样品,并分别将γ-Al2O3原粉与MoO3/γ-Al2O3粉末经碾磨压片形成直径为10 mm的薄片.再将样品分为5组:A组,将γ-Al2O3原粉及MoO3/γ-Al2O3(10%,以MoO3质量计)样品分别经100—600℃下烘烤1 h; B组,将MoO3/γ-Al2O3(10%)分别经500℃烘烤1—4 h;C组,分别将含量为1.0%,3.0%,5.0%,8.0%,10%,15%,20%的MoO3/γ-Al2O3经500℃烘烤1 h;D组,将含量为3.0%,6.3%,9.0%,14.3%,18.2%的MoO3/γ-Al2O3分别经500℃烘烤1 h,2 h,3 h,5 h,6 h;E组,首先配成含量为3.0%的MoO3/γ-Al2O3经500℃烘烤1 h的样品,然后,依次再添加一定量的MoO3,并再经碾磨混合及500℃烘烤1 h,逐次配成MoO3含量为6.3%,9.2%,11.6%,14.8%,19.4%的MoO3/γ-Al2O3共6种样品.

2.2.实验测量

测量中采用FEI Nova NanoSEM 630型SEM,样品为表面喷铂的粉末样,观察样品的形貌,并采用能量色散谱(EDS)测量样品不同位置的Mo含量.采用德国BRUKER AXS公司生产的D8 ADVANCE型XRD仪,Cu阳极,40 kV/40 mA,扫描速度为4°/ min.采用英国KROTOS公司生产的800 SIMS型XPS仪,分辨率为0.9 eV/104,信背比为30∶1.热分析采用德国耐驰公司生产的Thermal Analyzer型综合热分析仪,测量样品的热重(TG)和差热分析(DTA)性质,温度范围从室温到800℃,升温速度为10℃/ min,氩气保护.所有正电子寿命谱测量均在室温真空(1.5 Pa)下进行,且保持测量参数不变,每个谱的计数为1.5×106.

3.结果与讨论

实验中的γ-Al2O3由抚顺石油化工研究院提供,是由假一水氧化铝脱水制得.其孔主要有两种形式:微孔(平均孔径约为0.9 nm)与二次孔(平均孔径为7.7 nm),比表面积为183 m2/g.在一定的条件下,金属离子能通过活性中心与载体发生相互作用,从而影响金属离子在载体内表面上分散.

3.1.SEM实验结果

图1纯MoO3与MoO3/γ-Al2O3(10%)样品的SEM形貌图(a)纯MoO3;(b)碾磨后未烘烤;(c)经300℃烘烤后;(d)经600℃烘烤后

图1 为纯MoO3与MoO3/γ-Al2O3(10%)原样及经不同温度烘烤后样品的SEM形貌图.由图1可以知道纯MoO3的表面非常光滑,呈典型的微晶形貌;对于碾磨后未烘烤的样品,MoO3在电子显微镜下很容易找到,且表面不再光滑,这是因为研磨导致了MoO3表面非晶化;对于300℃烘烤后的样品,表面非晶化的MoO3开始分散,因此电子显微镜下的MoO3再次变得光滑;样品经600℃烘烤后,绝大部分的MoO3已经分散到了样品中,在电子显微镜下很难找到MoO3晶体,所剩的MoO3呈典型的微晶形貌.显然,样品经过碾磨后,表面的MoO3非晶化,这些非晶化的MoO3更容易热分散,即碾磨对于MoO3在γ-Al2O3上的热分散起着一定的作用.

3.2.XRD实验结果

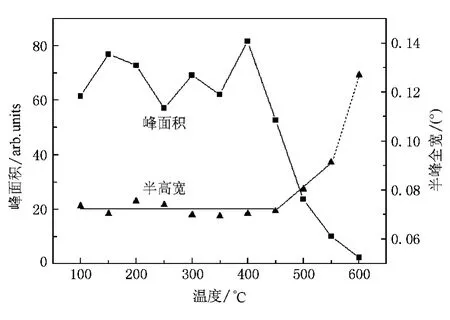

在XRD实验中,Al2(MoO4)3的特征峰(2θ= 23.50°)表现得极不明显,这可能是由于MoO3在载体中主要表现为单层分散所致.图2为MoO3/γ-Al2O3(10%)经不同温度烘烤1 h后MoO3的特征峰(2θ=27.34°)面积与半峰全宽随烘烤温度的关系.由图2可知,当烘烤温度在400℃以下,峰面积保持不变,峰宽也保持不变,说明MoO3晶粒含量不变,晶粒的大小未发生显著变化.当烘烤温度达到400℃以上,随着烘烤温度的上升,峰的面积逐渐下降,而峰宽逐渐增大,表明MoO3晶粒数量逐渐减少,晶粒大小也在减小,即只有在高于400℃的温度烘烤下,MoO3的分散才明显地表现出来;烘烤温度越高,这种分散越明显.显然,经500℃烘烤1 h后,虽有大部分的MoO3扩散于载体之中,但还有相当一部分MoO3微晶存在,这样我们就可以用不同的方式来表征500℃的烘烤对其扩散的影响.

图2 MoO3/γ-Al2O3(10%)烘烤后MoO3特征峰面积与半峰全宽随烘烤温度的变化

图3 为不同含量的MoO3/γ-Al2O3样品经过500℃烘烤1 h后的XRD特征峰(2θ=27.34°)半高宽.当MoO3含量小于8%时,XRD谱中MoO3特征峰不明显.当MoO3含量大于8%时,特征峰的半峰全宽逐渐减小.这表明碾磨使样品外表面出现了非晶化.随着含量的增多,各MoO3微晶之间的相互热扩散增多.换言之,随着含量的增多,高温退火使得原非晶区有所晶化,原微晶区略有增大,表现为特征峰的半峰全宽随含量的增加而略有下降.这也说明碾磨对于MoO3的热分散有影响.

图3 MoO3/γ-Al2O3经500℃烘烤后的XRD特征半峰全宽随含量的变化

3.3.XPS实验结果

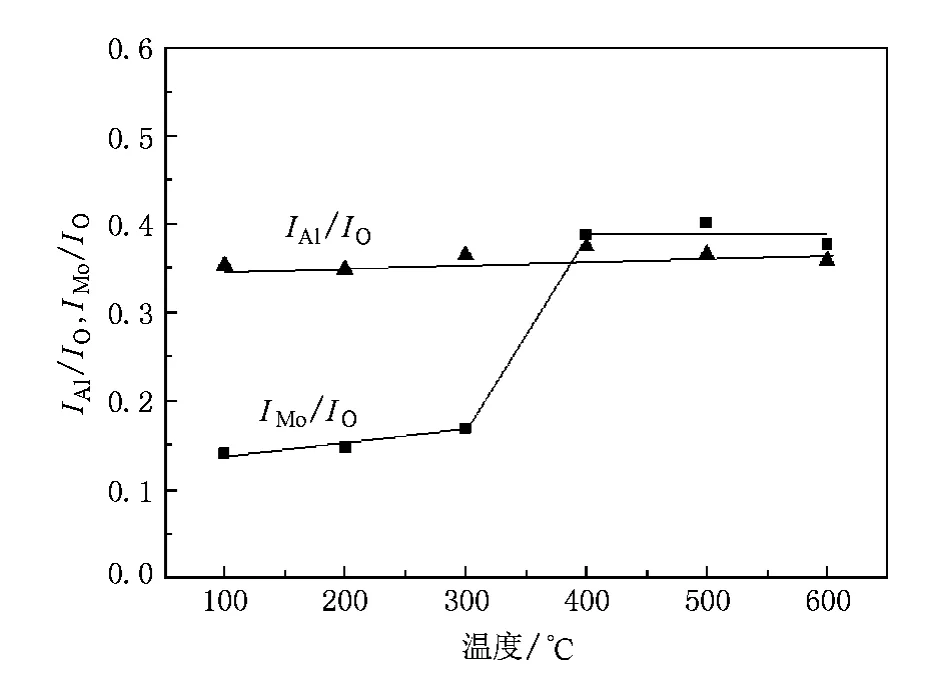

图4为MoO3/γ-Al2O3(10%)样品分别经不同温度烘烤后的XPS谱中钼峰与氧峰的强度比(IMo/ IO)与铝峰与氧峰的强度比(IAl/IO)随烘烤温度的变化.由图4可知,经低温烘烤后,IMo/IO很小,即Mo峰强度很小,几乎被淹没在其背景噪声中,表明低于400℃的烘烤还不能使MoO3明显分散;随着烘烤温度的升高,Mo峰明显增高,这是由于高于400℃的烘烤后,就可使Mo在外表面明显地分散.从IAl/IO=0.37,且几乎不随烘烤温度变化可知,由于铝原子较小,铝原子主要处于氧原子间隙之中,而Mo原子也主要处于氧原子间隙之中,所以,Mo离子的单层分散不会直接影响到IAl/IO的值.从热分散后的IMo/IO=0.4,略大于IAl/IO值,表明MoO3在外表面己均匀地单层分散.

图4 MoO3/γ-Al2O3(10%)样品的XPS谱中IMo/IO与IAl/IO随烘烤温度的变化

3.4.热分析结果

实验分别测量了γ-Al2O3载体原粉、MoO3/γ-Al2O3(10%)原样及MoO3/γ-Al2O3(10%)经500℃烘烤后的DTA和TG,结果如图5所示.3种样品在DTA图中87℃左右都有一个明显的吸热峰,同时在TG图中明显下降,说明样品在87℃左右脱去物理吸附水.从纯γ-Al2O3载体看,整个热失重过程可分为脱去物理吸附水(小于150℃)与脱去(由表面活性羟基与质子酸结合而形成的)化学吸附水(大于150℃)两部分,其中,脱去化学吸附水可以分为3段:脱去表面化学吸附水(150—350℃),脱去体内化学吸附水(350—600℃),及脱去骨架上的化学吸附水(600—800℃);3段失重分别为5.1%,4.4%,1.4%.对于MoO3/γ-Al2O3(10%)原样,脱去化学吸附水也可以分为类似的3段,3段失重分别为9.6%,9.0%,1.4%.在250—300℃有一个明显的放热峰,这是由于Mo离子取代γ-Al2O3活性表面上的质子酸,加速了脱去化学吸附水.在350—500℃有一个吸热峰,从样品失重9.0%可知,这是γ-Al2O3脱去其体内化学吸附水所致.对于MoO3/γ-Al2O3(10%)烘烤后的样品却没有这两个峰,与纯载体的相似,3段失重分别为4.2%,2.0%,0.9%,这表明Mo离子取代了质子酸后不仅使表面化学吸附水减少,而且使体内的化学吸附水减少.3种样品在600—800℃内脱附量相当,且有放热出现,表明高温烘烤会脱去体内骨架上的化学吸附水,导致孔坍塌,形成α相.

图5 γ-Al2O3,MoO3/γ-Al2O3(10%)原样和经500℃烘烤1 h后的DTA和TG(a)DTA图;(b)TG图

3.5.正电子湮没谱学结果

正电子是电子的反粒子.当高能正电子由放射源射向样品后,在几个皮秒内热化.热化后的正电子除了能与电子直接发生湮没或形成仲正电子素(p-Ps)后再湮没产生γ光子(其寿命都不超过0.5 ns)外,还有一部分正电子能与表面价电子形成正正电子素(o-Ps,其本征寿命为142 ns).由于载体表面存在着猝灭效应,因此可以利用o-Ps的寿命及相应的强度对材料微结构的敏感变化来研究其结构性质[15].

所测样品的正电子寿命谱用PATFIT程序拟合.在γ-Al2O3载体中存在4个寿命分量[16].τ1对应着正电子在体相中的湮没和p-Ps的湮没,τ2对应着正电子在孔中的自由湮没,长寿命分量τ3和τ4分别为o-Ps在γ-Al2O3微孔和二次孔中的湮没寿命.

3.5.1.烘烤温度对分散的影响

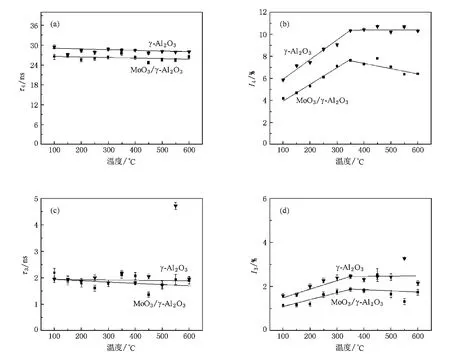

图6为纯γ-Al2O3和MoO3/γ-Al2O3(10%)的τ4,I4及τ3,I3随烘烤温度的变化.由图6可知,对于纯γ-Al2O3样品而言,从100℃至600℃,τ4基本不变,I4先升高后保持不变.这是因为在低于600℃烘烤下,γ-Al2O3的二次孔结构基本不变,随着烘烤温度的增加,γ-Al2O3脱去化学吸附水的数量增多,使得载体表面的铝氧八面体所带负电显现,而这对正电子有吸引作用,从而使生成o-Ps的数量增加,导致I4上升.当温度高于350℃时,γ-Al2O3基本脱去了表面化学吸附水,I4保持不变;同时载体的二次孔径不变,使得τ4不变.同样,对于微孔,τ3和I3的变化也可得类似的结果.上述结果表明,低于350℃烘烤主要脱去表面化学吸附水,而高于350℃烘烤主要脱去体相中的化学吸附水.

图6 纯γ-Al2O3和MoO3/γ-Al2O3(10%)的τ4,I4及τ3,I3随烘烤温度的变化(a)τ4;(b)I4;(c)τ3;(d)I3

MoO3/γ-Al2O3(10%)经100℃烘烤,仅脱去物理吸附水,MoO3不能发生扩散,因而,其二次孔中的τ4与纯γ-Al2O3载体的基本相同;同时,由于MoO3表面的氧离子会吸引一部分正电子直接湮没,表现为I4比纯γ-Al2O3载体的低.在烘烤过程中,Mo离子获得了热能,由表面向内扩散.随着烘烤温度升高,越来越多的MoO3在二次孔中扩散,使二次孔径略有减小,表现为τ4随烘烤温度的增加略有减小;同样,Mo离子在扩散中以取代质子酸的形式与载体相互作用,减弱了二次孔内铝氧八面体所带的负电,使得I4的变化与纯γ-Al2O3载体相比速度减缓.当烘烤温度从100℃上升到350℃时,ΔI4=略有增加,表明在低温烘烤时仍有少量的Mo离子扩散;当烘烤温度在350—600℃时,ΔI4明显增加,表现为有大量的Mo离子扩散.同样,随着烘烤温度的改变,τ3,I3也发生与τ4,I4类似的变化,然而的变化明显低于ΔI4,说明MoO3在载体二次孔中分散的同时只有少量MoO3向载体的微孔中分散.这个结果显然与以上所述的热分析结果是一致的,Mo离子在低于350℃烘烤下就基本上能完成与载体表面相互作用过程,高于350℃烘烤下Mo离子的分散就明显地改变了载体内表面状态.

3.5.2.烘烤时间对分散的影响

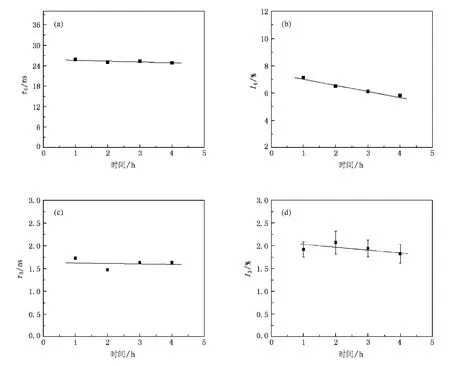

图7为MoO3/γ-Al2O3(10%)样品的τ4,I4及τ3,I3随烘烤时间的变化.由图7可以看出,MoO3/γ-Al2O3(10%)经500℃烘烤1 h增加到4 h时,τ4只有微小的变化,I4随着烘烤时间的增加而下降.这说明从MoO3微晶到MoO3均匀分散于载体的二次孔中是需要一定时间的.同样,τ3和I3的变化表明MoO3在微孔的分散过程与其在二次孔中类似,只不过是相应的扩散量要少些.

图7 MoO3/γ-Al2O3(10%)的τ4,I4及τ3,I3随烘烤时间的变化(a)τ4,(b)I4,(c)τ3,(d)I3

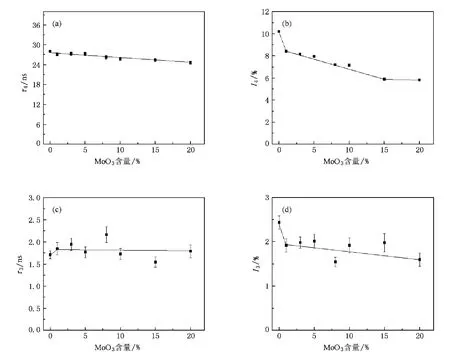

3.5.3.MoO3含量对分散的影响

图8为MoO3/γ-Al2O3经500℃烘烤1 h后的τ4,I4及τ3,I3随MoO3含量的变化.由图8可知,τ4随含量的增加而呈线性减少,表明MoO3近似均匀地在二次孔中扩散;I4先线性减少至15%,然后不变,表明在低于15%时为单层分散,高于15%为多层分散;τ3与I3随着的含量增加而略有减少,也表明只有少量的MoO3进入了微孔.

3.5.4.不同加载方式对分散的影响

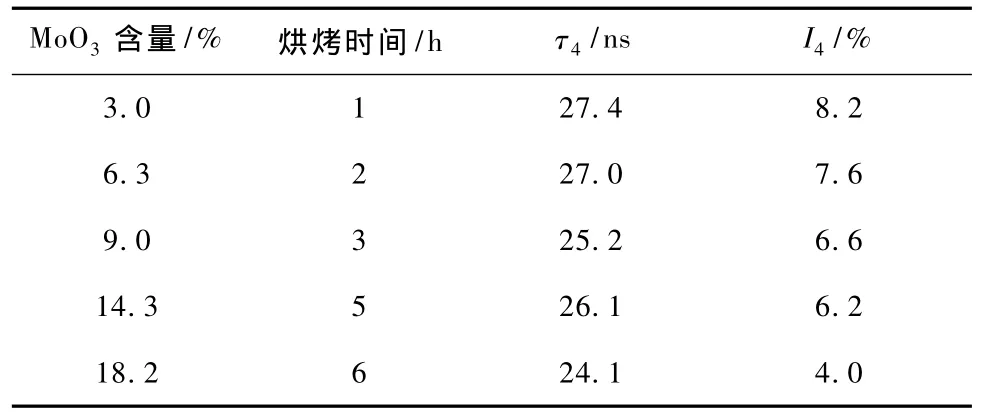

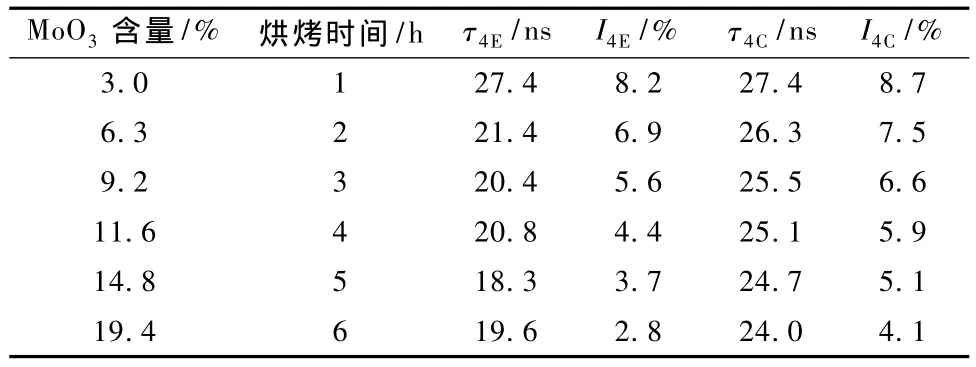

从图7和图8可以知道,MoO3经500℃烘烤后在载体中的扩散程度与含量及烘烤时间有关.为了进一步分析其扩散与含量及烘烤时间的关系,我们又分别测量了不同含量经不同时间烘烤后的MoO3/ γ-Al2O3样品(D组样品),其τ4与I4值列于表1.

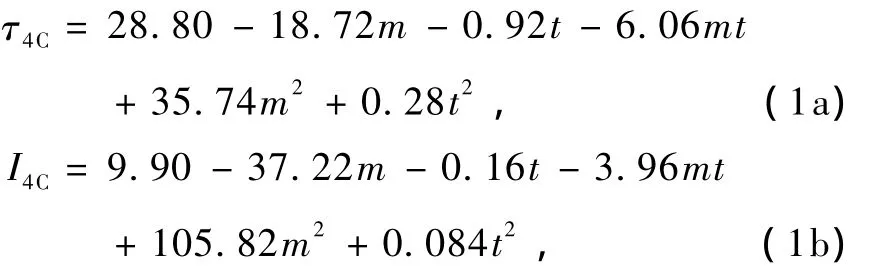

B,C,D这3组样品都是一次混合形成所需MoO3/γ-Al2O3样品,之后经500℃烘烤不同时间制得的.将3组数据进行完全二次拟合,得到τ4C与I4C的拟合表达式为

其中m表示MoO3含量在样品中的百分比,t表示烘烤时间,以小时为单位.

显然,在τ4C与I4C的拟合表达式中,m与t的一次项为负,而二次项为正,表明在MoO3的分散过程中,开始扩散较明显,随时间的增加而减慢,最后达到均匀,这一点与文献[17]中所提出的扩散动力学方程一致.对于低含量而言,扩散相对较明显;相反,对于高含量而言,由于MoO3微晶之间的相互扩散,使得扩散到载体中的MoO3相对有效量变少.这一点与SEM及XRD的结果一致,它表明在描述上述扩散过程中不能只用单点源扩散方程所描述,而应该用有源连续性方程来描述.同时,拟合表达式还表明,MoO3在分散过程中m和t是彼此相关的,高含量短时间烘烤与低含量长时间烘烤相当;其交叉项mt为负也说明了高含量长时间烘烤更有利于分散.

图8 MoO3/γ-Al2O3的τ4,I4及τ3,I3随MoO3含量的变化(a)τ4,(b)I4,(c)τ3,(d)I3

表1 不同含量的MoO3/γ-Al2O3样品经500℃烘烤后τ4和I4的值

为了进一步揭示MoO3含量对扩散的影响,我们利用逐次小量地增加其含量与烘烤,并分别测量其τ4E与I4E(E组样品),其结果列于表2.表2中的烘烤时间为形成样品的总烘烤时间.作为对比,表2还列出了用一次加载方式所得的拟合表达式计算得到的相应τ4C和I4C值.

与由拟合表达式计算所得τ4C和I4C对比可知,E组样品得到的τ4E和I4E值变化比较明显,即随着样品中MoO3含量的增加及烘烤时间的加长,τ4E和I4E值下降更快.这一变化表明,MoO3在载体中的扩散与样品的加载方式有关,采用逐次加载的方式,更有利于MoO3在γ-Al2O3载体中的分散.

表2 E组样品的τ4E与I4E结果以及根据拟合表达式计算得到的τ4C和I4C值

总之,对于MoO3/γ-Al2O3固-固分散体系,单层分散过程对于载体表面是一级反应,其速率常数不仅与两相的性质、配比以及分散温度和时间有关,还与加载方式有关.

4.结论

用机械混合法得到的样品,随烘烤温度的增加,MoO3能以固熔方式逐渐分散到多孔γ-Al2O3载体中,并以取代质子酸的方式与γ-Al2O3发生相互作用.实验结果揭示了MoO3微晶在多孔γ-Al2O3载体中分散的微观过程;我们可以用经验公式来描述烘烤时间与含量对500℃烘烤后MoO3热分散的影响,其中含量与烘烤时间之间具有明显的关联.碾磨对于MoO3在γ-Al2O3上的分散起着积极作用; 500℃烘烤就可明显地观察到MoO3的扩散,其扩散过程为首先在外表面扩散上,其次在二次孔中扩散,再次在微孔中扩散;长时间烘烤及高含量有利于MoO3在其中的分散;采用逐次加载方式,MoO3能更有效地在γ-Al2O3载体中分散.

[1]ˇCapek P,Hejtmánek V,Brabec L,ZikánováA,Koˇciˇrík M 2007 Chem.Eng.Sci.62 5117

[2]KoˇcíP,těpánek F,Kubíˇcek M,Marek M 2007 Chem.Eng.Sci.62 5380

[3]Dong L,Chen Y 2000 Chin.J.Inorg.Chem.16 250(in Chinese)[董林、陈懿2000无机化学学报16 250]

[4]Xu X P,Zhao B Y,Xie Y C,Tang Y Q,Yang X C 1992 Chin.J.Catal.13 97(in Chinese)[徐献平、赵璧英、谢有畅、唐有祺、杨先春1992催化学报13 97]

[5]Liu Y J,Xie Y C,Ming J,Liu J,Tang Y Q 1982 Chin.J.Catal.3 262(in Chinese)[刘英骏、谢有畅、明晶、刘军、唐有祺1982催化学报3 262]

[6]Xiao F S,Zheng S,Sun J M,Yu R B,Qiu S L,Xu R R 1998 J.Catal.176 474

[7]Zhang Y H,Xu Y D,Shi Y Z 1987 Chin.J.Catal.8 27(in Chinese)[张谊华、徐奕德、石映祯1987催化学报8 27]

[8]Liu Y J,Xie Y H,Li C 1984 Chin.J.Catal.5 234(in Chinese)[刘英骏、谢有畅、李册1984催化学报5 234]

[9]Zhang H J,Wang D,Chen Z Q,Wang S J,Xu Y M,Luo X H 2008 Acta Phys.Sin.57 7333(in Chinese)[张宏俊、王栋、陈志权、王少阶、徐友明、罗锡辉2008物理学报57 7333]

[10]Luo X H,He J H 2003 Acta Petrol.Sin.19 1(in Chinese)[罗锡辉、何金海2003石油学报19 1]

[11]Zhu J,Wang L L,Ma L,Wang S J 2003 Acta Phys.Sin.52 2929(in Chinese)[朱俊、王莉莉、马莉、王少阶2003物理学报52 2929]

[12]Kobayashi Y,Ito K,Oka T,Hirata K 2007 Radiat.Phys.Chem.76 224

[13]Dong X J,Hu Y F,Wu Y Y 2010 Chin.Phys.B 19 013601

[14]Chen X L,Xi C Y,Ye B J,Weng H M 2007 Acta Phys.Sin.56 6695(in Chinese)[陈祥磊、郗传英、叶邦角、翁惠民2007物理学报56 6695]

[15]Lu T,Yu W Z,Zhou H Y,Zhu G H,Wang X F,Wang C 2001 Chin.Phys.10 145

[16]Zhu J,Wang S J,Luo X H 2003 Radiat.Phys.Chem.68 541

[17]Guo H Y,Wang Z X,Liu Y J,Gao L,Fang G,Tang Y Q 1990 J.Mol.Catal.4 188(in Chinese)[郭洪猷、王作新、刘英骏、高岚、方刚、唐有祺1990分子催化4 188]

PACS:78.70.Bj,68.35.Fx

Solid state dispersions of Mointo porousγ-*

Kang Ting-Xia Bi Ao-Xiang Zhu Jun

(Department of Physics,Wuhan University,Wuhan 430072,China)

(Received 11 May 2010;revised manuscript received 13 September 2010)

A series of the MoO3/γ-Al2O3samples is prepared by mechanically mixing MoO3withγ-Al2O3powder.The solid state dispersion of the MoO3in to the porousγ-Al2O3is studied by SEM,XRD,XPS,TG/DTA,and positron annihilation spectroscopy.The positron annihilation lifetime spectra of the MoO3/γ-Al2O3are measured as a function of the mass ratio of MoO3,heating temperature,heating time and in a way that the MoO3is loaded gradually,separately.The experimental results show the process of the thermal dispersion of the MoO3into theγ-Al2O3support.It is shown that the MoO3disperses into the outer surface first,and then into the secondary pores and the micro pores.The gradual Loading can make MoO3effectively dispersed intoγ-Al2O3.Grinding can also affecte the thermal dispersion process.

positron annihilation spectroscopy,molybdenum trioxide,dispersion,loading gradually

*国家自然科学基金(批准号:10675093)资助的课题.

.E-mail:zhuj@whu.edu.cn

*Project supported by the National Natural Science Foundation of China(Grant No.10675093).

Corresponding author.E-mail:zhuj@whu.edu.cn