利用冶炼中高温烟气进行余热发电

□文/刘颖 姚文力

沈阳有色冶金设计研究院

利用冶炼中高温烟气进行余热发电

Waste Heat Power Generating by Using High-Temperature Gas During the Process of Smelting

□文/刘颖 姚文力

沈阳有色冶金设计研究院

本文介绍了二次利用冶炼生产中高温烟气,通过余热锅炉产生蒸汽带动抽汽凝汽式饱和蒸汽透平汽轮发电组,进行余热发电的过程。该项目的模式使能源得到充分利用,符合国家要求低碳环保节能减排方针。进一步提高企业社会效益和经济效益。

余热是在一定经济技术条件下,在能源利用设备中没有被利用的能源,也就是多余、废弃的能源。它包括高温废气余热、冷却介质余热、废汽废水余热、高温产品和炉渣余热、化学反应余热、可燃废气废液和废料余热以及高压流体余压等七种。根据调查,各行业的余热总资源约占其燃料消耗总量的17%~67%,可回收利用的余热资源约为余热总资源的60%。赤峰富邦铜业有限责任公司建成的铜冶炼厂余热发电机组工程项目,铜冶炼厂生产过程中对所排放的高温烟气加以收集、利用,使余热锅炉产生的蒸汽,驱动汽轮机发电机组,所发的电与厂内电并网。本文对该工程可行性、硬件选择、工艺生产流程及技术条件进行充分的论述。

一、余热回收系统

赤峰富邦铜业有限责任公司年产10万吨铜冶炼厂。侧吹炉烟气带动一台产汽18t/h余热式蒸汽锅炉,二台转炉产生烟气各带动一台产汽9t/h余热式蒸汽锅炉,蒸汽总量36t/h。

余热蒸汽锅炉参数:

(1) 蒸汽压力: 4.2 MPa;(2) 蒸汽温度: 255 ℃。

二、余热利用

针对余热蒸汽锅炉参数选择抽汽凝汽式饱和蒸汽透平汽轮发电机组。透平发机组具有高效率、高稳定性和高可靠性等显著特点。透平壳体采用水平剖分设计,方便机内转子、轴承等部件的安装和维护。转子采用多极叶片设计,提高效率,减少水蚀,增加稳定性和使用寿命。轴承间设计,显著提高转子运转稳定性,并可适应重载工况。独立齿轮箱设计,确保系统高载荷稳定、安全和高效率运行。

入口电液多阀控制,适应较大的蒸汽波动,透平发电机组蒸汽波动适应量并网运行可达到入口流量的5%~7%。

机组应用蒸汽参数:

(1) 入口蒸汽压力: 4.2 MPa( a) ;

(2) 入口蒸汽流量: 36t/h;

(3) 入口蒸汽温度: 饱和温度;

(4) 抽汽压力: 0.6 MPa(a) ;

(5) 抽汽流量: 正常-14.46t/h,最小-0t/h。

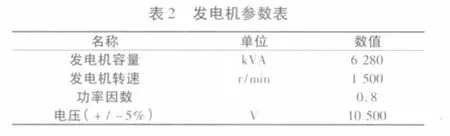

余热蒸汽通过抽汽凝汽式饱和蒸汽透平发电机组,高压蒸汽通过高压透平机做功减温减压后,又根据厂区用汽情况灵活抽汽用于其他低压用汽单元。剩余蒸汽继续进入低压透平机做功。高、低压透平机同轴驱动发电机发电,做功后的乏汽进入冷凝器转变成为凝结水并回收,以达到降低企业生产成本、提高经济效益的目的。机组运行参数见表1,发电机参数表见表2。

三、热力系统

(1) 全部(4.2 MPa) 蒸汽进入高压透平机做功发电后,部分低压蒸汽(0.6MPa) 通过控制抽汽功能供往低压蒸汽管线,依需要供其他用汽单位使用,剩余的蒸汽进入低压汽轮机继续做功发电,最后乏汽进入冷凝器转变成凝结水回收返回锅炉水系统实现循环利用。参见图1热力系统示意图。

(2) 蒸汽系统

主蒸汽系统是从各余热蒸汽锅炉蒸汽管道出口形成主蒸汽母管道,再由蒸汽母管分支接入汽轮机蒸汽入口管道。

(3) 主给水系统

主给水系统从锅炉给水泵出口至锅炉省煤器之间的管路。

(4) 给水除氧及补给水系统

为了保证锅炉给水水质,锅炉给水来自现有化学水处理车间,并经除氧器加热氧后进入锅炉给水泵。

(5) 凝结水系统

凝汽器的乏汽经冷却后产生的凝结水,经凝结水泵加压后送至除氧器。

(6) 循环冷却水系统

是将凝汽器中的乏汽进行间接循环冷却,循环冷却系统包括冷却塔及循环水泵,冷却塔采用机力通风式。

(7) 除灰渣系统

锅炉产生的渣,通过溜渣管排至除渣机,经排渣机冷却后排至室外。

(8) 烟气收尘及冷却系统

通常采用二级收尘一级冷却,第一级采用旋风除尘再经烟气表面冷却器,冷却后的烟气进入第二级电收尘器处理达标排放。

余热发电机组的应用在满足厂区蒸汽合理应用的同时,更可获得发电和回收凝结水双重经济效益。从环境保护及能源节约和回收利用的角度,选择抽汽凝汽式透平发电机组可利用余热蒸汽发电,同时灵活适应厂区蒸汽的使用要求,并回收凝结水,节约用水同时节省了水处理费用,为企业带来可观的经济效益的同时成为企业节能环保的亮点工程。

蒸汽透平发电机组自动化控制系统完善,机组为全自动运行、自我保护完善,机组运行高效稳定。

四、控制系统及构成

现在电站自控系统普遍采用分散控制系统(DCS),本项目采用SIEM ENS 公司SIMATIC PCS7集散控制系统,最终实现对整个自备电站的仪表、电气、DCS 控制系统的完整统一和安全经济运行。PCS7 是一种模块化的基于现场总线的新一代过程控制系统,结合了传统DCS 和PLC 控制系统的优点,系统的所有硬件都基于统一的硬件平台;所有软件也都全部集成在SIM ATIC 程序管理器下。系统使用标准工业以太网和PROFIBUS 网络。设置于电站的计算机系统( DCS) 由现场级和中央控制级组成。根据电站的特点,在位于汽轮机房运转层的电站中央控制室内设置I /O 模件机柜,采集所有来自现场的开关量和模拟量信号并输出驱动信号。现场级完成电动机顺序逻辑控制、工艺过程参数的检测与监控,以及PID 串级、多变量复杂控制等。中央监控级设1个工程师工作站和2个监控操作站,分别由监控管理计算机、液晶显示器和打印机等组成。

具体硬件: 采用七个过程控制机柜——lAPL-7APL。lAPL为电源柜,2APL-6APL为M CC 柜,7APL 为DCS柜。7APL柜内安装一套冗余过程控制器AS4142DP及主I/O机架,处理汽轮发电机组和热管锅炉部分的测点和调节回路。使用5~12 个ET200M 远程控制机架安装各种I/O模块。总信号表如表3 所示。

过程状态监控管理设备为2台OS站(操作员站),1台ES站( 工程师站)。

整个的网络分为下层控制网、上层管理网。下层控制网采用同轴屏敝电缆,通过每个ET200M 上的IM 153 -1通讯卡、带ProfibusDP/PA接口的过程仪表、变频器与AS4142DP控制器互相连接,用于现场信号的采集、处理和控制器的通讯,为Profibus-DP现场通讯网。上层管理网通过OS 站、ES 站和控制器上的CP443-5通讯卡相连接,操作员站、工程师站可以对现场设备的监视、控制和管理,实现数据共享,并能过OS 站、ES站上的D-LINK 网卡连接,主要实现工程师和操作员站之间文件管理、拷贝。

PCS7系统控制策略组态: 对于被控对象而言,基本上只用梯形图和CFC 程序组态。PCS7 将许多逻辑、运算功能形成功能块,在进行程序组态时,如需用到某种逻辑、运算功能,就可在系统的功能块库中找到与之相应的功能块,将其直接拖放至CFC组态画面即可。用户还可利用PCS7提供的一种类PASICAL 语言的SCL 程序结构化控制语言自定义特殊功能块,并存在功能块库中,随意调用。

系统配置及功能: 设置于电站的计算机系统(DCS)由现场级及中央控制级组成。根据电站的特点,在位于汽轮机房运转层的电站中央控制室内设置I/O模件机柜,采集所有来自现场的开关量和模拟量信号并输出驱动信号。现场级完成电动机顺序逻辑控制、工艺过程参数的检测与监控,以及PID串级、多变量复杂控制等。中央监控级设1个工程师工作站和2个监控操作站,分别由监控管理计算机、液晶显示器和打印机等组成。监控操作站的功能包括动态参数的热力系统及工艺流程图显示、动机开/停操作和运行状态显示、形图显示、历史趋势曲线的显示、报警状态的显示、报警状态及运行报告的打印等。

本系统是一个控制功能分散控制、集中监视和管理的控制系统,电站中控室取消了常规模拟仪表盘和模拟流程图,代之以大屏幕彩色图形显示器,更便于运行人员监视和操作,同时大大缩小了中控室的建筑面积。此外系统中还采用了面向过程的语言,硬件均为模块化,使整个系统的操作与维护更加简便,为防止数据丢失和电源干扰,系统采用UPS供电,保证了运行的可靠性。

五、结语

冶炼过程中产生的高温烟气,将其热能通过余热锅炉产生蒸汽再带动汽轮发电机组进行发电,能有效提高二次能源的综合利用率,最大的节约能源降低企业生产成本,提高企业经济效益,推动企业经济快速发展。整个发电工艺过程不需要任何燃料,不对外界排放任何的污染物,并且能降低排气的温度,是节能减排、降低企业生产成本比较有效的途径之一。此类型的余热发电模式符合国家的有关规定政策低碳、节能、环保方针,具有很好的经济和社会效益。余热发电是利国、利民、利于和促进企业和谐发展、科学发展的多赢工程项目。

略