高强度锚杆尾部螺纹断裂受力分析

程 蓬,鞠文君

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013;3.煤炭资源开采与环境保护国家重点实验室 (煤炭科学研究总院),北京 100013)

高强度锚杆尾部螺纹断裂受力分析

程 蓬1,2,3,鞠文君1,2,3

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013;3.煤炭资源开采与环境保护国家重点实验室 (煤炭科学研究总院),北京 100013)

针对高强度高预紧力锚杆支护技术在应用过程中存在锚杆尾部螺纹脆性断裂的问题,分析了锚杆螺纹断裂形式和原因,建立了锚杆尾部螺纹受力模型。根据断裂力学理论,得出裂纹应力强度因子大小表达式,并利用 K准则,计算出在不同轴力和不同角度条件下锚杆发生断裂时裂纹临界尺寸 ac大小,并提出了防止锚杆尾部螺纹脆断的措施。

锚杆尾部螺纹;受力分析;脆性断裂

巷道支护是煤炭开采中的一项关键技术,合理、安全、可靠的巷道支护技术是实现矿井高产高效的必备条件。近年随着锚杆支护技术的发展,已逐渐认识到高预紧力是锚杆发挥及时主动支护效果的关键。目前锚杆预紧力的施加方法主要有 2种:直接法,使用专门的中空千斤顶拉伸锚杆到预定的轴向力,然后拧紧螺母,获得预紧力;间接法,通过给螺母施加较大的扭矩,锚杆获得较大的轴向力。由于直接法施工复杂,不适合快速支护的需要,目前大多数均采用间接法施加锚杆预紧力,锚杆尾部螺纹是锚杆获得高预紧力的关键部位。

锚杆杆尾采用螺纹结构,结构特殊,受力复杂,为杆体的薄弱环节,实际使用中锚杆多在此处断裂,见图 1。锚杆从杆尾螺纹段破断分 2种形式:一种主要表现为延性断裂,是由于锚杆过载造成的,是正常的断裂形式,主要为拉断,断口有明显的径缩现象,断口不工整,断裂前发生显著的塑性变形,如图 1(a)所示;另一种主要表现为脆性断裂,属于发生在屈服应力以下的低应力脆断,是一种非正常的断裂形式,造成锚杆支护体系的失效,杆体强度和延伸率发挥不出来,造成材料浪费和安全隐患,主要为弯曲断裂,断口径缩不明显,断口较工整,断裂前不产生明显的塑性变形,如图1(b)。

1 锚杆螺纹断裂分析

以往的锚杆支护设计对锚杆材质的选择主要以锚杆的强度性能为主要参考依据,认为锚杆材质的破坏是由于锚杆在载荷的作用下,其材料内部的应力达到或者超过自身的破坏强度极限之后,才产生了断裂破坏。这种强度理念以材料为均质完整的物体为假设前提,是一种理想状态,但是与实际不相符,忽略了锚杆尾部螺纹裂纹的存在对锚杆脆性断裂的影响。

随着高强锚杆、强力一次支护技术的发展和应用,高强度锚杆材质不断地开发出来,但随着锚杆强度的增加,硬度也不断增加而塑性逐渐下降,从而使螺纹加工难度增大,对锚杆加工技术和工艺提出更高的要求,而目前国内锚杆螺纹加工技术和工艺有待提高。

图1 锚杆尾部螺纹破断形式

目前国内锚杆尾部螺纹普遍存在加工粗糙、不规范的现象,对锚杆螺纹质量的重要性重视不足,锚杆尾部加工的螺纹表面存在明显的缺陷和损伤,如齿牙剥离、牙底折叠、牙底裂纹与腐蚀等[3],如图 2。这些缺陷均会造成锚杆螺纹段在外力的作用下裂纹延伸扩展,最终导致锚杆尾部发生断裂,造成锚杆支护体系失效。

图2 锚杆螺纹段缺陷与损伤

2 锚杆螺纹断裂力学分析

通过断裂力学理论分析锚杆尾部螺纹在外力的作用下裂纹发生和扩展机理,探讨防止锚杆脆断的途径。

在断裂力学的计算中,研究的模型是裂纹。裂纹尖端前的应力、应变和形变以一个被称为 “应力强度因子”的单一标量来确定。[4]

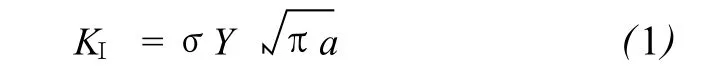

式中,σ为拉应力;Y为裂纹形状系数;a为裂纹深度。

KⅠ是决定应力场强弱的一个复合力学参量,可以将其看作推动裂纹扩展的动力,以此建立裂纹失稳扩展的力学判据,即:当 KⅠ≥KⅠC(KⅠC称为材料的平面应变断裂韧度,是材料固有的机械性能参量,表示材料抵抗脆断能力的实验量)时,材料裂纹将迅速扩展,导致材料断裂。

在高强度锚杆的实际使用过程中,锚杆受力模式是非常复杂的,锚杆在单向应力作用下主要有:拉伸、弯曲、扭转 3种情况,在复合应力状态下锚杆尾部主要表现为拉扭弯、拉扭弯剪等。煤炭科学研究总院开采研究分院巷道所通过研究表明,锚杆螺纹段由于受到巷道表面不平整、锚杆施工带有角度以及托盘和调心球垫不匹配等原因受到过大的弯曲应力,并且根据井下实取的尾部螺纹断头进行的断口试验分析表明,锚杆尾部螺纹断裂的主要受力模型是裂纹在拉弯载荷作用下的应力腐蚀断裂。

由于锚杆表面裂纹扩展属于圆柱体直前缘表面裂纹,属于三维裂纹问题,相比二维裂纹问题分析、求解相对比较困难,因此,本文把锚杆简化成一个有限宽板单边直裂纹受拉弯复合应力的模型,如图 3所示,在受力之前锚杆位于图中的虚线位置,随着受力不断施加,由于巷道的不平整等原因,当锚杆受力达到一定程度时,锚杆尾部发生弯曲 (如图 3实线的位置),在钻孔孔口处的裂纹截面产生拉力 F和弯矩M。

图3 锚杆尾部螺纹受力计算模型

计算得出在拉弯组合应力条件下,锚杆尾部螺纹裂纹前端的应力强度因子大小 KⅠ的表达式:

计算以直径 25mm的高强度锚杆为例,其锚杆尾部螺纹为M27×3,查 GB/T16823.1-1997关于M27对应的螺纹截面积 AS=459mm2。目前使用的高强度锚杆螺纹钢的屈服强度σs=600MPa,抗拉强度σb=800MPa,预紧力α角取平均值 10°,依据主动支护的理论,预紧力确定为屈服强度σs的50%,其值应为:F=0.5σsAS=0.5×600×459=137700 (N),FX=Ftanα =137700tan10°=24280(N),xB≈30mm代入公式 (2)。

根据锚杆材料的屈服强度,查得断裂韧度 KΙC=120MPa·m1/2。

代入断裂力学的 K强度准则:

KΙ≤ KΙC

计算得出在预紧力为 137kN,角度为 10°时,裂纹临界尺寸 ac:

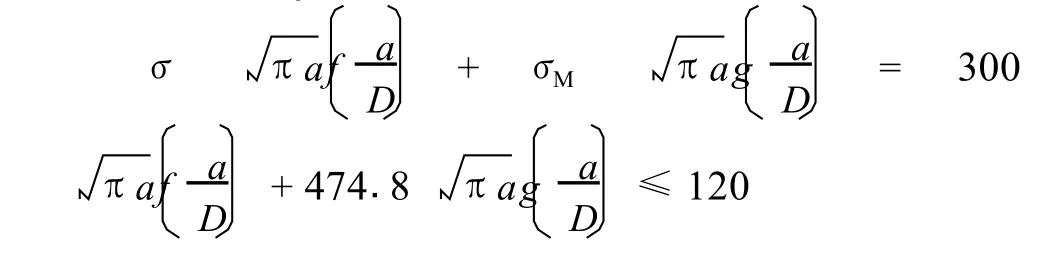

同理计算在 137kN时,锚杆受力角度α和裂纹临界尺寸 ac的关系经过计算统计如表 1所示。

表1 F=137kN时,角度α和裂纹临界尺寸 ac之间的关系

在锚杆安装施加预紧力之后,在一段时间之内,即使锚杆所受到的外力载荷不变,裂纹在外介质和载荷共同作用下经过一段时间的缓慢“亚稳”扩展,裂纹深度不断加深,相应的 KⅠ不断增加,当裂纹深度达到 ac时,KⅠ值增加到锚杆材料的KⅠC,裂纹进入快速的失稳扩展阶段,锚杆发生突然脆性断裂。

从表 1可以看出,在同一拉力作用下时,锚杆受力角度大小α与表面裂纹断裂深度临界值 ac成反比例关系,即锚杆受力角度越大,裂纹允许扩展的深度越小,当裂纹扩展速度一定时,则锚杆断裂时间越短。当角度超过 40°时,断裂深度不足0.59mm,对锚杆的受力环境相当不利。

其次,对于同一批锚杆,由于加工工艺相同,其表面裂纹深度为一定值,在同一载荷作用下,此时锚杆裂纹尖端所受到的初始应力场强度 KⅠ初也与角度α成正比关系,此时控制角度也至关重要,角度大小决定裂纹是否在特定条件下扩展的前提,即满足 KⅠ初≤KⅠsec时, (KⅠsec应力腐蚀门槛值),裂纹在介质和力的共同作用下不会扩展。即其他条件相同时,存在一个临界角度αc,当预紧力角度大于αc时,裂纹腐蚀将会延伸,锚杆将发生脆性断裂,反之不会发生脆断。

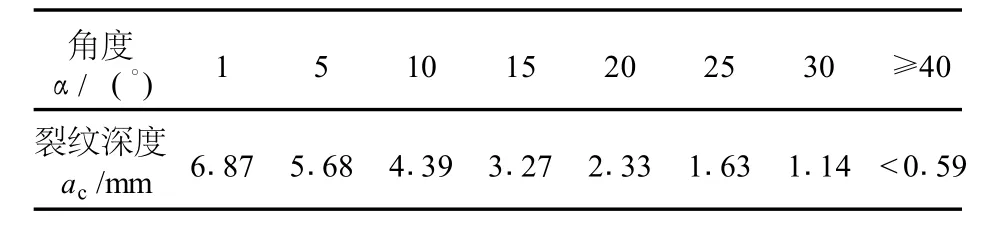

目前煤巷锚杆预紧力矩主要集中在 400N·m左右,根据锚杆预紧力矩和预紧力之间的换算关系,锚杆预紧力约为 70kN,在此基础上计算预紧力角度α和裂纹临界尺寸 ac之间的关系,见表 2。

表2 F=70kN时,角度α和裂纹临界尺寸 ac之间的关系

从表 1、表 2可以发现,锚杆尾部螺纹断裂临界尺寸深度 ac受到锚杆所受轴力 F大小及锚杆施工角度α的共同影响,轴力越大,角度越大时,断裂临界尺寸越小,锚杆越容易断裂。由于高预紧力是锚杆发挥主动支护效果的前提条件,现场必须严格控制锚杆预紧力角度,防止锚杆在尾部螺纹裂纹扩展,发生脆性破断。

3 结论

(1)锚杆尾部螺纹脆性断裂是由外因 (应力状态、安装角度、载荷环境等)和内因 (材质、表面裂纹、内在缺陷、加工不良等)共同作用下产生的。

(2)通过断裂力学计算得出在拉弯载荷作用下,锚杆尾部螺纹脆性断裂与轴力大小及角度之间的关系密切。轴向拉力越大,角度越大,裂纹允许扩展的深度越小,锚杆发生脆性断裂倾向越大。

(3)在实际应用中 ,尽量消除锚杆受偏载,提高材料材质性能,提高锚杆抵抗应力腐蚀的能力,防止螺纹脆性断裂带来的危害。

(4)必须提高改进锚杆螺纹加工技术和工艺,提高锚杆螺纹加工质量,防止出现加工损伤。

(5)应积极探索拉伸方式、安装锚杆的设备和工艺,改善锚杆受力状态。

[1]鞠文君,康红普 .我国煤矿巷道锚固新技术 [A].中国岩石力学与工程学会第七次学术大会论文集 [C].2002.

[2]康红普,王金华 .煤巷锚杆支护理论与成套技术 [M].北京:煤炭工业出版社,2007.

[3]林 健,康红普 .螺纹钢树脂锚杆的研究现状与趋势 [J].煤矿开采,2009,14(4):1-4.

[4]吴拥政 .锚杆杆体的受力状态及支护作用研究 [D].北京:煤炭科学研究总院,2008.

[5]中国航空材料研究院 .应力强度因子手册 [M].北京:科学出版社,1993.

[6]束德林 .工程材料力学性能 [M].北京:机械工业出版社,2003.

[责任编辑:林 健 ]

Force Analysis of Worm Breakage of Anchored Bolt with High Strength

CHENG Peng1,2,3,JU Wen-jun1,2,3

(1.Coal Mining&Designing Branch,China Coal Research Institute,Beijing 100013,China;2.Coal Mining&Designing Department,Tiandi Science&Technology Co.,Ltd,Beijing 100013,China;3.State Key Laboratory of Coal Resources&Environment Protection,China Coal Research Institute,Beijing,100013 China)

In order to solve crisp fracture problem of tail worm of anchored bolt with high strength and high pre-tighten,worm fracture form and cause was analyzed and mechanics model of tail worm of anchored bolt was set up.Based on fracture mechanics theory,stress strength factor expression of fracture was obtained and critical dimension acunder different axial force and different angles was calculated by K Principle.Measure of preventing crisp fracture of tail worm was put forward as well.

tail worm of anchored bolt;force analysis;crisp fracture

O346.1

A

1006-6225(2011)02-0020-03

2010-10-27

国家科技支撑计划项目 (2008BAB36B07);天地科技股份有限公司投资发展部公司研发项目 (TZ-GY-2010-KC-6)。

程 蓬 (1985-),男,安徽宣城人,在读硕士研究生,主要从事巷道支护研究。