基于DFMA理念的船体结构设计

王世利,郑文涛

(上海外高桥造船有限公司,上海 200137)

0 引 言

随着中国船舶工业的快速发展,中国造船人与国外公司进行联合设计或外包设计,实现了基本设计、详细设计和生产设计层面的深层次对接。通过国内外同型产品的图纸深入比较,发现国外产品的优势不仅仅体现在空船重量方面,而且体现在其整个产品的设计过程中大量应用了DFMA(面向制造和装配的设计),而其在降低生产成本、缩短建造周期、提高生产效率方面的作用尤为重要。

1 DFMA的提出

1988年,美国国家防御分析研究所完整地提出了并行工程的概念,即并行工程是集成地、并行地设计产品及其相关过程(包括制造过程和支持过程)的系统方法。DFMA是并行工程关键技术的重要组成部分,应用于产品开发、制造、装配、检测、维护、报废处理等各个阶段[1]。主要工具有: DFA(面向装配的设计)、DFM(面向制造的设计)、DFS(面向维护的设计)和DFE(面向环境的设计)四大模块。

目前应用较多的是机械领域的DFA(面向装配的设计)和DFM(面向制造的设计),使机械产品在设计的早期阶段就解决了可装配性和可制造性问题。DFA是一种针对装配环节进行统筹兼顾的设计思想和方法,在产品设计过程中利用各种技术手段如分析、评价、规划、仿真等充分考虑产品的装配环节以及与其相关的各种因素的影响,在满足产品性能与功能条件下改进产品的装配结构,使设计的产品是可以装配的,并尽可能降低装配成本和产品成本。其优点主要是减少零件数、改进装配性能、降低产品成本等。DFM则指在产品设计的早期阶段考虑与制造有关的约束,指导设计师进行同一零件的不同材料和工艺的选择,对不同制造方案进行时间和成本的快速定量估计,全面比较和评价各种设计与工艺方案,并确定一种最优方案。

应用DFMA,设计师可以在设计的每一个阶段获得选择材料、工艺以及零部件成本分析等设计信息。它是一种全新的更加简单,更为有效的产品开发方法,为降低生产成本,缩短产品开发周期,提高企业效益提供了一条可行之路。

2 详细设计

2.1 顶边舱

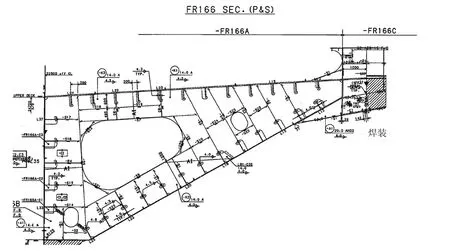

图1、2分别为国内、外船厂建造的17.6万t、18万t好望角型散货船顶边舱结构。2艘船的载重吨位十分接近,具有较强的可比性。经顶边舱结构进行比对,国外建造的18万t船具有以下10处较明显的优点:

1) 斜板T排根数过多,不便于肋板拉入工艺的实施,采取拉入孔和插入孔相结合的变通方式,实现了肋板整体拉入,同时减少了一条焊缝;

2) 斜板与外板角接采用了折边形式,方便了分段总组,同时减少了零件数量;

3) 斜板 T排和甲板扁钢之间的连接筋板优化为单边削斜,甚至可以做到两头均削斜,减少了12个接头,装配和焊接操作均明显改善;

4) 内孔上的 T型加工面板优化到无需加工,且仅需单面安装的筋板。L3的结构形式方便了装配和焊接,同时减少了加工工作量;

图1 17.6 万t好望角型散货船顶边舱结构

图2 18万t好望角型散货船顶边舱结构

5) 取消靠舷侧的肋板角接面板,减少了零件数量,优化了结构;

6) 肋板整体加强形式优化,加强筋种类由 9种压缩为4种。加强筋和加强肘板由46块减少为34块;

7) 通过加厚外侧肘板,统一肋板板厚减少板缝,优化排板,拼板长度减少了40%;

8) 肋板角焊缝焊脚设计偏大,可以普遍下调1mm,减少了焊接工作量;

9) 减少冗余设计,靠甲板侧的补板由12块减少为3块,靠舷侧的补板由5块减少为3块,靠斜板侧的4个肋板拉入式贯穿孔改为插入式,且不增加补板;

10) 压缩斜板T排种类,采用大规格、大间距的设计方法,结果T排由22根减少为18根,贯穿孔、补板和连接筋板均相应减少。

2.2 槽型

槽型舱壁的设计,国内船的单片槽型由上中下3块不同规格的零件拼成,而国外多为一个零件,整体加工。这种设计方法,不但减少了切割作业,降低了加工难度,而且取消了拼板作业,更促进了先进焊接方法的推行。因为单片加工的精度明显优于3拼板后再加工的精度,在片体对接的时候,就可以采用先进的FAB(玻璃纤维埋弧自动单面焊)焊接方法来取代双面埋弧焊,焊接效率可提高一倍。

2.3 双层底压载舱流水孔

为满足压载舱排水,17.6万t船需要加开的流水孔数量是18万t船的2~3倍,不但增加了切割和打磨工作量,而且由于开孔过多,又要增加很多补强结构,即便如此,这些流水孔部位也是最为容易腐蚀的地方,违背推行 PSPC(压载舱涂层性能标准)的初衷。而18万t船通过吸口的优化处理,成功地避免了这些问题。

2.4 牺牲阳极

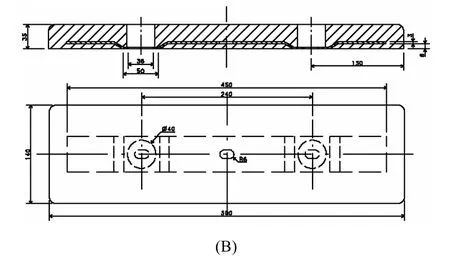

图3所示的2种牺牲阳极形式,A可以在分段涂装前完整安装,B在分段涂装前仅能安装马板,而且由于锌块在涂装后安装,马板间距的差错很难发现,导致油漆反复破坏。另外,较之于将大量锌块布置在T排复板上的传统做法,将锌块布置到肋板上,可大大方便锌块安装,而且有利于在部件阶段便装焊完毕。

可以看出,详细设计在各个区域都存在着大量的可优化项目。应用 DFMA理论优化后的结构设计,不但能够改善生产性,促进先进工艺的实施,推动工序前移,而且其最终空船重量指标仍然是领先的。结合船体结构详细设计的工作特点,DFMA理论无论是在总体结构布置上,还是局部结构的应用上,抑或具体的细节上都有强大的生命力,粗略总结有如下几点:

1) 减少钢板种类和板规数。钢板种类通常10万吨级油轮50种左右,30万吨级油船和17万吨级散货船100种左右。通过对典型结构的预套料可有效控制板规数;

图3 螺栓式和焊接式牺牲阳极

2) 减少结构零件的种类,特别是T排规格和加强筋的种类不宜过多,补板和肘板规格尽量统一;

3) 减少结构零件数量。在满足工场能力的情况下,尽量使用大板,并选择跨距、肋距较大的骨架形式[2]。对于大型船舶,可以考虑把机舱舷侧外板结构由横骨架式优化为纵骨架式,把原来每一个肋位都设置的小组立转变为3~5档肋位设置一个,从而大幅减少零件及小组立数量;

4) 分段划分产生后,详细设计应主动修改结构形式,消除无谓的结构切断所导致的大量贴附件。减少内外壳平直段横向焊缝,便于流水线高效作业;

5) 减少组合件,尽量应用槽型舱壁、压筋板和折边肘板。能够利用型钢,就尽量不要采用组合T排。

6) 减少流水孔、透气孔、角隅孔;

7) 减轻结构重量;

8) 减少焊接长度;

9) 减少零件加工数量。主要是优化结构形式,减少面板加工,尽量取消人孔箍;

10) 选择易于装配、易于焊接的结构设计。例如艏艉狭小区域尽量采用敞开的结构型式;舭龙骨分段间断开;筋板端头尽量S型削斜处理;尽量避免T型面板结构等等。

3 生产设计

3.1 扩大中组

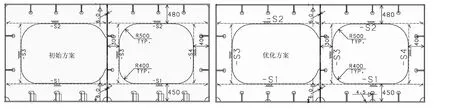

图 4所示为散货船双层底分段的纵桁中组扩大,原始方案为肋板不与纵桁中组,单块分别拉入后,再插入纵桁片体。由于该方案缺少系统的DFMA分析,造成了实际上的诸多不便,主要有以下几个方面:

1) 肋板分别拉入,导致纵桁上面的角钢被切断为 27根,采用预先中组工艺后,角钢无需断开,可以合并为6根(长度限制12m);

2) 纵桁上面的角钢连续后,可以参与总纵强度计算。调低板厚,有效减轻结构重量。

3) 肋板分别拉入后,两侧均为立角焊,而且工人要钻到一个个格子中施工,极为不便。预先中组可在完全敞开的环境下,对一条边进行平角焊。施工环境改善,焊接难度降低,施工效率至少提高 2倍。

4) 预先中组后,物量显著前移。大型中组时的吊装效率提高数倍,焊接工作量也减少了 1/4,施工周期可以压缩1/3左右,有效地提高关键工位的产能,消除瓶颈。

图4 双层底纵桁中组

3.2 与生产匹配的DAP

DAP(详细组立要领)规划了适合生产流程和业务流程的以船体结构为载体,基于产品导向型的工程分解和组合[3]。DAP是以分段划分为基础,对分段结构进行分析,结合公司生产能力和场地设备,建立每一个分段从小组立、中组立到大组立 3个阶段所有零件、部件、组件的装配关系,DAP是船体结构和装配工艺的综合反映。

图5所示的管弄优化设计与DAP密切相关,设计初始方案为内底和外板的扁钢都在主板上安装,基于方便片段翻身扣到外板上的考虑,对外板扁钢的贯穿孔进行加宽处理,同时增加补板进行加强。而实际状况却是内外底板的扁钢都不适合在平直流水线前道安装,由于缺少纵向结构20m长的管弄,必须进行纵向加强。如将内外底板的扁钢调整到管弄中组阶段安装,外板扁钢的贯穿孔也可以与内底一样,无需加宽,同时可取消全船 1200块补板。扁钢与贯穿孔的焊接原本要在格子里进行立脚焊,优化后则是在敞开的空间里进行平角焊。20m长的狭长扁钢也需要一分为二进行优化,这样可有效降低运输和装配的难度。

3.3 曲型T排制作

船舶艏艉区域有大量的曲型T排,常规的做法是腹板数控切割,面板板条切割,人工组对焊接后,再根据逆直线矫正。既然直线T排和曲型T排,焊接完成后都需要矫正,那么曲型T排转成直线T排制作,可以直接采用板条切割,无需配置数控切割机,而切割效率却提高5倍以上,钢材利用率也可以提高约10%。而直线T排通常都是流水线制作,装焊效率要高于手工T排数倍,而且焊接后产生的变形更加接近于实际要求的曲型,矫正工作量也相应减少。

图5 管弄优化设计

3.4 自然坡口

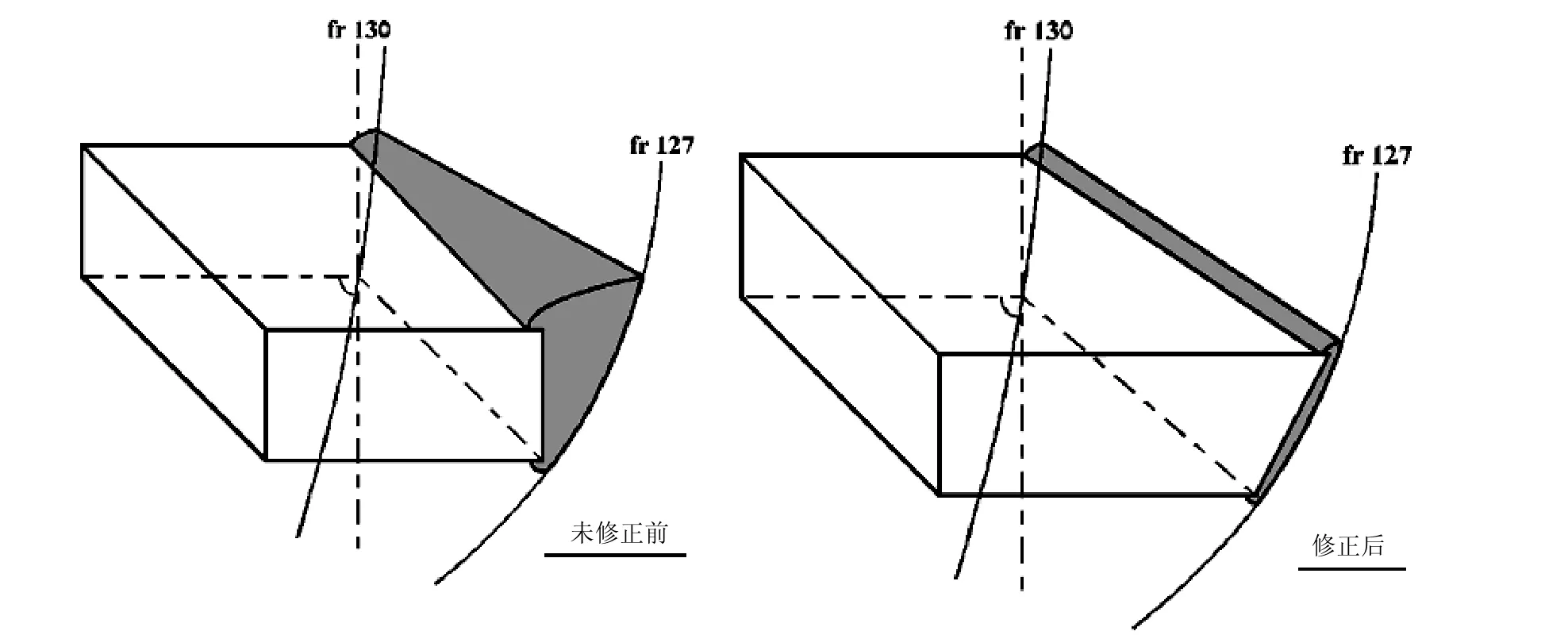

图 6所示的自然坡口现象大量存在于船体结构装配中,如果不进行修正,必然导致焊接工作量激增,施工效率、焊接质量和精度都会受到影响。长期以来,比较重视主体结构的自然坡口修正,只要开口间隙大于3mm,就要进行修正。但是,实际上无论是主体结构,还是肋板、筋板和肘板等次要结构,只要存在装配角度,就会产生装配间隙,而且后者数量还很大,仍然要进行修正的。

图6 自然坡口

生产设计本身就是面向生产过程的设计,注重于提高建造的可施工性与方便性,以获得低施工成本、高建造效率。从小到套料时引割点和过桥的加放,大到分段和总段建造工艺的设计,能够应用到DFMA理论的业务点是相当多的。总的来说,船体结构生产设计可以按业务性质划分为钢材、套料、加工、结构、装配、焊接和精度七个方面(吊装、脚手和密性设计归属于工法设计范畴),每个方面都蕴含着大量的业务点,如果没有正确的DFMA理论作为指导,则往往会顾此失彼。以钢板为例,过分地强调分道,往往导致钢板数量激增,采购成本、钢配成本和预处理成本都要增加,而且钢板利用率也会有所降低。再以船舶建造过程中都要用到的工艺孔为例,同船型国内某船厂比韩国船厂少开了50%的工艺孔,看似减少了工作量,实际上大大降低了生产效率。

4 结 语

DFMA提供的设计理念与传统的设计理念有本质的区别,DFMA将设计、工艺和制造等相关部门联系在一起,贯穿于基本设计、详细设计和生产设计的全过程。工艺、制造相关人员在设计各阶段,对设计方案的可装配性、可制造性和成本进行估计,以成本为核心对方案进行优化。

在过去20年里,DFMA已经变成改善成本、品质和周期时间的通用方法。通过多年的转模工作,已经基本建立了适应现代造船的设计模式,遵循按区域设计、以中间产品为导向按阶段出图设计、壳舾涂一体化设计和设计、工艺、管理一体化设计[4]。但与国外先进船厂在设计方面的差距还是相当大的,而DFMA则是减少这一差距的强有力的工具。

[1] 詹友刚. DFMA面向制造与装配的设计——并行工程的核心技术[J]. CAD/CAM与制造业信息化,2001, (6).

[2] 胡在超. DFMA在船体结构设计中的应用[J]. 广船科技.2009, (1).

[3] 高爱华,刘建峰,马登哲. 基于DAP和WSD的现代造船工法策划研究[J]. 上海造船. 2007, (1).

[4] 高介祜,郁照荣. 现代造船模式概论[M].