速冻玉米的微波解冻温度变化规律及能量利用研究

郑明珠,苏 慧,刘景圣*,闵伟红,张大力,蔡 丹

(吉林农业大学食品科学与工程学院,吉林 长春 130118)

速冻玉米的微波解冻温度变化规律及能量利用研究

郑明珠,苏 慧,刘景圣*,闵伟红,张大力,蔡 丹

(吉林农业大学食品科学与工程学院,吉林 长春 130118)

为探索一种更节能的解冻方式,采用微波场技术对速冻玉米进行解冻,以玉米穗数量为变量,通过连续解冻和间歇解冻两种解冻方式,研究玉米穗不同部位的温度变化规律及其对微波能量吸收效率的影响。结果表明,微波连续解冻和间歇解冻过程中,玉米穗不同部位呈现相同的温度变化趋势,即解冻初期,玉米的表面温度>籽粒温度>玉米轴的中心温度,随着解冻时间的延长,玉米轴的中心温度迅速升高,形成从玉米轴中心到表面的温度梯度。与微波连续解冻相比,微波间歇解冻得到的产品温度分布较均匀,微波吸收效率较高,且吸收效率随着速冻玉米数量的增加而增加,当玉米数量达到4穗时,对微波能量的吸收效率趋于稳定,此时微波能量利用率为50.2%。

速冻玉米;微波间歇解冻;微波吸收效率

鲜食玉米是一种营养丰富的粗粮。随着科学技术的进步,人民生活水平的提高和健康意识的增强,以及流通领域和冷链系统的日益完善,速冻鲜食玉米逐渐拥有广阔的市场前景,得到众多消费者的喜爱。由于冻结食品在自然环境中亦能融化解冻,所以食品的解冻问题往往被人们所忽视。解冻是冻结物料受热融解恢复到冻结前新鲜状态的过程[1]。从保持解冻物料新鲜程度的角度来讲,尽可能地缩短解冻时间是十分必要的。这是由于冻结食品在解冻升温过程中细菌随之大量繁殖,会引起食品腐败和品质下降等问题。目前,速冻玉米的解冻方法为传统热水蒸煮,使得营养物质大量流失,严重破坏了即食玉米的食用口感。微波解冻通过控制微波能的大小,实现整体加热,迅速进入最大冰晶生成带而达到最佳加工状态,最大限度地克服常规解冻方法所存在的弊病[2]。有关速冻玉米的微波解冻实验研究,国内外尚未见报道,不能给微波解冻以技术支撑。虽然一些企业生产的速冻玉米标明可用微波加热,但对微波加热条件没有明确说明[3]。本实验研究速冻玉米在微波场中解冻时的温度变化规律,总结速冻玉米的微波解冻条件及其微波吸收特性,以期为速冻玉米的工业化解冻提供指导。

1 材料与方法

1.1 材料

天景速冻糯玉米 (以下简称速冻玉米) 吉林天景食品有限公司。

1.2 仪器与设备

微波炉 上海松下微波炉有限公司;Testo720单通道测温仪(精度为0.2℃) 德国德图仪器有限公司;M192088量热器 北京中西远大科技有限公司;101AIET电热鼓风干燥箱 上海试验仪器厂有限公司;分析天平 岛津国际贸易(上海)有限公司;中药粉碎机 天津泰斯特仪器有限公司。

1.3 方法

1.3.1 速冻玉米的含水率测定

将整穗速冻玉米称质量,并记录数据,在60℃烘箱烘1h,用粉碎机磨粉并称质量。将磨粉的样品充分混合,分为两部分。一部分用于比热容测定,另一部分用于含水率测定。含水率测定方法参照GB/T 20264—2006《粮食、油料水分两次烘干测定法》[4]。

1.3.2 速冻玉米的比热容测定

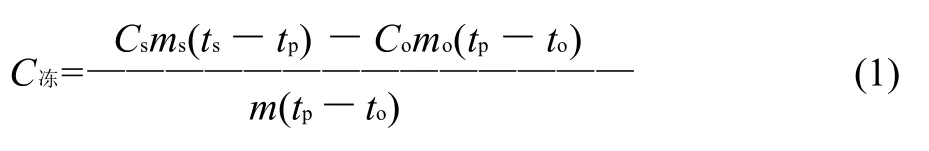

利用混合法[5]测定速冻玉米的比热容。在量热器内装入一定质量的热水,再将一定温度和质量的样品放入量热器中,和热水充分混合,待达到平衡温度为止。速冻玉米的比热容(C冻)根据式(1)计算。

式中:Cs为水的比热容/(J/(g·℃));ms为热水的质量/g;ts为热水的温度/℃;m为速冻玉米的质量/g;to为速冻玉米的初始温度/℃;tp为平衡温度/℃;Como为量热器的热容量/(J/℃)。

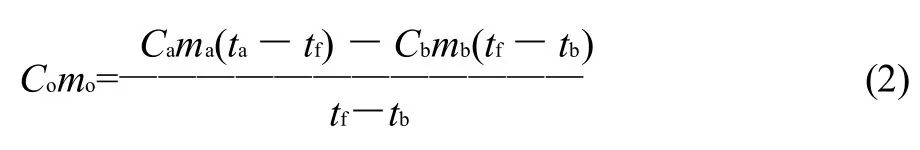

量热器的热容量Como需在正式实验前进行测定。采用热水和冷水混合法,在量热器中先加入质量为ma,温度为ta的冷水,然后再加入质量为mb,温度为tb的热水,达到平衡温度tf为止。量热器的热容量按公式(2)计算。

式中:Ca、Cb均为水的比热容/(J/(g·℃))。

1.3.3 速冻玉米微波解冻过程中的几点假设

速冻玉米的实际解冻过程是一个伴随有相变过程的非稳态导热过程,且相变时固液区的成分会不断发生变化,使得模拟过程较复杂。为了便于对解冻过程进行分析,做如下几点假设:a.进行实验的速冻玉米样品初始温度均一致;b.不计相变过程中的自然对流;c.速冻玉米物性均匀且各向同性;d.解冻区及冻结区的热物性参数不随温度变化;e.在解冻过程中,样品只吸收微波能量,不考虑与微波炉内的空气的热交换损失;f.解冻结束后的测温过程中,忽略环境对样品温度的影响[6]。

1.3.4 速冻玉米微波解冻终点温度选择

解冻终点温度一般选择在-2~-4℃为宜,取此温度范围为解冻终点也是节能降耗的最佳选择[7]。从解冻的能量角度来分析,物料解冻通过-5~0℃温度范围的最大冰晶生成带所需的能量约占整个解冻过程总能量的一半以上[8]。此时,物料温度缓慢上升,处于逐渐软化的状态,而外观上冻品无滴水现象,不影响其他加工操作。因此,微波解冻也选择此温度范围为解冻终点。

1.3.5 微波解冻过程中的温度变化规律

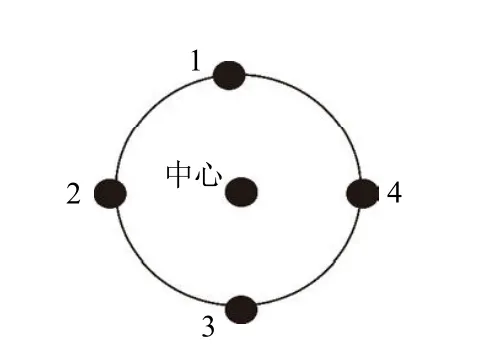

经预实验证明,低功率解冻可以获得相对均匀的温度分布。本实验选择微波功率为300W。每次选取250g左右的速冻玉米进行实验。处理结束后,迅速将速冻玉米取出,利用测温仪测量玉米籽粒温度、玉米轴的中心温度和表面温度,并记录测温仪接触样品10s时的读数,即为样品的解冻温度。其中,玉米的籽粒温度和玉米轴的中心温度利用插入式探头进行测量,玉米的表面温度利用表面探头进行测量。解冻样品的截面图如图1所示,将插入式温度探头插入图中1、2、3、4处的玉米籽粒中,所得4个值的平均值为样品的籽粒温度;将插入式探头插入玉米轴中心5cm处,测得的温度为样品的中心温度;将表面探头接触到1、2、3、4处籽粒表面,所得4个值的平均值为样品的表面温度。

图1 玉米样品内选取的温度测量位置Fig.1 Temperature measurement location selected from maize ear

1.3.6 微波连续解冻工艺

单穗速冻玉米的微波连续解冻条件:微波功率300W,时间分别为140、120s;双穗速冻玉米的微波连续解冻条件:微波功率300 W,时间分别为24 0、210s。3穗速冻玉米的微波连续解冻条件:微波功率300W,时间为300s。4穗速冻玉米的微波连续解冻条件:微波功率300W,时间为390s。比较不同处理时间的温度变化情况和微波吸收效率。

1.3.7 微波间歇解冻工艺

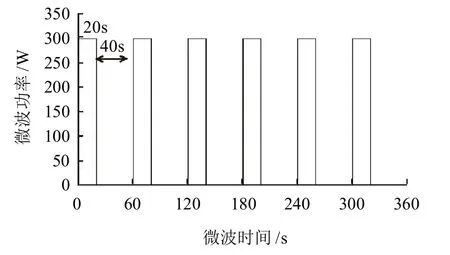

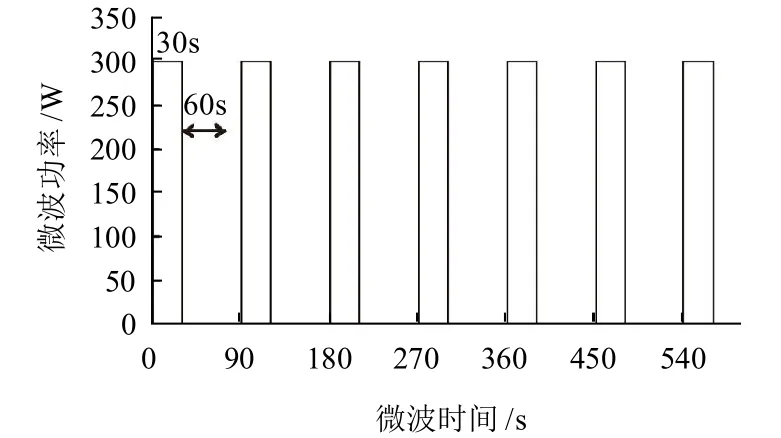

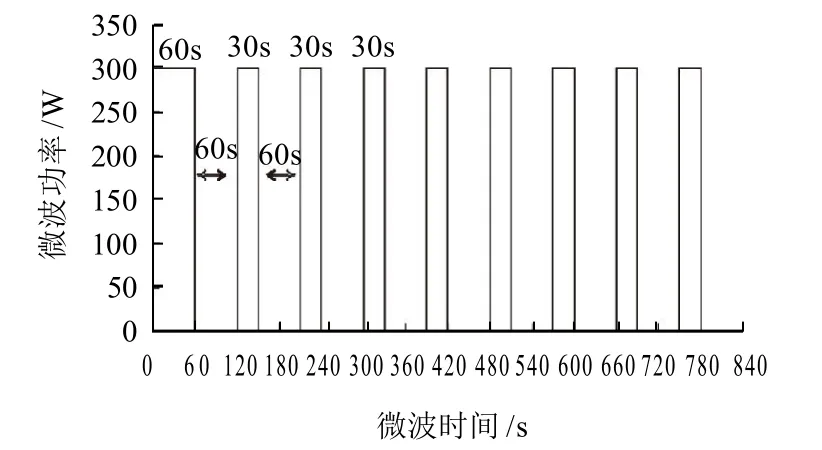

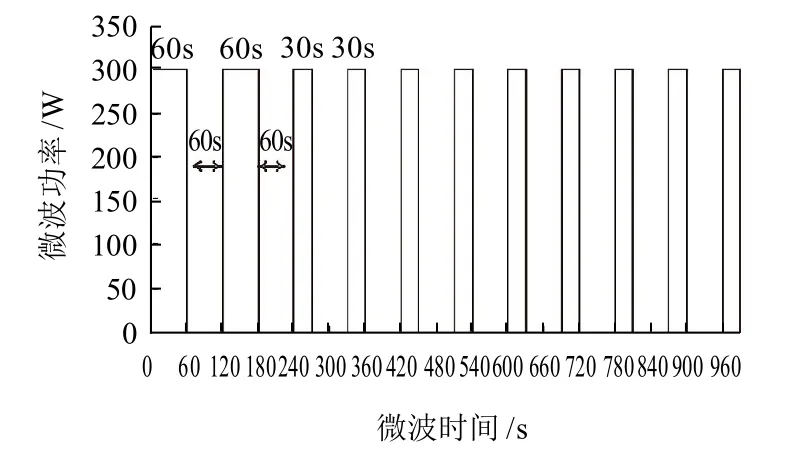

速冻玉米的解冻功率采用300W,单穗、双穗、3穗、4穗速冻玉米的解冻时间分别为120、210、300、390s。速冻玉米的微波间歇解冻方案[9]如图2~5所示。

图2 单穗速冻玉米的微波间歇解冻条件Fig.2 Intermittent microwave thawing protocol for an ear of maize

图3 双穗速冻玉米的微波间歇解冻条件Fig.3 Intermittent microwave thawing protocol for two ears of maize

图4 3穗速冻玉米的微波间歇条件Fig.4 Intermittent microwave thawing protocol for three ears of maize

图5 4穗速冻玉米的微波间歇条件Fig.5 Intermittent microwave thawing protocol for four ears of maize

1.3.8 解冻过程中的热量吸收效率

通过公式(3)可以计算速冻玉米对微波的吸收效率[10]。

式中:η为速冻玉米对微波的吸收效率/%;Q为速冻玉米吸收的总热量/J;W为微波炉所做的功/J。

微波解冻过程中速冻玉米吸收的总热量公式[11]为:

式中:C为速冻玉米的比热容/(J/(g·℃));m为微波解冻速冻玉米的质量/g;ΔT为微波解冻前后速冻玉米的温度变化/℃。

速冻玉米解冻过程中微波炉所做的功:

式中:P为微波输出功率/kW,微波炉的输出功率按总功率的60%计算[12];t为微波解冻时间/s。

根据速冻玉米的解冻终点参数,即可得出速冻玉米吸收的总热量和微波炉所做的功,然后利用公式(3)即可计算出速冻玉米的微波吸收效率。比较连续解冻和间歇解冻的微波吸收效率。

2 结果与分析

2.1 速冻玉米的比热测定结果

2.1.1 量热器的热容量测定结果

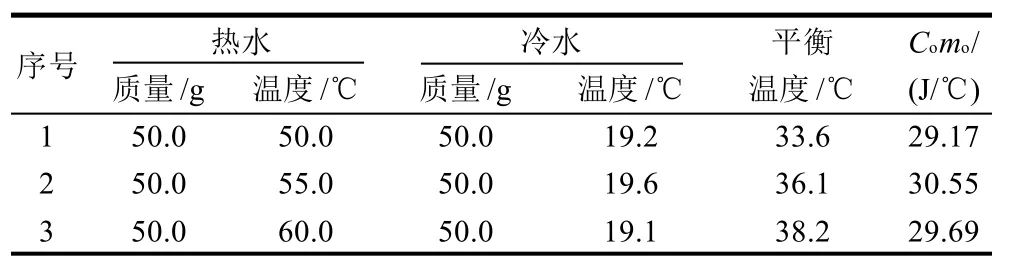

表1 量热器的热容量测定结果Table 1 Thermal capacity of heat measuring apparatus

取质量均为50g的冷水、热水,热水温度分别为50、55、60℃,对应的冷水温度为19.2、19.6、19.1℃,量热器的数据结果见表1。将表1中的数据代入公式(2)进行计算,将3次计算结果取平均值即量热器的热容量,为29.80J/℃。

2.1.2 速冻玉米的含水率测定结果

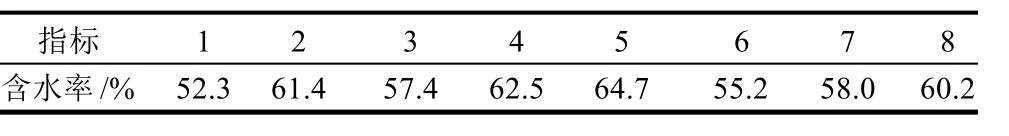

表2 速冻玉米的含水率测定结果Table 2 Water content of quick-frozen maize

从表2可以看出,速冻玉米含水率因个体不同而存在差异,速冻玉米的含水率主要分布在52.3%~64.7%之间。

2.2 速冻玉米的比热容测定结果

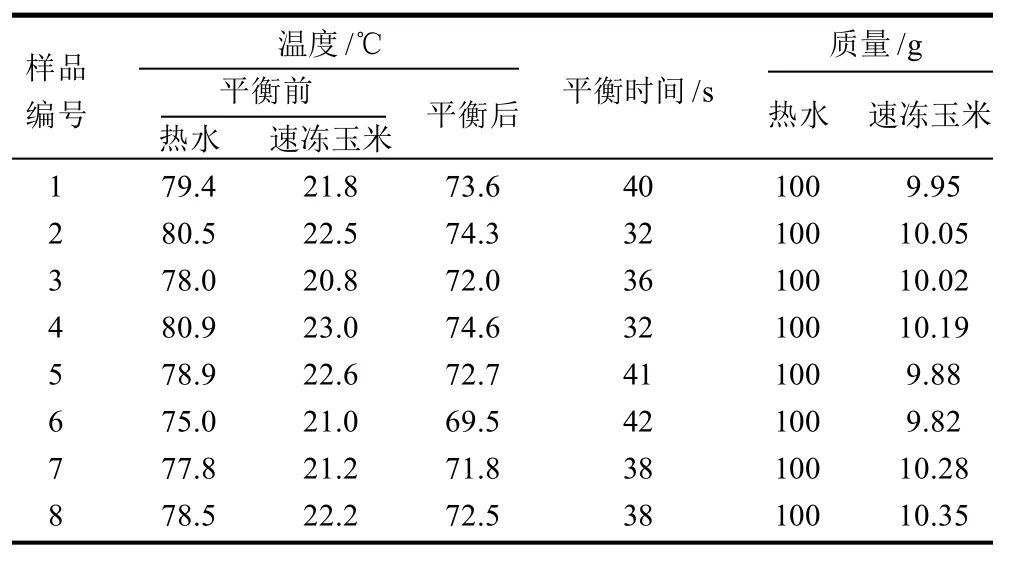

选取8种含水率的样品进行实验,量热器的比热容计算参数测定结果见表3。

表3 速冻玉米的比热容计算参数测定结果Table 3 Specific heat capacity of quick-frozen maize

将表1、3中的数据代入公式(1)中,不同含水率速冻玉米的比热容测定结果见表4。

表4 不同含水率速冻玉米的比热容测定结果Table 4 Specific heat capacity versus water content of quick-frozen maize

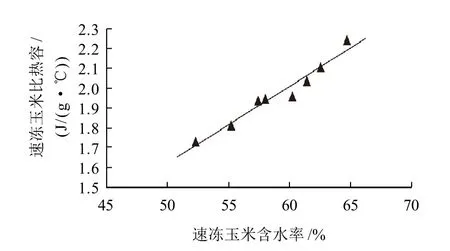

对表4中的数据进行分析,得出速冻玉米的比热容(y)和样品含水率(x)的回归方程y=0.03880.3173(x介于52.3%~64.7%之间),相关系数R2=0.9554。因此,速冻玉米的比热容和其含水率呈线性相关,随着样品含水率的增加,速冻玉米的比热容也相应增加(图6)。

图6 速冻玉米比热容与含水率回归关系图Fig.6 Regression relationship between specific heat and water content of quick-frozen maize

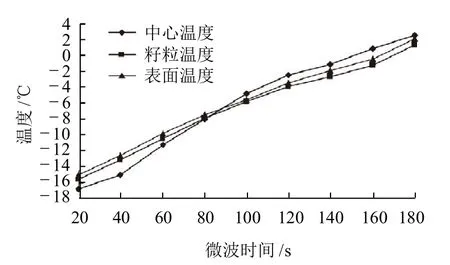

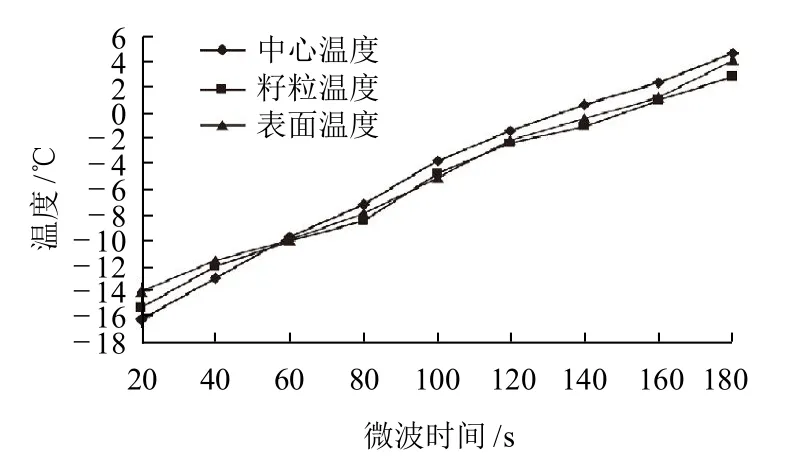

2.3 不同微波解冻方式条件下单穗玉米的温度变化

从图7、8可以看出,解冻初期,速冻玉米的表面温度均高于玉米轴的中心温度和籽粒温度,这可能是由于物料表层吸收微波能量,部分冰迅速融化成水,导致表面温度迅速升高[6]。解冻后期,随着解冻时间的延长,玉米的中心温度迅速升高,高于玉米的表面温度和籽粒温度。这是因为在微波解冻后期,冻结样品内部的冻结层在微波穿透方向上吸收微波能和外层的热传导而融化,具有更高的能量密度,且热量不易散失,使得整个冻结食品的温度梯度发生了转换,形成了由中心到表面的温度梯度。这个结论与微波加热自身独特的优点相符合,即“由里及表”,实现物料的整体加热[13]。当微波连续加热80s后,玉米轴的中心温度开始高于表面温度和籽粒温度,而间歇解冻在60s时,玉米轴的中心温度就高于其表面温度和籽粒温度。这表明与微波连续解冻相比,微波间歇解冻可以明显缩短到达解冻终点的时间,这与Chamchong等[14]的研究结果一致,充分体现了微波间歇加热在食品解冻中的优势。

图7 微波连续解冻单穗玉米的温度变化曲线Fig.7 Temperature change curve of an ear of quick-frozen maize during continuous microwave thawing

图8 微波间歇解冻单穗玉米的温度变化曲线Fig.8 Temperature change curve of an ear of quick-frozen maize during intermittent microwave thawingg

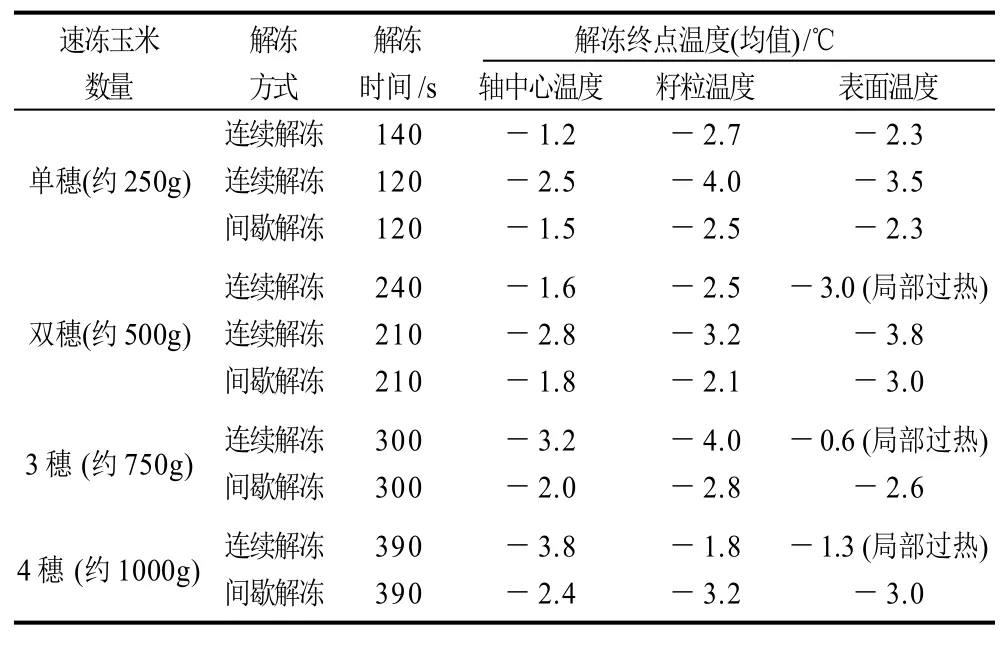

2.4 不同微波解冻方式条件下玉米的温度变化

由表5可知,对比分析速冻玉米的两种解冻方式,可以发现单穗玉米间歇解冻120s与连续解冻140s,玉米的中心温度、籽粒温度和表面温度基本相同。因此对于单穗玉米采用间歇解冻比连续解冻的时间缩短20s,且整个玉米的温度梯度分布较小。当解冻时间均为210s时,对两种不同的解冻方式进行了实验。结果表明,间歇解冻玉米的中心温度、籽粒温度和表面温度皆高于连续解冻玉米所对应的温度,基本与连续解冻240s玉米的温度一致,但连续解冻240s玉米样品表面有局部过热的现象,无法实现均匀解冻,因此利用间歇解冻不仅可以实现均匀解冻,而且可以将解冻时间缩短30s。从3穗速冻玉米和4穗速冻玉米的解冻情况看,当解冻时间相同时,间歇解冻的玉米温度分布较均匀,而连续解冻的玉米表面都会出现局部过热现象,这是由于间歇解冻可使“热点”集中的热量得以向玉米的其他部位扩散,这样就把各部分的温度控制在不影响产品质量的范围内,充分吸收微波能量,实现均匀解冻,这与Virtanen等[15]的报道相一致。

表5 不同数量速冻玉米的微波解冻情况Table 5 Effects of thawing modes and the number of maize ears on temperature distribution

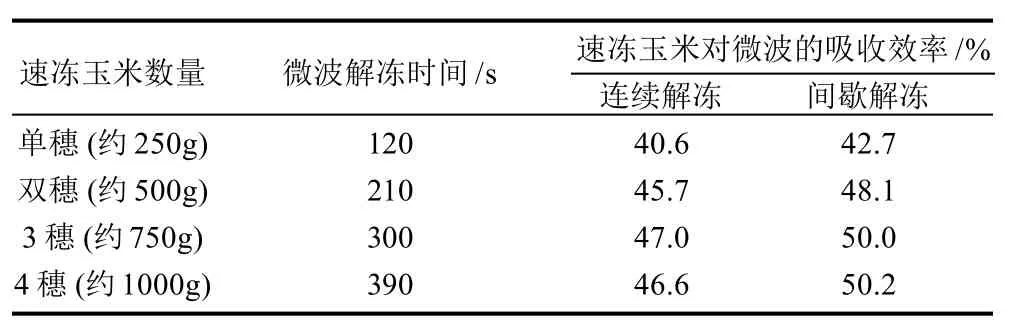

2.5 微波解冻过程中的热量吸收效率的计算由表6可知,对于不同物料量的速冻玉米,采用间歇解冻的微波吸收效率均高于连续解冻,且随着物料的增加,吸收效率分别增加了2.1%、2.4%、3.0%和

表6 不同解冻方式对速冻玉米的微波吸收效率比较Table 6 Effect of thawing modes on microwave absorption efficiency of maize

3.6%。这是由于间歇解冻可以使速冻玉米内部热传导的效应增加,从而保证了微波能量的充分利用[16]。从不同物料量的微波解冻结果可以看出,随着物料量的增加,速冻玉米对微波的吸收效率也相对增加,当物料达到4

穗时,增加幅度基本趋于稳定,此时微波能量利用率为50.2%。

3 结 论

3.1 速冻玉米的含水率介于52.3%~64.7%之间时,其比热容在1.7314~2.2445J/(g·℃)范围内变化,与含水率呈正相关,相关系数R2=0.9554,这表明速冻玉米的含水率和其比热容线性相关,随着速冻玉米水分含量的增加,其比热容也相应增加。

3.2 在速冻玉米的微波解冻过程中,表面温度、籽粒温度和玉米轴的中心温度都存在着不同的温度变化规律。解冻初期,表面温度较籽粒温度高,玉米轴的中心温度最低,随着解冻时间的延长,玉米轴的中心温度迅速升高,形成从玉米轴中心到表面的温度梯度。

3.3 选取微波功率为300W解冻速冻玉米,与微波连续解冻相比,微波间歇解冻到达解冻终点所需的时间较短。对于单穗速冻玉米,解冻时间缩短20s;当物料量为双穗时,解冻时间缩短30s。随着物料量的增加,连续解冻过程中玉米穗的表面都会出现局部过热现象,无法实现均匀解冻;而间歇解冻可以有效降低整个玉米穗的温度梯度,避免热失控现象的发生。因此,当速冻玉米的数量较多时,微波间歇解冻是一种理想的解冻方法。

3.4 采用微波间歇方式进行解冻时,速冻玉米对微波的吸收效率明显高于连续解冻。微波吸收效率随着物料量的增加而增加,当速冻玉米的物料量为1000g(4穗)时,微波吸收效率达到50.2%,基本趋于稳定。这个有利的结果可以为速冻玉米的工业化解冻提供参考。

[1] 张素文. 玻璃态下冻结、冻藏及其后续解冻对西兰花品质的影响研究[D]. 无锡: 江南大学, 2007.

[2] TAHER B J, FARID M M. Cyclic microwave thawing of frozen meat:experimental and theoretical investigation[J]. Chemical Engineering and Processing, 2001, 40(4): 379-389.

[3] 吴伟雄, 冯晓宁, 胡万鹏. 基于PLC的粽子蒸煮自动控制系统[J]. 机电工程, 2007, 24(3): 64-76.

[4] 国家质量监督检验检疫总局. GB/T 20264—2006 粮食、油料水分两次烘干测定法[S]. 北京: 中国标准出版社, 2006.

[5] 於海明. 特种稻谷(粕稻)物理特性的实验测定[D]. 南京: 南京农业大学, 2006.

[6] 曲春民, 孙勇, 翼卫兴. 鲜食玉米冷冻加工过程的传热分析[J]. 食品科学, 2007, 28(10): 111-114.

[7] 徐树来, 郑先哲. 食品微波加工技术[M]. 北京: 中国轻工业出版社,2008: 139-142.

[8] LI Bing, SUN Dawen. Novel methods for rapid freezing and thawing of foods: a review[J]. Journal of Food Engineering, 2002, 54(3): 175-182.

[9] BENGTSSON N. Development of industrial microwave heating of foods in Europe[J]. J Microw Power Electromagn Energy, 2001, 36(4): 227-240.

[10] 徐慧. 微波加热的能量吸收与效率研究[J]. 天津职业院校联合学报,2008, 10(4): 127-130.

[11] 李修渠. 食品物料的电特性及其应用研究[D]. 北京: 中国农业大学,1999.

[12] 中国国家标准化技术委员会. GB/T 18800—2002家用微波炉性能测试方法[S]. 北京: 中国标准出版社, 2002.

[13] 孙明, 严梅荣, 陈菁, 等. 微波加热不同水分米糠对其贮藏和功能性质的影响[J]. 食品科学, 2005, 26(9): 76-79.

[14] CHAMCHONG M, DATTA A K.Thawing of foods in a microwave oven: effect of power levels and power cycling[J]. Journal of Microwave Power and Electromagn Energy, 1999, 34(1): 9-21.

[15] VIRTANEN A J, GOEDEKEN D L, TONG C H. Microwave assisted thawing of model frozen foods using feed-back temperature control and surface cooling[J]. Journal of Food Science, 1997, 62(1): 150-154.

[16] 王绍林. 微波加热工艺及国外专利精选[M]. 北京: 专利文献出版社,1995: 34-39.

Temperature Change and Energy Utilization of Quick-frozen Maize during Microwave Thawing

ZHENG Ming-zhu,SU Hui,LIU Jing-sheng*,MIN Wei-hong,ZHANG Da-li,CAI Dan

(College of Food Science and Engineering, Jilin Agricultural University, Changchun 130118, China)

To obtain a more energy-efficient thawing approach, quick-frozen maize was thawed by microwave field technology in either a continuous or intermittent mode under conditions of varying number of maize ears in this paper. The regularity of temperature change in different parts of maize ear and its effect on microwave energy absorption were explored. The results showed that different parts of maize ear displayed identical temperature change trend during both continuous and intermittent thawing. The surface of maize ear exhibited the highest temperature, followed by grain temperature and cob temperature during the early stages of thawing. As the thawing time was prolonged, the central temperature of maize cob was promptly elevated,forming a temperature gradient from the central axis of maize cob to the surface of ear. In comparison with continuous thawing,intermittent thawing resulted in more even temperature distribution and higher microwave energy absorption, which rose as the number of maize ear was increased and tended to remain stable at 50.2% until the number of maize ear reached 4.

quick-frozen maize;intermittent microwave thawing;microwave absorption efficiency

TS213.4

A

1002-6630(2011)07-0173-05

2010-12-21

国家“863”计划项目(2008AA100802)

郑明珠(1979—),女,讲师,博士,研究方向为食品加工。E-mail:zhengmzhu@163.com

*通信作者:刘景圣(1964—),男,教授,博士,研究方向为粮食深加工。E-mail:liujs1007@sina.vip.com