糙米微波稳定化技术研究

向 芳,吴保承,王 绎,王 莉,杨春霞,李晓暄,陈正行*

(江南大学食品学院,江苏省生物活性制品加工工程技术研究中心,江苏 无锡 214122)

糙米微波稳定化技术研究

向 芳,吴保承,王 绎,王 莉,杨春霞,李晓暄,陈正行*

(江南大学食品学院,江苏省生物活性制品加工工程技术研究中心,江苏 无锡 214122)

对微波处理糙米的稳定效果进行研究。以米糠作为对照组,探讨比较二者过氧化物酶、脂肪酶的酶灭活情况,同时考察大米品质的变化。结果表明:微波对糙米稳定化效果非常显著,而大米品质也受到影响,因此为获得大米品质损失最小、灭酶效果最好的工艺条件,通过三因素三水平响应面分析,对糙米微波稳定进行优化得最佳工艺参数为微波功率700W、微波时间100s、水分含量21%,理论脂肪酶活、碎米率分别为15.66μmol/(g·h)、18.92%,实际脂肪酶活、碎米率分别为16.25μmol/(g·h)、17.33%,强化储藏4周后的游离脂肪酸值较未处理糙米减少13.7%,说明所得的糙米微波稳定工艺可用于糙米稳定的实践。

糙米;微波处理;响应面分析;脂肪酶活;大米品质

糙米是保留胚芽、皮层而具备发芽能力的活米,含有丰富的营养素和多种精白米所缺乏的天然生物活性物质[1],最近被美国FDA(Food and Drug Administration)列为全谷物健康食品,倡议直接食用[2]。此外,从粮食流通、经营管理的角度考虑,以糙米替代稻谷进行储藏周转逐渐成为研究探讨的热点。因为糙米相比于稻谷少占30%~40%的仓容,降低运输装卸量及经营管理费[3]。但是由于糙米保留了胚和糊粉层,其脂类尤其是非极性脂含量高,这些脂类在砻谷时与脂酶接触,导致在储藏过程中发生脂肪的水解性和氧化性酸败[4],使得糙米的保质期很短。而目前糙米储运多采用低温技术[5],不仅投入维护成本高,而且效果不显著。

因而,无论是从营养健康的角度,还是从粮食流通经济的角度,对糙米的稳定化研究具有十分重要的现实意义。国外已有许多研究致力于此,先后有热处理[6]、有机溶剂提取[7]、乙醇处理[8]、油减压加热法[9]、辐照处理[10]以及过热蒸汽处理[11]。但是化学试剂的残留、辐照的安全性、以及热处理营养成分的损失等都会使得糙米品质受损。

微波法作为研究近20年的米糠经典稳定方法之一[12],不仅灭酶效果显著,而且具有加热迅速、均匀、对营养成分影响小、动力消耗小、操作简单等优点。目前国内外关于微波稳定技术的报道,多集中于钝化米糠的脂酶[13-14],对糙米的稳定化效果尚未见报道。因米糠微波稳定已被认为灭酶效果显著[13-14]。所以本研究以米糠微波的酶活为对照,衡量微波对糙米的稳定效果,并考察微波处理对大米品质影响,同时对糙米微波稳定工艺条件进行优化,为糙米稳定化研究提供技术参考。

1 材料与方法

1.1 材料、试剂与仪器

新鲜糙米 无锡苏惠米业。

酚红、双-(2-乙基己基)磺基丁二酸钠(AOT)、异辛烷、邻苯二胺、过氧化氢等(均为分析纯)。

MZG1500S型微电脑微波实验仪 南京汇研微波系统工程有限公司;MRD570型碾米机、RCTA11A型米粒食味计 日本佐竹机械有限公司;722型可见分光光度计 上海精密科学仪器有限公司;HHS型电热恒温水浴锅 上海医疗器械五厂。

1.2 方法

1.2.1 微波处理糙米、米糠对照

将100g糙米调至不同的水分含量,置于耐热玻璃皿中摊匀,在不同微波功率条件下处理不同时间,其中微波每工作20s、间歇40s。取出冷却至25℃。米糠对照组采用同样的处理方法。对微波处理后的糙米碾白,所得米糠与对照米糠均装入聚乙烯密封袋,测定过氧化物酶活、脂肪酶活;所得大米测定食味值及各品质指标。

1.2.2 糙米微波条件的响应面优化

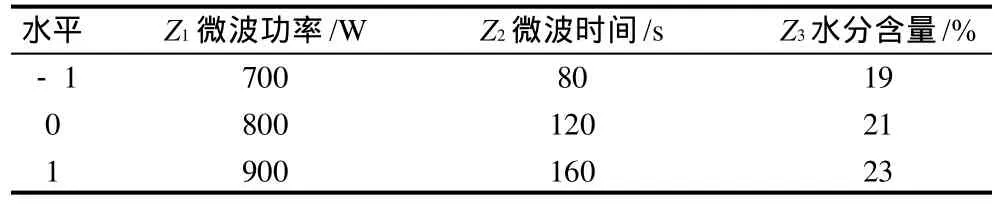

以微波功率、微波时间、水分含量为3因素,根据Box-Benhnken中心组合试验,采用响应面法对糙米稳定条件进行三因素三水平优化,因素和水平见表1。

表1 响应面分析因素及水平Table 1 Factors and levels in response surface design

1.3 分析测定方法

1.3.1 大米碎米率

按GB/T 5503—85《粮食、油料检验:碎米检验法》测定,结果参照原始大米,表示为二者的差值。

1.3.2 大米垩白率与爆腰率

按GB/T 17891—1999《优质稻谷》测定,结果处理同上。

1.3.3 游离脂肪酸、相对过氧化物酶活力

游离脂肪酸测定参考文献[14]进行;相对过氧化物酶活参照改进的文献[15]测定方法,结果以相对值表示,计算公式如下:

1.3.4 残余脂肪酶活性测定

在GB/T 5523—2008《粮食、油料检验:脂肪酶活动度测定法》、Qian等[16]、严梅荣等[17]测定方法基础上改进。称0.3g米糠入密封瓶,加0.3mL三油酸甘油酯(化学纯)和1.5mL 0.05mol/L磷酸钾缓冲液(pH7.0),捣成稀糊状,置于37℃烘箱保温5h。取出加5mL石油醚(60~90℃),密封后沸水浴5min,3000r/min离心10min,取0.1mL上清液测定。以Tris/HCl-AOT-异辛烷溶液为参比,0.1mL样液加入3mL酚红-Tris/HCl-AOT-异辛烷溶液,旋涡振荡1min 后测定波长560nm处的吸光度。另称0.3g米糠做空白对照,除不用37℃保温外,其余操作相同。对照油酸标准曲线,脂肪酶活以每小时每克干基产生的μmol油酸当量表示,按下式计算:

式中:OD样、OD空白分别为样品、空白的吸光度;K为标准曲线斜率;m为样品质量/g;M为样品水分含量/%。

2 结果与分析

2.1 微波处理对糙米酶活及大米品质的影响

2.1.1 微波时间的影响

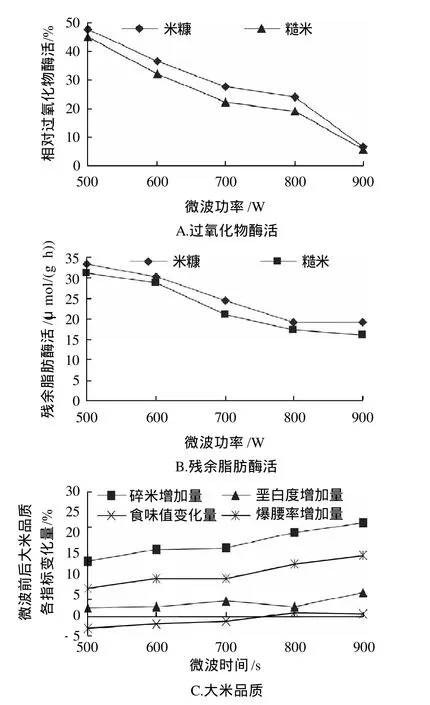

调节原料水分含量至27%,在700W条件分别微波40、80、120、160、200s,结果见图1。

图1 微波时间对酶活及大米品质的影响Fig.1 Effect of treatment time on residual peroxidase and lipase activity as well as rice quality

过氧化物酶耐热性高,在食品工业中常用作灭酶指标[15],本实验中用其酶活表示除脂肪酶以外其他酶的灭活程度。由图1A、1B可知,相对于原始米糠,微波处理不同时间后,米糠和糙米中的过氧化物酶降低了30%~95%,脂肪酶从原有的160μmol/(g·h)降低到了35~10μmol/(g·h),方差分析显示微波处理120s后的相对过氧化物酶活、脂肪酶活与原酶活的差异极显著(P<0.01),表明微波处理对糙米和米糠的灭酶稳定效果均十分显著。相对过氧化物酶、脂肪酶均随着微波时间延长而显著降低,说明微波通过热效应和非热效应[18]对酶变性作用显著,且辐照剂量的大小决定了酶变性的程度。糙米稳定的酶活较米糠稳定的小,说明在同样微波辐照剂量下,糙米灭酶效果比米糠好。这可能是由于米糠形态比糙米疏松,加之糙米调湿水分集中于表层(脂酶存在处),在微波下产生吸热差异造成的。由图1C可知,相对于原始大米,微波时间对大米品质各指标均有不同程度的影响,主要是因为微波能量的一部分被内部大米吸收了,从而产生碎裂[19]。综合考虑使过氧化物酶活、脂肪酶活最低,而大米品质最好,微波时间以120s为宜。

2.1.2 微波功率的影响

将原料水分含量调至27%,分别在500、600、700、800、900W微波功率条件下处理120s,结果如图2所示。

图2 微波功率对糙米酶活及大米品质的影响Fig.2 Effect of microwave power on residual peroxidase and lipase activity as well as rice quality

由图2A、2B可知,过氧化物酶活、脂肪酶活均随着微波功率升高而减小,这是由于高功率的微波不仅产热迅速,而且具很强的穿透力,酶等蛋白质类物质很容易变性[18]。糙米稳定与米糠稳定相比,过氧化物酶活、脂肪酶活均较小,可能与糙米米糠的不同结构、不同吸热性质以及调湿水分分布差异有关,因而充分证明了微波对于糙米灭酶效果的有效性。由图1C、2C可知,相比于微波时间,微波功率对大米品质指标影响较小,可能是因为高功率微波作用的选择性。综合考虑微波功率以800W为宜。

2.1.3 原料水分含量的影响

图3 水分含量对糙米酶活及大米品质的影响Fig.3 Effect of moisture content on residual peroxidase and lipase activity as well as rice quality

在原料水分含量分别为19%、21%、23%、25%、27%的条件下,800W微波处理120s。结果见图3。

水对微波有强吸收作用,样品水分含量不同,微波处理时就会有不同的效应[18],因而灭酶效果不尽相同。由图3A、3B可知,除米糠稳定的过氧化物酶以外,其余过氧化物酶活、脂肪酶活均在21%出现最低点。可能因为水分含量太低,原料对微波吸收有限,而水分高于临界值,原料吸收微波产生的热效应达到最大限度,酶活不再受影响。米糠稳定的过氧化物酶活在27%出现最低点的原因可能是米糠加湿分散,不像糙米集中于表皮糠层,因而需要较大的水分含量才能吸收足够微波能量灭酶。糙米稳定与米糠稳定相比,过氧化物酶活、脂肪酶活均较小,再次证实微波对糙米的灭酶效果显著。由图3C可知,水分含量除对食味值的影响较小外,对其他指标均影响显著,并在21%和27%时出现低点,可能是水分含量低吸收微波产热有限,对大米品质影响小,而水分含量高于一定程度反而与淀粉在高温下产生糊化作用,碎裂减少[20]。综合考虑原料水分含量以21%为宜。

2.2 响应面试验方案及结果

对微波功率Z1、时间Z2及原料水分含量Z3作如下转换:X1=(Z1-800)/100,X2=(Z2-120)/40,X3=(Z3-21)/2。以X1、X2、X3为自变量,以脂肪酶活Y1、碎米率Y2为响应值,进行响应面分析,试验方案及结果见表2。

表2 响应面分析试验方案及结果Table 2 Scheme and experimental results of response surface design

2.3 回归分析及方差分析

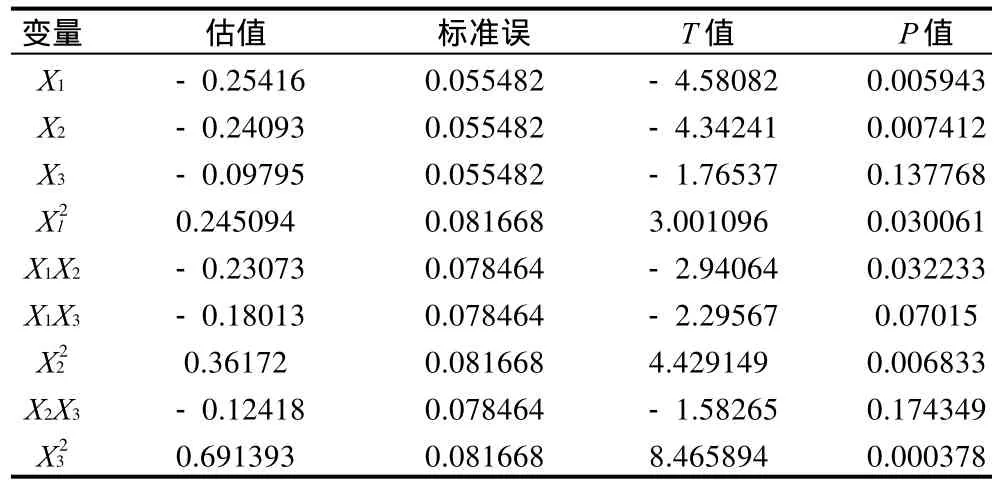

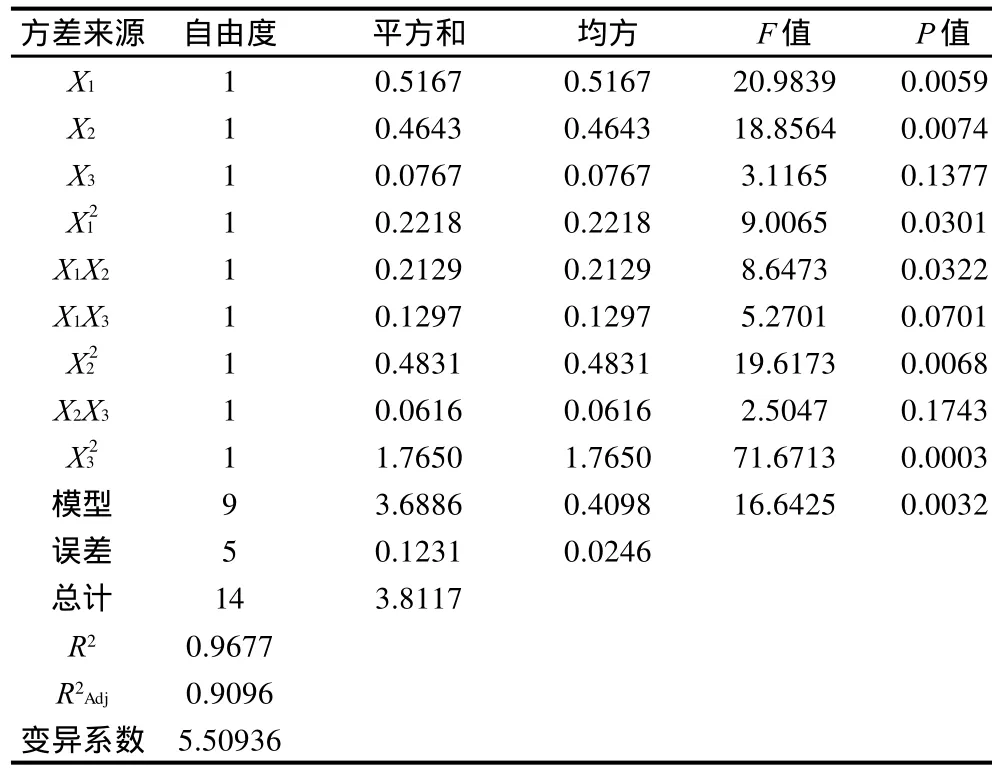

采用SAS RSREG程序对所得数据进行回归分析(ANOVA)分析结果见表3、4。

表3 回归分析结果Table 3 Regression analysis of experimental results

表4 方差分析结果Table 4 Analysis of variance of experimental results

以脂肪酶活为主要响应值、碎米率为次要响应值(限定范围15%~20%),3个因素经回归拟和后,得回归方程:Y=2.1560-0.2541X1-0.2409X2+0.2450X12-0.2307X1X2+ 0.3617X22+ 0.6913X32。

由表3及回归方程可知,X1、X2、X22、X32的P值均小于0.01,对脂肪酶活影响高度显著;X1X2、X12的P值均小于0.05,对脂肪酶活影响显著,可知一次项和二次项都对响应值有显著影响。

由表4可知,方程的F=16.6425、P=0.0032<0.01,方程是高度显著的,可以较好描述各因素与响应值之间的真实关系。校正系数为90.96%,说明此方程拟合度较好,响应值的变化有90.96%来源于所选3个因素,因此可用此方程对糙米微波稳定工艺进行分析预测。

2.4 响应面分析优化

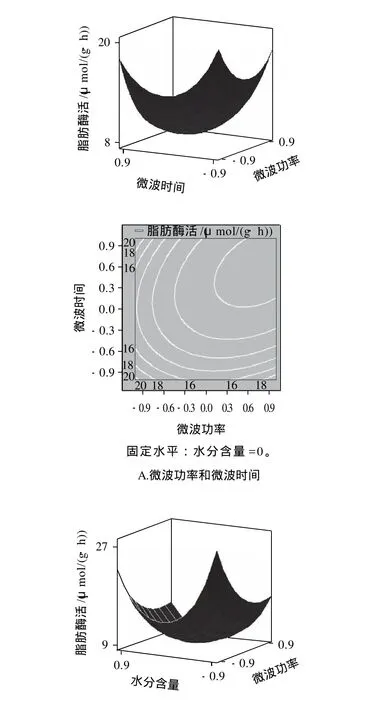

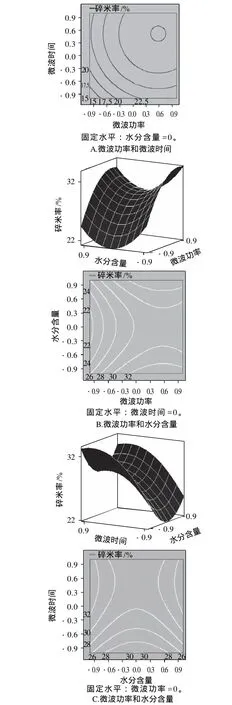

根据统计获得不同因素的响应面分析图及相应等值线图,结果见图4、5。

图4 各两因素的交互作用对脂肪酶活的影响Fig.4 Response surface and contour plots showing the effects of microwave power and rice moisture content on residual lipase activity

图5 各两因素的交互作用对碎米率的影响Fig.5 Response surface and contour plots showing the effects of treatment time and rice moisture content on rice broken rate

综合图4、5可知,微波功率和微波时间交互项对脂肪酶活、碎米率的影响显著,这与方差分析的结果吻合,说明微波辐照剂量对酶的失活起到决定性的作用。相比之下,水分含量和微波时间、水分含量和微波功率交互作用较小。从图4还可以看出各因素对脂肪酶活的影响顺序为微波功率>微波时间>水分含量,也印证了表3、4回归分析结果。经优化后的最佳稳定工艺为微波功率700W、微波时间100s、水分含量21%,预测的脂肪酶活理论值15.66μmol/(g·h)、碎米率18.92%。对此条件进行3次平行验证实验,实际平均脂肪酶活为16.25μmol/(g·h)、碎米率17.33%,与理论值分别相差3.79%、8.39%。因此,响应面法对糙米稳定条件的优化具有实际应用价值。将原始糙米与最佳条件处理后糙米置(35±1)℃进行4周的强化储藏后,游离脂肪酸值分别为19.3%、5.6%,证明微波稳定糙米具有储藏应用的现实意义。

3 结 论

本实验对糙米进行微波稳定化的研究,通过与对照米糠组酶活的比较,衡量微波对糙米的稳定效果,同时为获得对大米品质影响最小、灭酶效果最好的工艺参数,利用响应面法进行条件优化,结论如下:

微波处理对糙米稳定效果十分显著。以水分含量27%在700W微波处理120s为例,糙米、米糠的过氧化物酶分别降低77.8%、72.7%,脂肪酶从原有的160 μmol/(g·h)分别降低到21.1、24.3μmol/(g·h),糙米稳定的酶活均低于对照米糠组。然而微波处理对大米品质产生影响,因此通过响应面分析,获得对大米品质影响最小、酶活最低的工艺条件,显得十分必要。

用脂肪酶活和碎米率作为衡量糙米稳定效果和大米品质的主要指标,通过响应面及方差分析得出影响因素顺序为:微波功率>微波时间>水分含量;糙米微波处理最佳工艺为微波功率700W、微波时间100s、水分含量21%,实际脂肪酶活、碎米率与理论值基本相符。原始糙米与最佳条件处理的糙米经强化储藏4周后,游离脂肪酸值分别为19.3%、5.6%,证明微波稳定糙米具有储藏应用的现实意义。此外,探讨微波稳定糙米的稳定性、物化特性、功能特性在储藏中的变化将是下一步研究的重点。

[1] KENNEDY B M. Nutritional quality of rice endosperm. Rice: production and utilization[M]. Westport: AVI Publishing Co., 1980: 439.

[2] FDA. FDA approves health claim: brown rice listed as healthful whole grain[J]. Western Farm Press, 2008, 30(17): 14-16.

[3] 李兴军. 糙米低温储藏的机理及技术[J]. 粮油储藏, 2009(2): 40-42.

[4] CHAMPAGNE E T. Brown rice stabilization[M]// MARSHALL W E,WADSWORTH J I. Rice Science and technology. New York: Marcel Dekker Inc., 1994: 425.

[5] 王玉凤, 夏吉庆, 孙培灵. 糙米低温储藏技术的发展及应用前景[J].东北农业大学学报, 2009, 40(4): 136-140.

[6] HIREKAWA Y T, OKI M K, KUMAGAI Y N, et al. Method for heat treating brown rice: US, 4582713[P]. 1986.

[7] KESTER E B. Stabilization of brown rice: US, 2538007[P]. 1951.

[8] CHAMPAGNE E T, HRON R J, ABRAHAM G. Utilizing ethanol to produce stabilized brown rice products[J]. J AOCS, 1992, 69(3):205-208.

[9] 罗正友, 任燕平, 刘建胜, 等. 研究糙米储藏特性启动我国糙米储藏工程[J]. 中国稻米, 2004(2): 34-36.

[10] CASTRO S V. Physicochemical properties of brown rice as influenced by gamma-irradiation, variety and storage[D]. Louisiana: Louisiana State University, 1988.

[11] SATOU K, TAKAHASHI Y, YOSHII Y. Effect of superheated steam treatment on enzymes related to lipid oxidation of brown rice[J]. Food Science and Technology, 2010, 16(1): 93-97.

[12] 赵旭, 李新华, 赵煜焱. 米糠稳定化方法的研究现状[J]. 粮食加工,2006, 31(6): 41-43.

[13] RAMEZANZADEH F M, RAO R M, MAZLENE W, et al. Prevention of hydrolytic rancidity in rice bran during storage[J]. Journal of Agricultural and Food Chemistry, 1999, 47(8): 3050-3052.

[14] 梁兰兰, 卓训文. 米糠游离脂肪酸值快速测定方法[J]. 粮食与油脂,2001(12): 44.

[15] 姚梅桑, 辛志宏, 俞美香, 等. 富硒米糠和普通米糠的微波稳定化技术研究[J]. 食品科学, 2007, 28(12): 218-222.

[16] QIAN Keying, REN Changzhong, LI Zaigui. An investigation on pretreatments for inactivation of lipase in naked oat kernels using microwave heating[J]. Journal of Food Engineering, 2009, 95(2): 280-284.

[17] 严梅荣. 比色法测定粮食脂肪酸值的研究[J]. 粮食储藏, 2007, 34(3):21-22.

[18] BANIK S, BANDYOPADHYAY S, GANGULY S. Bioeffects of microwave: a brief review[J]. Bioresource Technology, 2003, 87(2):155-159.

[19] ZHAO Siming, XIONG Shanbai, QIU Chengguang. Effect of microwaves on rice quality[J]. Journal of Stored Products Research, 2007, 43(4): 496-502.

[20] DERYCKEA V, VANDEPUTTEA G E, VERMEYLENA R. Starch gelatinization and amylase-lipid interactions during rice parboiling investigated by temperature resolved wide angle X-ray scattering and differential scanning calorimetry[J]. Journal of Cereal Science, 2005, 42(3):334-343.

Stabilization of Brown Rice by Microwave Treatment

XIANG Fang,WU Bao-cheng,WANG Yi,WANG Li,YANG Chun-xia,LI Xiao-xuan,CHEN Zheng-xing*

(Jiangsu Engineering Research Center for Bioactive Products Processing Technology, College of Food Science and Technology,Jiangnan University, Wuxi 214122, China)

The present study aimed to comparatively investigate the effect of microwave treatment on residual peroxidase and lipase activity in brown rice using rice bran as control and to explore the change in rice quality during microwave treatment.Microwave was found to have a very significant stabilizing effect on brown rice, and the quality of rice was also affected. For the least quality loss and the best enzyme inactivation, the treatment conditions microwave power, treatment time and rice moisture content were optimized to be 700 W, 100 s and 21%, respectively by three-level, three-factor response surface analysis. Under such conditions, the theoretical residual lipase activity and rice broken rate were 15.66μmol/(g·h) and 18.92%, respectively,with their experimental values being 16.25μmol/(g·h) and 17.33%. After 4 weeks of the enhanced storage, the free fatty acid value was decreased by 13.7% compared to the untreated rice, demonstrating that the optimized microwave treatment is applicable for the stabilization of brown rice in practice.

brown rice;microwave stabilization;response surfaces analysis;lipase activity;rice quality

TS201.7

A

1002-6630(2011)08-0043-07

2010-06-12

科技部星火计划重点项目(2010GA690007);国家公益性行业(农业)科研专项(200903043);

教育部中央高校基本科研业务费专项(JUSRP11018)

向芳(1985—),女,硕士研究生,研究方向为谷物营养化学。E-mail:fangsure1@163.com*通信作者:陈正行(1960—),男,教授,博士,研究方向为谷物化学。E-mail:zxchen2007@126.com