超轻泡沫铝合金的发展及应用

单永华 张永玉

河北国华定洲发电有限责任公司,河北 保定 073000

超轻泡沫铝合金的发展及应用

单永华 张永玉

河北国华定洲发电有限责任公司,河北 保定 073000

介绍了超轻泡沫铝合金的性能特点以及制备工艺中最为常用的渗流铸造法、熔体发泡法及粉末冶金发泡法的基本原理、工艺流程。对泡沫铝合金的多功能复合特性即力学与能量吸收、减噪吸声、电磁屏蔽等性能以及相关因素对这些性能的影响进行了论述。由于其具有的结构与功能相结合的复合特性,泡沫铝合金已在汽车、航空航天工业、噪声及电磁屏蔽等领域获得应用,分析了其在高技术领域的应用前景及目前研究中存在的相关问题。

泡沫铝合金;制备;性能;应用

1 泡沫铝合金的性能特点

泡沫金属是一种在金属基体内含大量胞孔的新型金属材料,由于其作为结构材料具有轻质和高比刚度的特点,作为功能材料具有阻尼减振、消声降噪、吸收冲击能量、耐热防火、流体分离以及屏蔽电磁波的功能,因而在航空航天、舰艇、陆地运输工具,高速芯片等高技术领域及一般工业领域的广阔应用前景,使泡沫材料成为当今材料发展的前沿热点[1~3]。

目前研究及应用最多的泡沫金属是泡沫铝及其合金。结构特征为[4]:高孔隙率P=52%~92%;较大孔径d=0.5~6mm;可分为通孔和闭孔两大类,孔形状为球形、类球形、多边形及不同孔结构(不同孔径、不同孔隙率P);低的比重,通常≤1g/cm3;大的比表面积。性能特点为:高比强度、比刚度[5];高能量吸收性能[6];优异的吸声降噪性能[7];隔热及散热性能[8];优良的电磁屏蔽性能[9,10]。

2 泡沫铝合金的制备及孔结构控制

泡沫铝根据其内部孔隙结构可分为通孔泡沫铝和闭孔泡沫铝两大类,可用很多方法来制造,如渗流铸造法,熔模铸造法,熔体发泡法,粉末冶金发泡法,熔体吹气法等。其中,目前应用较广的是通孔泡沫铝多采用渗流铸造法,闭孔泡沫铝多采用熔体发泡法与粉末冶金法与制备。

2.1 渗流铸造法

渗流铸造制备通孔多孔铝合金的基本原理为在压力驱动下熔体在多孔介质间渗流和凝固,在凝固后除去多孔介质而形成多孔铝合金。渗流铸造法又分为上压渗流铸造法(图1a)和负压渗流铸造法(图1b)。这种泡沫铝制备工艺孔径参数可控,通孔率高、比表面积大、 成本低,适合大规模工业化生产。

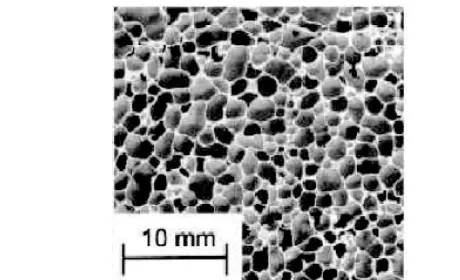

渗流铸造原理如图1a所示,一般的渗流铸造法以食盐(NaCl)粒子作为填料,把处理好的食盐装入模具中,在电炉中升温预热到一定温度。取出后把铝合金液浇入模内、加压,迫使金属液进入粒子空隙中去。凝固后脱去工装,按照预定形状进行切削加工,溶去食盐粒子,获得泡沫铝[11],如图2所示。

图1 渗流铸造原理示意图

图2 通孔泡沫铝合金

采用渗流铸造法生产泡沫铝合金铸件关键是合理选择和搭配粒子的预热温度、铝液浇注温度和充型压力这3个工艺参数,其中对粒子预热温度的控制尤为重要[11]。

粒子预热温度要根据粒子的尺寸和形状、金属材质、铸件结构和尺寸以及金属液和金属型的热交换强度通过试验加以确定。在保证充型时不产生金属液飞溅泄漏和泡沫组织结构均匀的前提下,应尽量提高粒子的预热温度。当粒子预热温度控制在某一临界值以上时,充型压力可以在较大范围内调整,压力变化对铸件长度并无太大影响。金属液的浇注温度对充型长度有较大影响,粒子小,则浇注温度应适当提高,但浇注温度过高,将导致泡沫组织不均匀甚至泄漏失败。

2.2 熔体发泡法

在泡沫铝的众多制备方法中,熔体发泡法比较适合于规模化生产大规格泡沫铝材,这种工艺对设备要求简单,而且产品孔隙可控,成本低廉,可实现连续生产。

将工业纯铝加入不锈钢坩埚中,在700℃加热至完全熔化。向铝熔体中加入一定量的增粘剂钙粉,搅拌数分钟,使熔体的表观粘度增加。再向铝熔体中加入一定量的发泡剂,一般为TiH2,在一定搅拌速度下再搅拌数十秒,使发泡剂在熔体中分布均匀后保温数分钟,使发泡剂充分分解释放出H2,在H2的压力下铝熔体体积膨胀形成泡沫熔体。取出坩埚,按预定方式冷却,使泡沫熔体凝固[12,13],得到如图3所示闭孔泡沫铝合金。

图3 闭孔泡沫铝合金

在熔体发泡法制备泡沫铝的过程中有多种因素影响孔的结构,增粘剂加入量,发泡剂加入量,发泡搅拌时间,保温时间是其中四个最关键因素。增粘剂钙的加入可以使铝熔体黏度增大,使发泡剂释放的气体稳定存在于熔体中。增粘剂加入量过小或过大,都会使发泡剂释放的气体在搅拌过程中难以分布均匀,造成局部大的气孔存在。发泡剂加入量增加,气体分解量相应增加,气体量充足,铝熔体长大充分,则孔径、孔隙率增加。但孔径、孔隙率也不会无限制的增加,它们的大小还与熔体的黏度有关。搅拌过程是孔结构均匀泡沫铝的关键环节。发泡剂加入铝熔体后搅拌的作用是使发泡剂在铝熔体中分布均匀,因此,搅拌时间主要影响泡沫铝中孔洞的分布均匀性。孔径随保温时间的延长而变大 ,孔隙率随保温时间的延长呈现先增加后减小的趋势。实验发现发泡时间过短,制得的泡沫铝材料密度较大,孔隙率较小[14]。

2.3 粉末冶金发泡法

粉末冶金法是将铝粉或铝合金粉与一种发泡剂粉末混合(通常是TiH2),将这种混合物压制成密实的金属基体,然后对其加热升温。当温度升至铝粉或铝合金粉的熔点以上,氢化钛分解产生的氢气在熔融状态的铝或铝合金内部形成无数的气孔,冷却这种铝基体后,即可得到泡沫铝产品[12,16]。

制坯压力、发泡剂加入量、发泡温度、发泡时间是影响泡沫铝的质量及孔隙率、孔结构的重要工艺参数。将均匀混合的粉末致密化,必须保证发泡剂完全嵌入铝基体,且不存在残余通孔。因此,压制时要选择合适的压力:压力过高会由于弹性后效产生分层和裂纹,过低制得的预制体达不到所需的致密度。发泡剂是预制体发泡的核心,一般采用TiH2。由于泡沫铝的密度(孔隙率)随TiH2量的增加而降低(增大),单从密度和孔隙率两方面考虑,增加发泡剂量似乎是有利的。但是TiH2过多,氢气的分压增大,使得液泡的液体薄膜胀破,而导致泡沫铝孔隙结构不均匀;过少,则使孔隙率降低,成型性较差。因而需综合考虑孔隙率、孔隙均匀性和TiH2有效利用率等因素,确定TiH2的最佳添加范围[17]。发泡温度一方面影响氢化钛的分解速率以及产生的氢气的分压,一方面又影响熔融金属铝的黏度,这两方面的相互作用决定了泡沫铝的体积质量与孔隙率。

3 泡沫铝合金的多功能复合特性

3.1 泡沫铝合金的力学及能量吸收性能

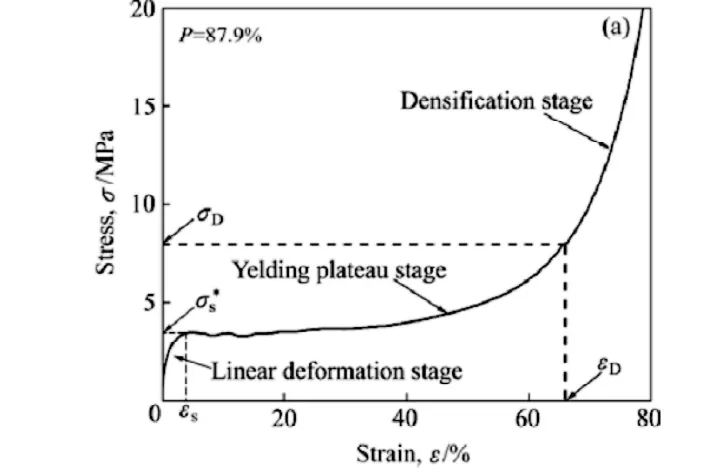

通常泡沫铝合金的孔隙率大于50%,因而其具有超轻的特性,同时具有高的比刚度比强度。典型的泡沫铝合金的应力(σ)-应变(ε)关系线可以分为线性变形、屈服平台和致密化3个阶段[18]。图 4所示为以2mm/min的速度对孔隙率为87.9%的胞状泡沫铝合金施压时得到的σ-ε关系线[5,6]。图10中的 σ、εs和 σD、εD分别表示进入屈服平台阶段和进入致密化阶段时的应力、应变,点(εs,)和点(εD,σD)分别称为屈服点和致密化点。

1 ) 线性变形阶段:在 σ-ε 曲线上,从原点开始有一段呈直线关系,然后以曲线状向水平方向过渡至屈服点(σs*,εs),一般εs<9%,在此阶段中胞壁承受了所施的压力。

2 ) 屈服平台阶段:当 ε≥εs时,随着应变的增加,应力的增大非常缓慢,σ-ε曲线呈现一个屈服平台,在此阶段气泡气孔被压缩变小。

3 ) 致密化阶段:当ε≥εD时,胞状铝合金的部分胞壁相互接触,压缩曲线进入致密化阶段,应力随着应变的增加而快速增大。

图4 孔隙率为87.9%的胞状铝合金压缩σ-ε关系曲线

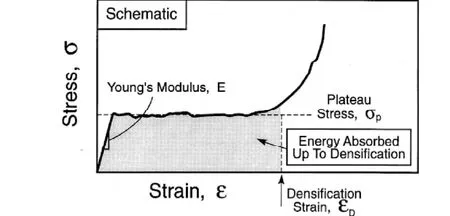

当泡沫铝合金受压变形时,将吸收外界的机械能。通常用吸能本领C或Cm(单位单位质量所吸收的能量)和吸能效率e表征泡沫金属的吸能特性[4,6]。

式中:σ为压缩应力;ε为应变;m为质量;εmax为所考察的最大应变;σmax为位移,δmax时的最大应力。

可以看出,吸能本领等于应力-应变曲线下至压实处所包含的面积,即图5阴影部分,而吸能效率则等于真实材料与理想材料(其压缩应力-应变曲线为水平直线)压缩到相同应变时两者吸能本领的比值,即图12中阴影部分面积与矩形面积之比。

图5 能量吸收和能量吸收效率[19]

在线性阶段,泡沫铝合金所吸收的能量较少,而在平台阶段,由于骨架的屈服、断裂,泡沫铝合金可以在应力变化不大的范围内产生很大的应变,从而吸收大量的能量。因此泡沫铝合金的吸能能力取决于其应力应变曲线的形状,而后者与孔隙率密切相关。研究表明,随密度的增加即孔隙率的降低,平台应力大幅增加,因而吸能能力增加。

3.2 泡沫铝合金的减噪吸声性能

目前广泛采用的吸声材料,主要有无机纤维、高分子多孔材料和粉末烧结体,如玻璃棉、聚氨酯泡沫、陶瓷等。但这些材料具有诸如强度低、易老化、易吸湿吸潮、易燃等缺点,而泡沫铝用作吸声材料时的优点很多,主要是:(1)泡沫铝是由金属铝骨架和气泡构成的泡沫体,为刚性结构,能制成各种形式的吸声板;(2)泡沫铝不吸湿且容易清洗,吸声性能不会下降;(3)泡沫铝不会因受震动或风压等的作用而发生折损和尘化;(4)能承受近780℃的高温,在此高温下,不会着火和释放毒气。

泡沫铝合金对声波衰减的本质是声波在具有大量孔隙界面的多孔介质中的衰减。声波在泡沫铝界面处一部分被反射、一部分透射进入泡沫铝。如果泡沫铝的表面不是闭合的,反射波就会发生破坏性的削弱。泡沫铝材料尤其是开孔泡沫铝,当声音透射进入泡沫铝时,可以在材料内部发生散射、干涉和漫反射,使内部骨架振动。声波在开孔泡沫铝内部,每秒都会许多次压迫空气通过孔道。当气流通过孔道时,空气与孔壁发生摩擦,而且会形成湍流。因此声能部分转化为热能并且通过热传递消耗掉,从而起到吸声的作用[20]。泡沫铝的吸声性能主要取决于孔隙特征,通孔吸声性能好于闭孔。孔隙率越大、孔径越小,吸声性能越好。闭孔泡沫铝切片挤压处理后,就会出现足够数量的裂纹和其他的孔壁缺陷。这样,闭孔泡沫铝也能具备较好的吸声性能。

3.3 泡沫铝合金的电磁屏蔽性能

随着现代高新技术的发展,电磁波引起的电磁干扰与电磁兼容问题日益严重,研制高效的电磁屏蔽材料,防止电磁波辐射污染以保护环境和人体健康,防止电磁波泄漏以保障信息安全,已经成为当前国际上迫切需要解决的问题。泡沫金属不仅质量轻、屏蔽效能高,还有良好的散热性,能满足精密仪器和设备的屏蔽需要。目前已有对泡沫铝及其合金的电磁屏蔽性能的报道[9,10]。

根据Schelkuniff 电磁屏蔽理论,材料的屏蔽效能包括反射损耗、吸收损耗和多重反射损耗三部分,用公式表示为[21]:

式中:A为电磁波在介质中传输时衰减的吸收损耗;R为电磁波在介质两个界面处的反射损耗; B为电磁波在介质中的多次反射损耗。

吸收损耗、反射损耗和多次反射损耗可分别表示为:

式中:μr为材料相对于铜的磁导率;σr为材料相对于铜的电导率;f为电磁波的频率( Hz);t为材料厚度(mm);δ为趋肤深度,且δ= ( f πσμ )-1/2。

对泡沫铝而言,一般当 A > 10dB 时,孔壁内的多次反射损耗可以忽略不计,此时泡沫铝的电磁屏蔽效能主要取决于反射损耗和吸收损耗。由公式(8)、(9)可知,低频时材料的屏蔽效果主要来源于反射损耗,泡沫金属表面有大量的孔洞,可以形成一定的感抗,反射性能较好。高频时电磁波变得容易进入,屏蔽效果主要取决于电磁波在材料内部的吸收损耗。泡沫铝是以铝合金为基体,内含大量的非直通孔洞,具有高的比表面积,电磁波透过时发生多次界面反射,形成了较大的衰减,吸收损耗增大,使在较高频率下总体屏蔽效能下降不致太大[21]。

对于通孔和闭孔泡沫铝合金,电磁波的吸收性能均受到孔径大小、孔隙率以及材料厚度的影响。

4 泡沫铝合金的应用

泡沫铝材料具有集上述性能于一身,各种功能间相互渗透而又兼容,因而其实现了结构材料的轻质多功能化,当用作结构材料时又具有功能性,而用作不同功能材料时又具有结构性。图6显示的即为泡沫铝合金的结构及多功能应用[1]。

图6 泡沫铝合金的结构及多功能应用

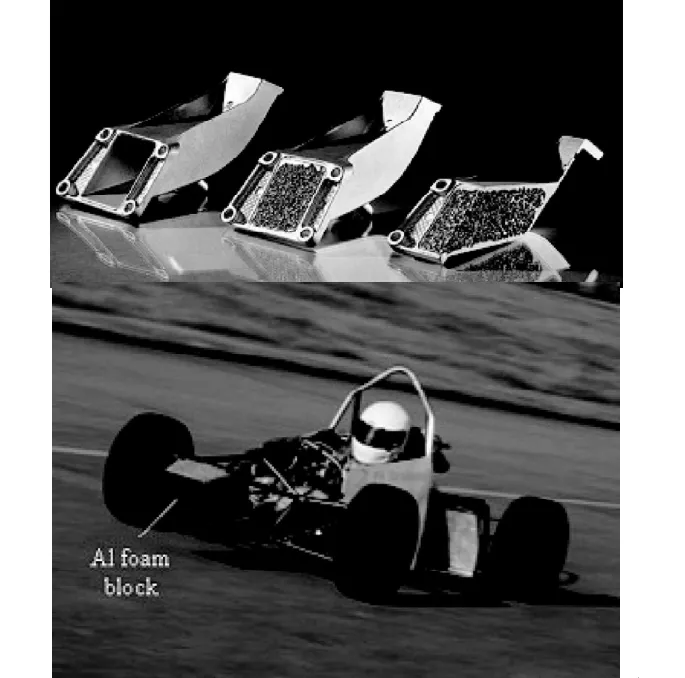

轻量化、低能耗和安全舒适是汽车的发展方向,改进汽车结构是减轻汽车自重、提高燃油效率的有效方法。泡沫铝零配件的使用可以达到减轻汽车质量、降低单位油耗、抑制振动、减少环保负担、增加汽车安全舒适感等目的。泡沫铝在汽车工业中的应用主要包括轻质结构、吸能结构和阻尼传热结构等[1]。图7a为三明治结构的泡沫铝合金(AFS)在BMW汽车发动机安装支架上的应用[22],图7b为应用在跑车上撞击缓冲的泡沫铝合金材料,利用其大的吸能效率,在撞击时有效地保护人体安全[23]。

图7 (a)泡沫铝填充的BMW汽车发动机安装支架,(b)跑车上的泡沫铝合金缓冲块

泡沫铝合金材料的优异性能在航空航天上也得到了应用,其轻质性可以有效地减轻航天器的自重,隔热减震性可以提高航天器在运行过程中的稳定性安全性,并且不燃(无二次破坏)。图8为Ariane 65火箭上应用的泡沫铝合金材料[2,24]。

图8 Ariane 65火箭上应用的泡沫铝合金材料

除上述应用外,超轻泡沫铝合金由于其在变形时大量能量转变为塑性能,以热量形式耗散,作为优良的撞击冲击防护材料,应用于舰船隔舱板,飞行甲板,潜艇结构件等;利用其高效的隔热、散热及电磁屏蔽性能应用在微电子器件、高效电池等电子领域;其良好的隔音降噪性能可以应用在隧道、车间以减轻噪声污染。

5 总结与展望

泡沫铝及铝合金材料以其独特的结构与功能特性以及在高技术领域的成功应用得到了越来越多的研究者的重视。目前国际上关于包括泡沫铝在内的超轻多孔金属研究在欧洲、日本和美国非常活跃,国内尚处于起步阶段。随着高技术领域需求的拉动以及民用领域对材料的要求轻质化、节约化、多功能化与环保方面的要求,泡沫铝合金必将成为未来极具竞争力的新金属材料之一。

但目前泡沫铝合金在制备及应用中仍存在着许多问题,诸如:进一步缩短制备流程,实现连续化节约化生产,有关其制备、性能表征和应用仍有很多空白之处。泡沫铝制备的中心环节是孔结构的控制,泡沫结构,如气泡的大小、形状、分布以及开闭等,主要由气泡长大阶段来决定,并最终影响泡沫铝的性能,因此对发泡体气泡长大阶段的基础研究非常必要,目标是制备出孔结构更加规则均匀,性能、质量更加稳定的泡沫铝合金,适应高技术领域的要求。目前制备出的泡沫铝合金孔型多为球形孔和多边形孔,对满足特殊要求的异型孔和具有梯度孔结构的泡沫铝合金研究较少。与应用密切相关的加工焊接、连接,满足多样化需求的异形件的焊接及塑性加工问题等都是泡沫铝合金进一步发展需要解决的。

[1]BANHART J. Manufact,urceharacterisation and application of cellular metals and metal foams[J]. Prog Mater S,ci2001,46: 559–632.

[2]SCHWINGEL D,et al. Aluminium foam sandwich structures for space applications[J]. Acta Astronaut,2007,61: 326-330.

[3]张瑜,薛向欣. 掺杂不同稀土氧化物对Ni-Zn铁氧体/泡沫铝材料吸波性能的影响[J]. 功能材料,2009,40(6):994-997.

[4]何德坪. 超轻多孔金属[M]. 北京:科学出版社.2008

[5]BROTHERS A H,et al. Mechanical properties of a density-graded replicated aluminum foam[J]. Mater Sci E,ng2A008,489:439–443.

[6]杨东辉,何德坪,杨上闰. 胞状AlCu5Mn 合金泡沫的压缩性能和能量吸收特性[J]. 中国有色金属学报.2009,19(11):1934-1941

[7]黄可,王权,何思渊,等. 小孔径通孔多孔铝合金的防风降噪性能[J]. 中国有色金属学报.2009,19(9):1632-1635

[8]GHOSH I. Heat transfer correlation for highporosity open-cell foam[J]. Int J Heat Mass Transfer,2009,52:1488–1494.

[9]张瑜,薛向欣. 稀土氧化物对Ni-Zn铁氧体/泡沫铝吸波性能的影响[J]. 中国稀土学报.2009,27(4):528-532

[10]项苹,程和法,莫立娥,等. 开孔泡沫铝的电磁屏蔽性能[J]. 金属功能材料. 2008,15(1):12-15

[11]杨思一,吕广庶. 泡沫铝渗流铸造的工艺因素分析[J]. 热加工工艺技术与装备. 2005,5:44-45

[12]张崇民,李严,陈书文,等. 熔体发泡法制备泡沫铝的影响因素分析[J]. 中国稀土学报.2008,26(8):625-628

[13]ZHANG Y W, et al. Fabrication of Al–Mg–Re foams and their corrosion resistance properties[J]. Corros, S2ci009,51:1436–1440

[14]李兵,姚广春,王永,等. 纯铝基泡沫铝材料的制备工艺[J]. 东北大学学报(自然科学版).2007,8:1159-1162

[15]BAUMGARTNER F,et al. Industrialization of Powder Compact Foaming Process[J]. Adv Eng Mat,er2000,2(4):168-174.

[16]IBRAHIM A, et al. The Effect of TiH2Particle Size on the Morphology of Al- Foam Produced by PM Process[J]. Adv Eng M,ater 2008,10(9):845-848.

[17]刘杰,王录才,王芳. PCM法制备泡沫铝的研究现状及应用前景[J]. 铝加工. 2008,1:31-34

[18]CADY C M,et al. Compressive properties of a closed-cell aluminum foam as a function of strain rate and temperature[J]. Mater Sci and Eng A,2009,525:1–6.

[19]EVANS A G,et al. Multifunctionality of cellular metal systems[J]. Prog Mat,er Sci 1999,43:171–221.

[20]程涛,向宇,李健,等.泡沫铝在汽车工业中的应用[J]. 轻金属.2009,8:71-75

[21]凤仪,郑海务,朱震刚,等. 闭孔泡沫铝的电磁屏蔽性能[J]. 中国有色金属学报.2004,14(1):33-36

[22]BANHART J. Aluminium foams for lighter vehicles[J]. Int J Vehicle Des,ig2n005,37(2/3):114-125.

[23]LEFEBVRE L P, et al. Porous Metals and Metallic Foams: Current Status and Recent Developments[J]. Adv Eng M,a2te0r08,10(9):775-787.

[24]BANHART J,et al. Aluminium Foam Sandwich Panels: Manufa,ctMueretallurgy and Applications[J]. Adv Eng M,at2er008,10(9):792-801.

10.3969/j.issn.1001-8972.2011.11.078

单永华(1984-),男,河北保定人,双学士学位,助理工程师。