浅析燃气发动机机体裂纹的室外焊补技术

胡玉文 东营市技师学院

浅析燃气发动机机体裂纹的室外焊补技术

胡玉文 东营市技师学院

本文主要论述了燃气动力机体缸盖裂纹的维修焊补技术,真对燃气发动机灰铸铁材料的焊接性进行了科学分析和论证,根据论证结果和生产急需,因地制宜制定可行的焊接工艺,运用电弧焊现场焊补技术,成功地实现了对发动机灰铸铁材料的焊补,实现了较好的经济效益和社会效益。本文理论依据确凿、实践过程翔实可行、论点鲜明、论据充分,谨供焊工和有关技术工作者参考。

燃气轮机;铸铁;裂纹;屏护及发动机预热;冷焊法

利用石油、煤矿、焦化等行业产生的可燃气体,如天然气、煤层气、炼焦煤气、沼气等气体,作为燃气轮机的燃料联合循环发电,具有热效率高、排放污染少、灵活机动等一系列优点,特别是节能减排效果更具有极其深远的意义。

胜利油田某单位是12V 190燃气机发电机组的主要生产厂家。发电站遍及全国各地的煤矿、焦化厂等单位。由于燃气机发电机组长时间的运转和振动,或机体铸造过程中隐藏的缺陷,有时会在缸盖的紧固螺栓处出现裂纹,导致发动机漏气、漏油,如果不能及时发现和维修,就会造成发动机严重损坏,给使用单位带来很大的经济损失,也更会影响正常的生产和安全。为确保机组能快速得到维修而正常运转,我们在室外为其采取了焊条电弧焊现场焊补的方法,收到了较好的效果,为该机组类似故障的排除,提供了成功的解决方法。

一、焊补前的焊接工艺性分析

之前,有的用户单位也曾对缸盖裂纹进行过焊补,但都不太理想,不但原来的裂纹没焊补好,而且,又产生了新的裂纹或其他焊接缺陷。

受生产厂家的委托,我们对所焊材料进行了认真的调查和分析。12V 190燃气机机体缸盖是灰铸铁铸造而成,材料的牌号是HT250,其抗拉强度应不小于250M pa,硬度在190~240HBS之间。灰铸铁虽然有良好的铸造性和减震耐磨性,但含碳量高、塑性和抗拉强度低、脆性大等因素,却给铸铁带来了较差的焊接性。

焊补铸铁的方法很多,但采用电弧焊的方法较多,原因是简便易行,但盲目随意的操作,是不能获得补焊成功的。根据我们以往的经验和实验得知:当采用焊条电弧焊接灰铸铁时,如焊条选用不当或无特殊工艺措施,会产生以下焊接缺陷:

1、焊后焊缝易产生白口组织(Fe3C):表现为焊补区呈白亮一片或一圈(存在于熔合区),硬度可高达600HBW,白口组织硬而淬,不但机械加工困难,而且会使焊缝造成很大的应力集中,是造成焊缝产生裂纹的原因之一。产生白口组织的主要原因是由于电弧焊接的特点所致,由于母材和近缝区在焊接时受到高温加热,当受热区温度达900℃左右以上时,原来灰口铸铁中以游离状态的石墨开始部分地熔于铁中,温度越高,熔于铁中的石墨也越多,但焊接与炼钢过程相比,焊接的冶金反应过程太短,焊缝的冷却速度太快,当焊缝冷却时,熔于铁中的碳来不及以石墨形式析出,而呈渗碳体出现,即所谓的白口。从以上可以看出,在焊接操作及工艺控制过程中,要在保证熔焊的前提下,必须尽量减少对母材的热量出入和母材的熔化量,并减缓焊缝的冷却速度是补焊成功的关键所在。

2、焊缝易产生裂纹:由于铸铁的含碳量高,焊缝金属易产生无塑性和弹性的淬硬组织“高碳马氏体”, 淬硬组织在焊接应力作用下很容易使焊缝产生裂纹。如果选择焊芯含碳量较少且含有促进石墨化的焊条(如碳、镍、硅、铜),对防止裂纹一定会有效,特别是镍基焊条,不但不产生淬硬组织,还能在焊缝金属中形成塑性很好奥氏体组织,其效果会更好,因此,镍基焊条应当作为重要铸铁零部件补焊的最佳材料。

3、焊缝和母材熔合处产生裂纹或剥离:主要原因是白口组织的存在、焊接应力集中、焊条选择不当、线能量大等综合因素作用所导致的。

燃气机缸盖的焊补要求非常高,焊后必须保证焊缝及其热影响区不再产生裂纹,而且要求焊缝要有很好的致密性,才能使发动机正常工作。考虑到现场的检修条件,我们还是力求简便可行的方法。经过与相关技术人员的研究讨论,共同制定了焊条电弧焊的“冷焊法”焊接方案。

所谓焊条电弧“冷焊法”,就是被焊的零部件在焊前不进行预热,采用非铸铁组织的焊条(如镍基、铜钢焊条),并采取短焊道(不连续施焊),每段焊道熄弧后,立即用尖锤敲击的工艺方法,其原理是,尽量减少焊缝的稀释率,降低焊缝中C、Si、S、P含量,控制焊缝的热量输入,以减少焊接热循环的影响和焊缝的内应力,防止焊接区局部过热而导致产生白口组织、焊缝裂纹、气孔等缺陷。

考虑到发动机的体积较大,“冷焊法”在焊接后因焊缝及热影响区的冷却速度很快,极易形成白口组织和裂纹的可能,我们选用了镍基铸308焊条,虽然价格较高,但把握性较大。铸308焊条的成分为C≤2.00 Si≤2.50 Mn≤1.00 Fe≤1.00 Ni≥90,显然含镍量很高,镍元素在焊接中能使焊缝形成奥氏体组织,可有效防止白口组织和脆硬组织的产生,并起到增加塑性降低硬度的作用,也有利于焊后机械加工。

二、补焊前的各项准备

1、焊条的烘干:选用直径3.2镍基铸308焊条数根,用烘干箱将焊条以150°C温度左右烘干1~2小时,以消除焊条中的水分。并准备直流焊机一台。

2、确定裂纹的位置及长度:为容易擦拭和去除机器外壳的油污,先将机组发动起来,当机器外壳温度上升至40°C左右时,停机清除及擦拭缸盖上的油污,仔细找到裂纹位置、长度及其端点。

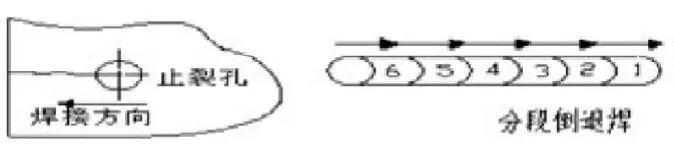

3、钻止裂孔:先用钻头为5或6mm的手电钻在裂纹的尾部约0~5mm处钻止裂孔,深度为6~8mm,目的是防止裂纹在开坡口或焊接时继续延长扩展。

4、开坡口:将角向磨光机更换成薄片磨光片,延裂纹的实际方向开U型坡口,坡口不宜过大过深,宽6mm深5mm即可,磨削坡口时要做到细磨精研,以保证坡口宽度、深度及其形状的一致性。开U型比V型坡口能减少母材的熔化量,进而降低焊缝中C、Si、S、P含量,减少焊接热循环的影响和焊缝的内应力。

5、去除坡口深处的油污:由于在开坡口作业中,不能有效去除缸盖裂纹深处的油污和铁锈等杂质,因此必须想法清除干净,以防焊接时产出气孔等缺陷。建议采用气焊火焰“分段加热”的方法,但一定要防止加热时引起裂纹的延长,加热温度不宜超过200°C,而且特别注意加热时,升温的速度控制不宜太快,烧尽油污至不再冒烟为宜。最后再用角向磨光机将坡口研磨到露出金属光泽的程度,为保证焊接质量创造最好的条件。

6、焊前遮挡焊接现场:由于焊接作用是在室外进行,为消除风对焊缝冷却速度的影响,最好将焊接区2~3米的四周用非易燃物遮挡屏护起来。

三、正式焊接

1、采用直流反接法,即将焊钳的把线,接在直流焊机输出端的+极接线头上,地线接在直流焊机输出端的–极接线头上。采用直流反接法能降低母材的熔化量,减少产生气孔的倾向。2、将机器发动起来,提高机体的温度达40~60°C左右,用手触摸机体感到微微有些烫手,这样能够使整个机体达到预热的目的,对防止焊接过程中焊缝出现白口组织和焊接应力有一定的作用。

3、可选直径3.2的焊条,焊接电流选择100A左右,尽量减小熔深及母材在焊缝中的熔合比。将止裂孔作为始焊端(有利于释放焊接应力),引弧的位置必须选在坡口内,以防电弧对焊缝以外的母材造成电弧擦伤而产生应力集中,而导致新的裂纹。

4、焊接时采用直线形运条,要尽量使用短弧,以防气孔的产生。采用分段倒退焊(如图所示),即在距止裂孔10mm左右处引弧向止裂孔的方向焊接,直到止裂孔的边缘,但不要焊补止裂孔,以释放焊接应力,熄弧时要采用反复灭弧法将弧坑填满,立即用带小圆弧尖锤以较高频率锤击焊缝,以消除焊接应力。

5、待焊缝和热影响区的温度大约降到50~60°C以下时,再从第一段焊缝的起始端向后10mm左右处引弧,向止裂孔方向焊接,直至焊到第一段焊缝的起始端熄弧,并将弧坑填满,扔立即锤击焊缝。以后各段的焊接方法,以此类推。最后焊补止裂孔。

6、焊接结束,立即用角向磨光机将焊缝处打磨干净,并将机器发动起来,这样可以起到焊后缓冷改善焊接质量的作用。

四、注意事项

1、焊接顺序很重要,一定要采取断续和分段倒退焊的工艺。

2、耐心细致,不能急于求成,前一段焊缝的温度降下来后,才能焊下一段,总之,控制焊缝热量输入是焊条电弧“冷焊法”的核心。

3、焊肉一定要与母材熔合好,如发现熔合不好处应铲去或磨掉,重新补焊。

结论

在室外焊补,运用发动机预热,做到因地制宜,保持机体的整体温度,使焊补区在焊接过程中能比较自由膨胀和收缩,采用合理的焊接工艺和防范措施,从而减小焊接应力和产生裂纹等缺陷的可能性,使焊缝质量达到了预期的技术要求,为类似铸铁补焊提供了好的方法。

10.3969/j.issn.1001-8972.2011.10.097