破碎机主轴有限元分析

唐 玫, 童 欣

(上海建设路桥机械设备有限公司,上海201404)

单段锤式破碎机是上海建设路桥机械设备有限公司生产的主要的破碎机机型,用于大型矿山的碎矿设备,具有破碎比大的特点。作为水泥厂主要的破碎设备,更适合雨量较大、料湿、含土较多的工作状况,可将大块原矿石一次破碎到符合入磨粒度;与传统的两段破碎系统相比,可节省一次性投资45%,车间设备质量减轻32.5%,矿石破碎成本降低约40%,操作简单,维修方便,改善了工人的劳动强度;因此,在国内水泥行业的生料破碎中,单段锤式破碎机占到了近百分百的市场占有率。

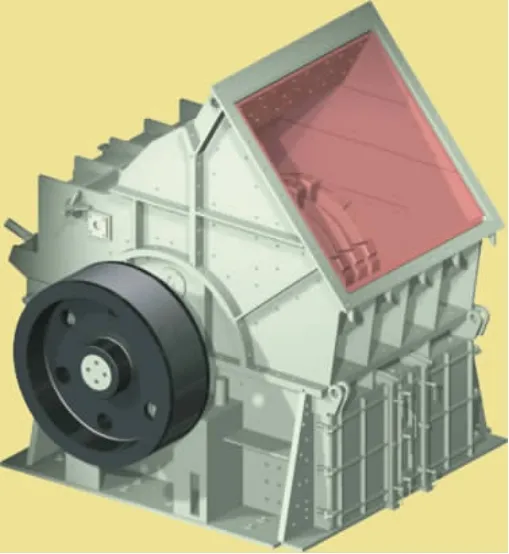

图1为锤破外形图。转子是破碎机的核心,由锤盘、端盘、锤头、主轴、带轮、轴承和轴承座等组成。其中,主轴采用优质合金材料,为适应破碎大块矿石和传递大扭矩的需要,通常采用方形断向,可承受很大的冲击载荷,并满足跨距的要求。转子的一侧为带轮,锤头是全回转型的,遇到大块矿石时,能够完全退回到锤盘之中。

图1 单段锤破外形图

1 主轴建模

1.1 主轴参数

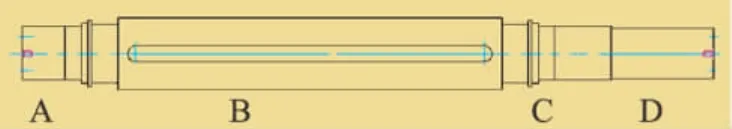

主轴结构如图2所示,主轴结构、材料参数如下:主轴总长为4 440mm;A段和C段安装轴承段,长度分别为278mm和362mm,直径φ340mm;B段安装锤盘段,B段为方形截面,长2 470mm;D段安装皮带轮,轴与皮带轮通过涨紧套连接,长650mm。

图2 结构示意图

计算中对一些小的特征,如倒角和键槽等适当做了简化处理:主轴弹性模量为206GPa;泊松比为0.3;屈服强度为835MPa。

1.2 主轴约束与边界条件

主轴工作过程中所受约束如图3所示。

(1)位移约束

A段:X=0,Y=0,Z=0,可自由转动;

D段:同A段。

(2)力约束

A段载荷相当于主轴自重的1/2,为23 990N,方向向下。

B段载荷:转子架和板锤重力为359kN,方向向下;转矩T待求;

C段载荷:同A段。

D段载荷:转矩T待求;皮带预紧力F待求;涨紧套正压力为150MPa,圆周均布;皮带轮自重为71kN,方向向下。

现求转矩T和皮带预紧力F。由传动理论可知[1],分离点的张力为F0,则

有效窄V带初张紧力为

式中,Kα=1.6为皮带在滚筒上的围包角修正系数;设计功率Pd=KAP,其中,KA=1.6为载荷工况系数;P为传递的功率;z为窄V带根数,计算得z=20根;v为转子线速度,m/s;m为V带单位长度质量,kg/m;∂1为带小轮包角。

电动机产生的转矩为

式中:Pd=900kW;N=1kr/min为电动机转速。

由式(1)~(3)计算得

皮带预紧力Frmax=1.5F0=474.3kN

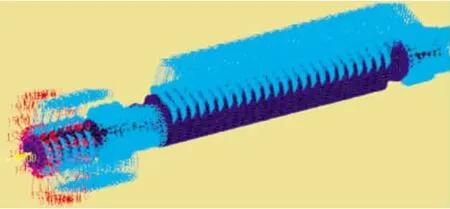

图3 加约束和载荷的主轴

2 计算结果及分析

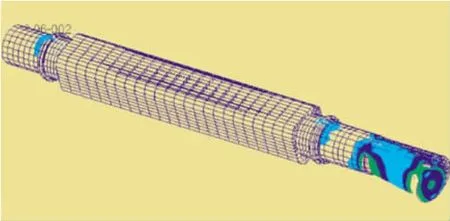

主轴的有限元分析采用 MSC.Patran,MSC.Nastran[2-3]分析程序,图4为仿真得到的主轴 Von Mises应力云纹图。由图可见,主轴上的最大应力位于D段轴肩处,最大压应力为230MPa,最大拉应力为209MPa。该处应力主要由皮带的预紧力及转矩引起,几乎不受岩石冲击力的影响。主轴材料的屈服极限为835MPa,故安全系数为3.630。图5为D段轴肩处的局部放大图。

图6为主轴应变云纹图。可以看出,主轴的最大变形为0.622mm,发生在轴的端部,此处的应变主要是由于皮带拉紧力引起的。轴中心处也产生了明显的变形,变形量为0.141mm,主要是由冲击力所形成。

图4 主轴Von Mises应力分布图

图5 轴肩处局部应力分布放大图

图6 主轴变形分布图

3 轴的优化计算

从上述计算结果可看出,轴的设计安全系数较大,为进一步节省成本,本文对原设计轴进行了结构优化及计算,优化分二步进行。

(1)对原方形轴改为圆轴进行计算。改动原则是轴的截面积不变。经计算最大应力仍在D段,计算值仍为230MPa,最大拉应力为209MPa,最大变形值也无变化。

(2)在此基础上,减小轴直径。计算后可知,在一定范围内直径的减小对主轴的最大主应力及最大变形并无明显影响。图7为减小直径后应力轴的应力及变形云图,图8为轴变形云图。

图7 主轴Von Mises应力云纹图

图8 主轴变形图

为了对多个岩石同时碰撞主轴时的应力、应变情况进行研究,分别在主轴上施加单倍、双倍岩石冲击力进行了仿真,仿真结果如表1所示。

表1 2种受力状态下主轴应力、应变仿真结果

由表1可以看出,当板锤受到2个岩石的冲击力时,主轴上D段的应力分布与单个岩石冲击及未受冲击时基本相同。受到冲击后,最大应力位于C段轴肩处,分别为333MPa和620MPa。此时,A段的轴肩处应力分布也有明显增大,最大应力为414MPa(见图9),图9为受到冲击时A段应力分布云图。由于实际设计时,锤头为可回转型,遇到大块矿石不能一击而碎时,它能完全退避到锤盘之中;因此,实际冲击力并没有直接作用于主轴,而是受到了缓冲。

图9 A段受到极限冲击力时应力分布图

以上有限元分析结果是在比较恶劣的工况下得出的,即全部用峰值冲击力。在实际工作状态下,石块在如此大的撞击力作用下已经破碎,冲击力会很快减小;因此,认为在实际的工作状态下主轴的强度是满足要求的。针对多数情况下最大应力出现在装有皮带轮的轴肩处,可以考虑采用增加D段的直径、加大轴肩处倒角、减小直径、集中应力等措施来降低最大应力值,从而提高安全系数。

表2列出了方轴改成圆轴后相关转子部件加工工艺的变化情况,其中,方轴时,主轴质量为4 788kg;改为圆轴后,主轴质量为4 588kg,总计主轴质量可减少215kg,总加工工时可减少约398h。

表2 方轴改圆轴后相关转子部件加工工艺变化情况表

4 结 语

本文应用有限元分析技术,对单段锤式破碎机的关键零件——主轴进行了计算,可以得出如下结论:

(1)方轴改成圆轴时,在轴截面相当的情况下,可满足主轴的强度及刚度要求,同时可以简化加工工艺;

(2)对主轴可适当减小轴的直径,达到进一步节约成本的目的,但需考虑转子部件的综合成本;

(3)优化轴的直径时,关键部位是位于D段的轴肩处,需注意满足设计要求。

[1]成大年.GB/T 13575.1-1992机械设计手册 第3卷[M].5版.北京:化学工业出版社,2008.

[2]MSC公司.MSC.PATRAN用户手册[R].美国:MSC公司,2008.

[3]张永昌.MSC.NASTRAN有限元分析理论基础与应用[M].北京:科学出版社,2004.