盾构同步注浆和加泥/加水监控系统开发

李培培, 李 菊, 华雪赉, 康 盛

(1.上海市建设工程管理有限公司,上海200031;2.上海电气自动化设计研究所有限公司,上海200023)

盾构法是隧道施工的核心技术。盾构施工的工程量大、结构复杂、施工工序多。同时,随着隧道施工的愈发复杂,施工过程中容易引发地面塌陷、隆起等事故,造成一系列的后果[1]。盾构施工过程或多或少会对底层产生扰动,对地面建筑物稳定性加深影响,要完全消除沉降是很困难的[2],故对隧道盾构挖掘重要过程进行自动化监控是十分重要的。

对盾构同步注浆和加泥/加水过程进行监控,能够准确的检测和评估盾构掘进中的危害和引起的变形等事故,从而优化设计参数。对施工过程加以监控,可以动态掌握运行趋势,进而采取必要防范措施,并能积累供设计和施工所需的重要参数,指导以后的工程建设[3]。

1 沉降控制的关键技术

盾构掘进过程中土体变形可以大致分为5个阶段:① 盾构到达前,通常土体受到挤压,有效应力增加,地表表现为隆起或沉降;② 盾构到达时,受刀盘切削和平衡土压力的影响,土体的应力和应变发生变化,孔隙水压力上升,当排土量较小或平衡土压力较大时,地表表现为隆起,反之为沉降;③ 盾构通过时,盾构与土体之间的摩擦力改变土体应力状态,地表表现为隆起或沉降;④ 盾尾通过时,孔隙水压力开始下降,土体产生固结沉降;⑤ 当为软弱黏性土时,有时可以发现后续沉降,但在砂土及过于固结的硬质黏性土中基本无后续沉降[4]。

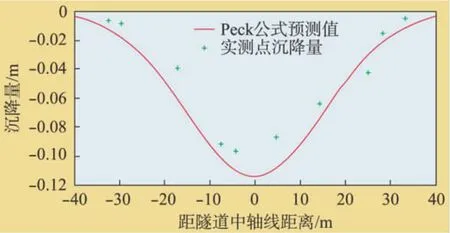

开发盾构同步注浆和加泥/加水监控系统的关键技术就在于:在盾构推进过程中,通过准确的沉降控制数学模型,对盾构不同的阶段和工况进行监控,确保土压的平衡,在此基础上建立高可靠性的监控系统。隧道施工对地表沉降影响的研究方法有经验公式法、随机介质理论法、弹塑性与黏弹塑性理论解析法、数值计算方法等。当前,一般用于预计横向沉降的大小与分布的预测地面变形的公式是Peck公式。底层损失概念和盾构隧道施工阶段的地面呈正态分布的沉降经验公式,认为土层移动由土体损失引起,假定土体不排水。体积不可压缩,则沉降槽体积等于土体损失的体积,隧道施工引起的地表沉降槽曲线如图1所示。

图1 隧道施工引起的地表沉降槽曲线

横向地面沉降估算公式为

式中,x为距隧道轴线的横向水平距离,Smax为隧道轴线上方的最大地面沉降量;Vloss为盾构隧道单位长度土体损失量;i为地面沉降槽宽度系数,即沉降槽曲线拐点离隧道轴线的水平距离;η为体积损失率,一般情况下,黏性土层η=1.3%~2.5%,砂层η=0.15%~1.3%;R1为隧道半径。

Peck公式在本软件中得到了应用,其曲线形状与顶管实测地面沉降曲线较吻合,但参数i和Vloss较难准确确定,其取值对计算结果影响较大。

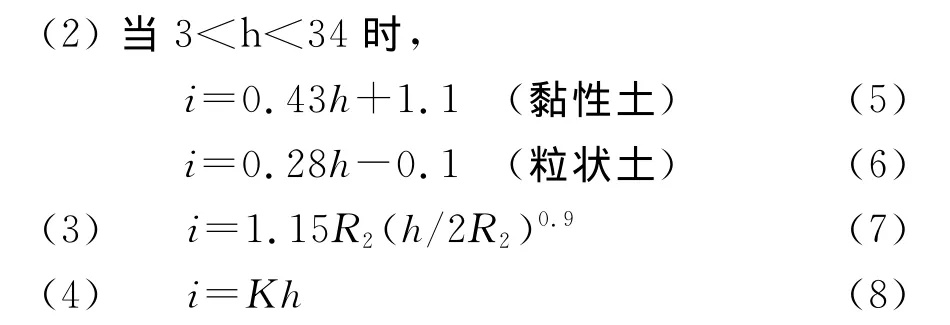

在本软件中,i的经验计算公式有以下几种。

式中,R为隧道外半径;h为隧道轴线至地面深度;n=0.8~1.0,土越软,n取值越大。

式中,K为土质黏度系统,对于砂性土K=0.2~0.3,对于黏性土K=0.4~0.7[5]。

由式(4)~(8)可见,在相同条件下采用不同的计算方法得到的i值相差较大,对地面沉降最大值和曲线形状造成较大的影响。

为了解决此问题,建立了关键参数数据库,可以对土体损失参数进行优化,通过反算和合理推导可确定反弯点i处的沉降量约为0.618Smax,最大曲率半径点的沉降量约为0.22Smax,沉陷断面面积约为2.5iSmax。在有了符合实际情况、能够准确预测现场沉降量的数学模型后,有效的地面沉降预防成为了可能,本套软件的自动控制原理亦是以此为依据。

2 沉降控制系统硬件构成

盾构同步注浆和加泥/加水监控系统是加泥式土压平衡盾构的配套系统。主要由可编程逻辑控制器(Programmable Logic Controller,PLC)网络系统、配电设备、现场各类变送器等组成,对同步注浆和加泥/加水进行实时监控,其硬件系统构成如图2所示。

图2 硬件系统构成

PLC网络系统主要由设在盾构及车架内的3台PLC(包括1台人机界面)等组成,3台PLC通过MELSECNET/H 总线构成 PLC网络,并通过MELSECNET/H总线与盾构主PLC相连进行通信。3台PLC分别设置在盾构机头1号控制柜内(PLC1)、1号车架同步注浆控制柜内(PLC2)、4号车架加泥控制柜内(PLC3);另外,1台人机界面设置在盾构控制室内。

3 沉降控制系统软件构成

人机界面主要实现掘进数据监视和盾构操作控制台的功能。设在现场的变送器将同步注浆、加泥/加水管路的各种参数及同步注浆泵的各种状态、加泥泵的各种状态和配电回路的状态等各种运行参数、状态通过3台PLC各自的输入模块,实时地采集到PLC中,然后显示在人机界面上。盾构机同步注浆加泥加水控制系统界面如图3所示。

图3 盾构机同步注浆加泥加水控制系统界面

4 沉降防止系统的设计及运行

在盾构控制系统的设计中,为了控制最大沉降量、最大弯曲半径等指标在公差范围内,依据前面的算法,通过对同步注浆控制、加泥/加水自动控制、工艺参数的调整来满足工艺要求。

4.1 同步注浆控制系统

软件特点:实现了同步注浆系统的自动控制,并以此控制系统沉降量。

同步注浆系统自动控制方式就是系统不断地对外部条件进行判断,一旦外部条件成立,系统将自动地启动一组控制模式的集合。系统根据设定的管路压力或流量比率随盾构推进速度自动进行注浆;当推进结束后自动对注浆口进行清洗。注浆启停流程如图4所示,自动控制有以下2种方式可选择。

(1)压力控制方式:根据设定的1号支路、2号支路压力,分别对注浆泵输出注浆量进行比例-积分-微分(Proportion Integration Differentiation,PID)自动控制;

(2)流量比率控制方式:根据设定的1号支路、2号支路流量比率,随盾构掘进速度分别对注浆泵输出注浆量进行PID自动控制。

图4 注浆启停流程图

同步注浆量计算是通过注浆泵柱塞的往返次数来计算注浆量。

计算公式:

式中,V注浆为总注浆量;V注浆1为盾构上部(1、4号注浆口)注浆量;V注浆2为盾构下部(2、3号注浆口)注浆量;k1,k2为调整系数,范围在0.9~1;n1为V注浆1注浆泵柱塞往返次数;n2为V注浆2注浆泵柱塞往返次数。

通过及时、足量的同步注浆操作,可以直接减小盾构施工中对土层造成的地层损失Vloss,从而直接减少地面最大沉降量Smax,最终减少盾构施工引起的总体沉降量。根据周文波提出的沉降量估算公式,半径为6m的仙霞路隧道在施工时,每减少0.1%的土层损失率,沉降量就能减少5~10mm。

4.2 加泥/加水自动控制系统

(1)加泥/加水泵的控制

加泥/加水系统设置2台螺杆泵,第1台泵对1、4号注入口进行压注,第2台泵对2、3号注入口进行压注。2台螺杆泵分别由2台30KVA变频器进行牵引,并通过变频调速来控制加泥量。

(2)加泥/加水管路压注控制

加泥/加水管路系统由2个支路,每个支路再分成2个分支路,即1号加泥/加水支路连接1、4号分支路,2号加泥/加水支路连接2、3号分支路。每个分支路连接一个注入口。当要对某一注入口进行压注时,相应的管路电动阀和手动阀应处于开足状态。控制的依据是土层稳定系数N,计算方法为

式中,n为经验参数,取0.7;r为地层密度;H为地面至开挖面中心的距离;p为开挖面支护压力,是加泥/加水系统主要的控制对象;Cu为地层的不排水抗剪强度。

根据现场测试所获得的其他参数将稳定系数控制在最优的1~2。

加泥量计算是通过设置在加泥管路上的流量计测出的流量与时间的乘积得到,计算公式为

式中,V1为1号支管加泥量;V2为2号支管加泥量;K1为调整系数,在系统调试时确定;△t为某一时刻的一段时间;L1为某一时刻1号支管流量;L2为某一时刻2号支管流量。

(3)加泥/加水系统控制方式

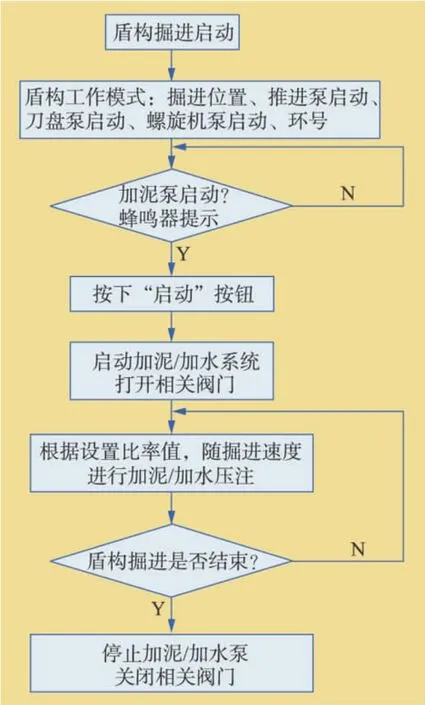

加泥/加水系统的自动控制方式:根据设定的盾构掘进速度与加泥量的比率自动地对注入口进行压注;当推进结束后自动停止对注入口的压注。自动控制就是系统不断地对外部条件进行判断,当外部条件一旦成立,系统自动将启动一组控制模式的集合开始对土室进行加泥/加水。加泥控制有助于维持开挖面的稳定。开挖面稳定程度亦可控制地层损失率。根据公式估算,开挖面稳定系数位置在1~2时,可以将土层损失率控制在1%以下。加泥/加水控制流程如图5所示。

图5 加泥/加水控制流程

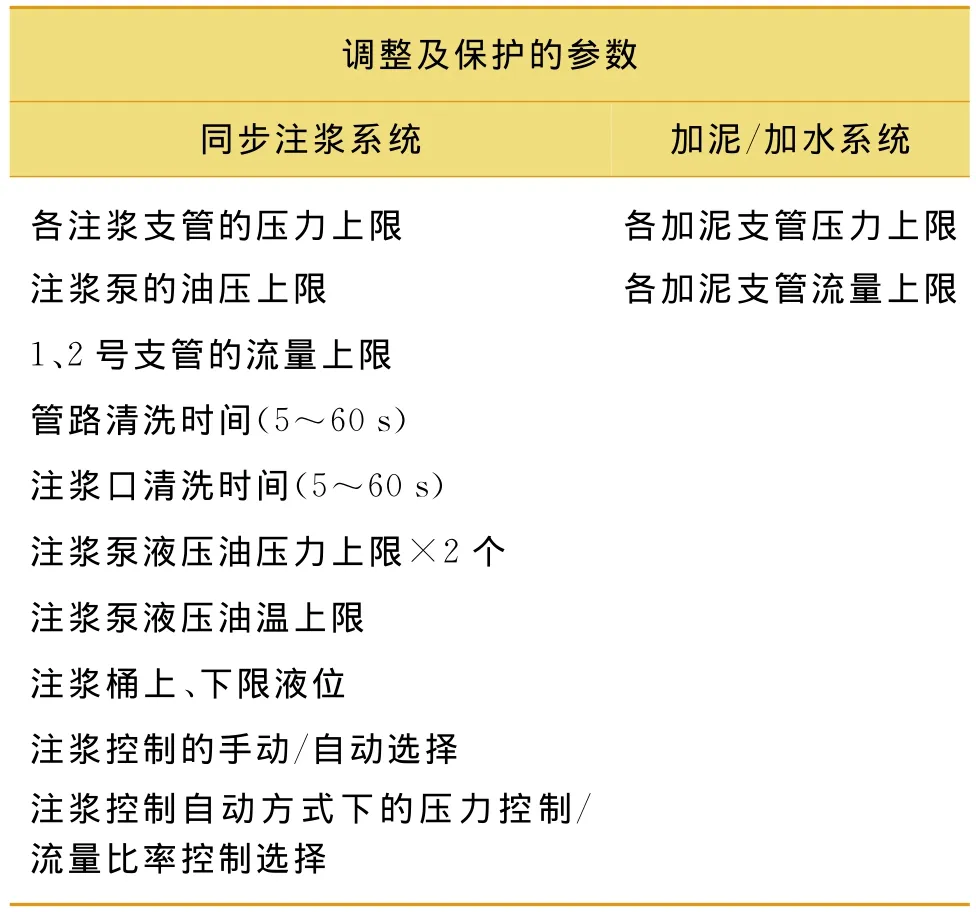

4.3 参数调整及保护

为了及时控制盾构的沉降和曲率,本系统可对以下参数进行设置、在线调整及进行系统保护(见表1)。

表1 调整及保护的参数

对参数进行设置后,可以确保系统在自动进行防沉降操作时不产生超限动作,避免对土层、隧道造成不可预测的影响。在实际施工中,一般将各油压、液压上限控制在1MPa,若出现注浆不足的情况,系统将自动通过增长注浆时间等动作来进行补偿,确保各参数不超过危险值。

5 辅助控制系统

在同步注浆、加泥系统的自动补偿下,可以基本防止隧道开挖对地面造成的沉降。为了进一步应对隧道开挖时可能发生的各种情况,还开发了一系列辅助功能,这些功能对盾构挖掘的质量控制起到了辅助控制的作用。

5.1 数据存储功能

对需存储的数据以推进环为单位作为一个文件进行存储,数据以每推进2cm存储一次,并存储本环中的最大值或最小值,对所有存储的数据均需带时标。通过历史数据的回溯,可以在施工中随时根据现场实际情况对控制用的经验公式进行及时的修正,对Peck公式中的主要参数n与i进行修订,确保施工过程正常进行,施工地区地表沉降得到有效控制。

5.2 数据查询功能

对存储的数据文件可采用环号或日期、时间进行搜索和查询。主要用于人工修正公式误差或进行历史记录查询用。

5.3 报警功能

本系统对以下参数进行告警、存储。各类告警应在操作界面有声光指示。当产生一个告警,在操作界面相应的灯光闪烁,并发出声告警;确认后,灯光变为常亮(故障还存在),声告警消失;当故障消失,告警灯熄灭。各类告警以表格方式存储,并对所有告警均需带时标。各类告警如表2所示。

5.4 人机界面

人机界面主要用于人机交互,采用多画面方式进行对同步注浆系统、加泥/加水系统监控的显示、设置和操作。其画面至少应包括:同步注浆系统监控主画面、加泥/加水系统监控主画面、系统告警表画面、同步注浆系统和加泥/加水系统一次配电回路状态画面、同步注浆系统和加泥/加水系统参数设置画面、同步注浆系统和加泥/加水系统表报画面等。每一画面一般包括监控画面和画面切换按钮区。监控画面主要有:工艺流程图、表格、显示窗口、控制按钮、参数设置窗口等;画面切换按钮区主要有:各画面的切换按钮。人机界面在提供交互操作的同时,也提供防沉降自动控制系统的运行状况参数,以及实时检测到的沉降情况参数。这些数据提供给操作者,作为防沉降系统运行状况的判断依据,以便操作者判断系统工作状况,在必要时刻进行人工干预。同步注浆控制人机界面如图6所示。

表2 各类告警

图6 同步注浆控制人机界面

6 结 语

本软件成功应用在上海仙霞路隧道开挖工程中,其监控数据为盾构掘进方案的决策提供了有效依据。根据这套监控系统,在盾构同步注浆和加泥、加水施工过程中,实时采集相关数据和参数,对开挖过程进行了合理控制,并对各种异常状况及时报警,通过存储数据分析整个施工情况,提供必需的参考数据[3]。在实际施工中,把使用Peck公式预测地面沉降量,并将不进行防沉降修正情况下地面的沉降情况与实测沉降量进行了对比分析,发现实测沉降情况明显好于预期。图7是在施工进行到第80环时的沉降预测值与实际值的比较。

图7 沉降预测值与实际值比较

首次应用该监控系统的上海仙霞路隧道工程项目于2010年顺利完成隧道挖掘施工,完工后实测地表沉降量基本小于预测值(见图7),表明该系统在实际运用中具有充分的有效性。该系统项目与总工程于2010年月12月同步完成验收。通过在线监控系统对隧道盾构挖掘进程中的同步注浆和加泥/加水的控制,使土层损失量控制在0.107 8%内,地面沉降控制在11mm内,满足工程的质量要求。所以,本系统能有效的控制隧道施工对地表沉降的影响。

[1]王吉华.土压平衡盾构始发掘进施工技术[J].山西建筑,2009,35(9):335-336.

[2]杨天亮.地铁盾构铁路下推进引起的地面沉降分析[J].矿山测量,2009(1):12-13.

[3]江 华.盾构隧道施工引起地表沉降的预测与控制[J].市政技术,2009,27(2):148-150.

[4]刘纪峰.基于弹塑性分析的潜埋盾构隧道地表沉降控制[J].沈阳建筑大学学报,2009 25(1):15-16.

[5]王 渊,张耀庭.武汉地区盾构施工引起的地面沉降研究[R].第17届全国结构工程学术会议,武汉:华中科技大学出版社,2008:322-329.

——结构相互作用的影响分析