酶法水解红豆粉特性的研究

李 杨,江连洲,*,刘 琪,齐宝坤,王胜男,王 梅

(1.东北农业大学食品学院,黑龙江哈尔滨 150030; 2.国家大豆工程中心,黑龙江哈尔滨 150030)

酶法水解红豆粉特性的研究

李 杨1,2,江连洲1,2,*,刘 琪1,齐宝坤1,王胜男1,王 梅1

(1.东北农业大学食品学院,黑龙江哈尔滨 150030; 2.国家大豆工程中心,黑龙江哈尔滨 150030)

采用酶法提取红豆蛋白,筛选出5种蛋白酶,确定所选用的碱性蛋白酶作为水解酶;得出碱性蛋白酶提取红豆蛋白的最佳条件:pH为8.8,加酶量为3.5%,温度为56℃,时间为3.5h,料液比为1∶6.8,经过验证与对比实验可知在最优酶解工艺条件下蛋白得率可达到73.34%。

酶法,红豆蛋白,红豆

红豆(Phaseolus angularis),菜豆属,豆科,为一年生草本植物。红豆,又称为小豆、红小豆、赤豆、赤小豆、饭豆、金豆[1]。红豆原产于我国,根据相关文献记载,红豆的栽培和利用技术在我国已有2000多年的历史。红豆除有较高的营养价值外还有较高的药用价值,《本草纲目》亦将红豆列为“本经中品”,称红豆能“下水肿,排痈肿脓血,疗寒热热中消渴,止泄痢,利小便,下腹胀满,吐逆卒僻,治热毒,散恶血,除烦满,通气,健脾胃,令人美食[2]。赤豆种子中含有丰富的营养物质,现代研究表明,每100g赤豆中约含蛋白质20.09g、脂肪0.59g、糖类58.59g、粗纤维4.99g、总膳食纤维23.59g及微量维生素[3-4]。此外,还含有三菇皂贰、植物奋醇、色素、无机盐等有效成分,红豆除直接食用外,主要用于提取蛋白质和淀粉。我国对红豆蛋白的开发和利用很有限,随着人民生活水平的提高和健康意识的加强,逐步开展对红豆蛋白的研究,开发和利用红豆蛋白资源,对于改善人们的膳食结构具有重要意义。由于酶制剂工业的发展,张强等[5]利用2709碱性蛋白酶水解玉米蛋白粉制备抗氧化肽并利用sephadexG-25、DEAE52纤维素分离纯化玉米抗氧化肽,并用几种不同的实验体系研究其体外抗氧化活性。代卉等[6]研究了Alcalase水解小麦蛋白制备的肽的抗氧化活性。任海伟等[7]利用碱性蛋白酶与中性蛋白酶对黑豆蛋白进行酶解制备抗氧化肽。采用酶法水解蛋白质,不仅水解度(DH)容易控制,而且组成蛋白质的氨基酸不容易被破坏;此外由于蛋白酶具有底物特异性,采用不同蛋白酶水解蛋白质能释放不同活性的酶解物[8-9]。酶法水解进程一般通过水解参数来控制,最主要的是温度、水解时间、pH和酶与底物比(E/S)。水解时间与DH有关,水解时间越长,DH越高[10]。本文就酶法水解红豆,选出了最佳用酶,并得出protest 6L酶提取红豆蛋白的最佳参数。

1 材料与方法

1.1 材料与仪器

红豆 市售;protex 6L碱性蛋白酶、风味蛋白酶、木瓜蛋白酶、复合蛋白酶、AS1398中性蛋白酶 丹麦Novo公司。

粉粹机 上海精科实业有限公司;离心机 北京医用离心机厂上海申鹿均质机厂;精密电动搅拌机 江苏省金坛市荣华仪器制造有限公司;电子分析天平 梅勒特-托利多仪器(上海)有限公司;pHS-25型酸度计 上海伟业仪器厂;电热恒温水浴锅 余姚市东方电工仪器厂;HYP消化炉、半自动定氮仪 上海纤检仪器有限公司。

1.2 实验方法

1.2.1 工艺流程 红豆→清理→研磨→水分调节→粉碎60目过筛→调节温度和pH→加酶水解→灭菌→离心分离→残渣→干燥→超微粉碎→定氮

1.2.2 测定方法

1.2.2.1 原料基本成分的测定方法 粗蛋白含量的测定参照GB/T5009.5- 2003;水分含量的测定参照GB/T5009.3- 2003;粗脂肪含量的测定参照 GB/ T5009.6- 2003;灰分的测定参照GB/T5009.4- 2003;淀粉含量测定参照GB/T5009.9-2003。

1.2.2.2 蛋白得率的计算公式 总蛋白提取率(%) =(大豆含总蛋白质量-酶解提取后残渣含蛋白质量)/大豆含总蛋白质量×100%

1.2.3 protex 6L酶提取红豆肽的单因素实验

1.2.3.1 pH对红豆蛋白得率的影响 红豆烘干碾磨60目过筛,分别称取50g红豆粉置于5个四颈瓶中,按1∶7固液比加蒸馏水浸泡,调节pH分别为7、8、9、10、11,温度60℃,加入1.5mLprotest 6L酶,搅拌浸取3.5h,溶液离心30min(4000r/min),沉淀干燥后称量,沉淀超微粉碎,消化及定氮。

1.2.3.2 酶用量对红豆蛋白得率的影响 红豆烘干碾磨60目过筛,分别称取50g红豆粉置于5个四颈瓶中,按1∶7固液比加蒸馏水浸泡,调节pH至8.5,保持温度60℃,分别加入0.5、1、1.5、2、2.5 protest 6L酶,其余操作同1.2.3.1。

1.2.3.3 料液比对红豆肽得率的影响 红豆烘干碾磨60目过筛,分别称取50g红豆粉置于5个四颈瓶中,分别按1∶4、1∶5、1∶6、1∶7、1∶8固液比加蒸馏水浸泡,调节pH至9,温度60℃,加入1.5mLprotest 6L酶,其余操作同1.2.3.1。

1.2.3.4 温度对红豆蛋白得率的影响 红豆烘干碾磨60目过筛,分别称取50g红豆粉置于5个四颈瓶中,按1∶7固液比加蒸馏水浸泡,调节pH至9,分别保持温度50、55、60、65、70℃,加入1.5mLprotest 6L酶,其余操作同1.2.3.1。

1.2.3.5 酶反应时间对红豆蛋白得率的影响 红豆烘干碾磨60目过筛,分别称取50g红豆粉置于7个四颈瓶中,按1∶7固液比加蒸馏水浸泡,调节pH至9,温度60℃,加入1.5mLprotest 6L酶,分别搅拌浸取2、2.5、3、3.5、4、4.5、5h,溶液离心30min(4000r/min),沉淀干燥后称量,沉淀超微粉碎,消化及定氮。

1.2.4 酶解工艺的响应面优化实验 在单因素研究的基础上,选取酶解pH、加酶量、料液比、酶解温度和酶解时间5个因素为自变量,以蛋白得率为响应值,根据中心组合设计原理,设计响应面分析实验,其因素水平编码表见表1。

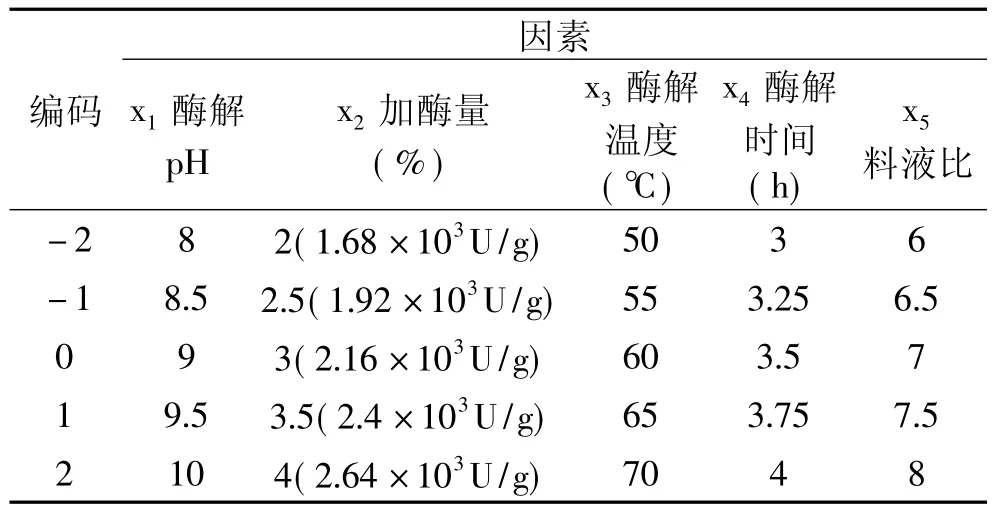

表1 响应面优化实验因素水平编码表

2 结果与分析

2.1 原料的基本成分

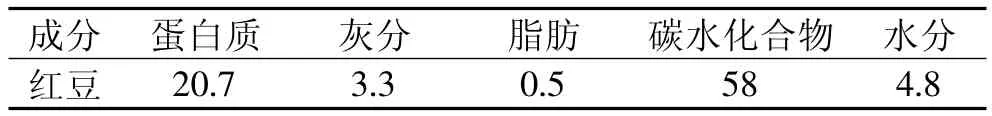

表2 红豆主要成分(%)

2.2 酶制剂的筛选

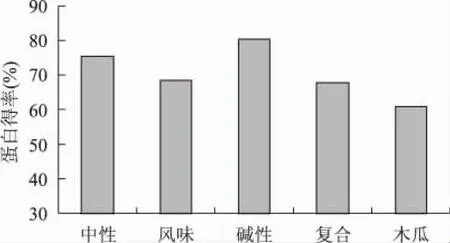

利用1.2.1方法,采用5种不同的酶制剂进行酶解其结果见图1。由图1结果可以看出,碱性蛋白酶优势最大,所以本实验选择碱性蛋白酶。

图1 不同蛋白酶制剂对蛋白得率的影响

2.3 碱性蛋白酶提取大豆蛋白的单因素实验

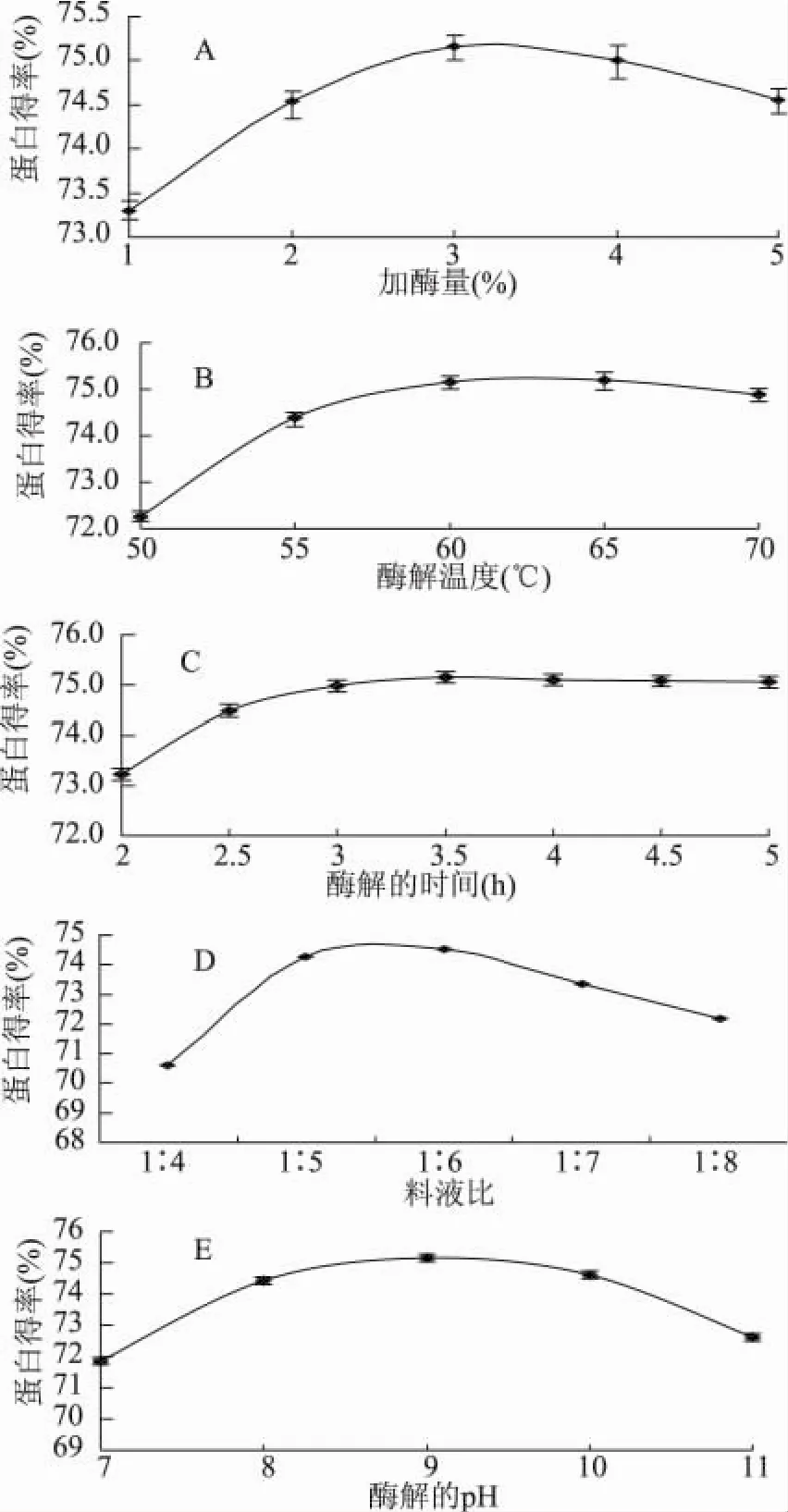

图2 各单因素对蛋白得率的影响

由图2(A)结果可以看出,当加酶量大于3%时蛋白得率明显增加,响应面实验设计中加酶量水平选择2%~4%。由图2(B)结果可以看出,酶解温度在60℃附近蛋白得率有较大值出现,考虑到交互作用,所以响应面实验设计中酶解温度选择在50~70℃。由图2(C)结果可以看出,酶解时间大于3h蛋白得率明显增加,但当酶解时间大于4h,蛋白得率无明显变化,响应面实验设计中酶解时间选择3~4h。由图2(D)结果可以看出,料液比在1∶6处蛋白得率达到最大值,响应面实验设计中料液比选择1∶6~1∶8。由图2(E)结果可以看出,pH在8.5~9.5附近有较大值出现,响应面实验设计中pH选择8~10。

2.4 响应面实验设计及结果

本实验应用响应面优化法进行过程优化。以x1、x2、x3、x4、x5为自变量,以蛋白得率为响应值y,响应面实验方案及结果见表3。实验号1~26为析因实验,27~36为10个中心实验,用以估计实验误差。

表3 响应面实验设计及结果

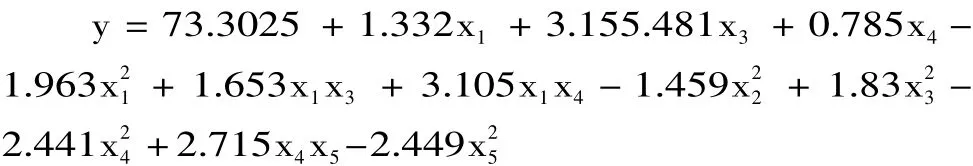

通过统计分析软件SAS9.1进行数据分析,建立二次响应面回归模型如下∶

回归分析与方差分析结果见表4,响应面寻优结果见表5,降维分析见图3,交互相显著的响应面分析见图4。

表4 回归与方差分析结果

由表4可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.0001),失拟项不显著并且该模型R2=92.39%,R2Adj=82.24%,说明该模型与实验拟合良好,自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到各因素贡献率为x4>x2>x1>x5>x3,即酶解时间>加酶量>pH>料液比>酶解温度。由图3可以看出各因素对考察指标蛋白得率的影响规律。

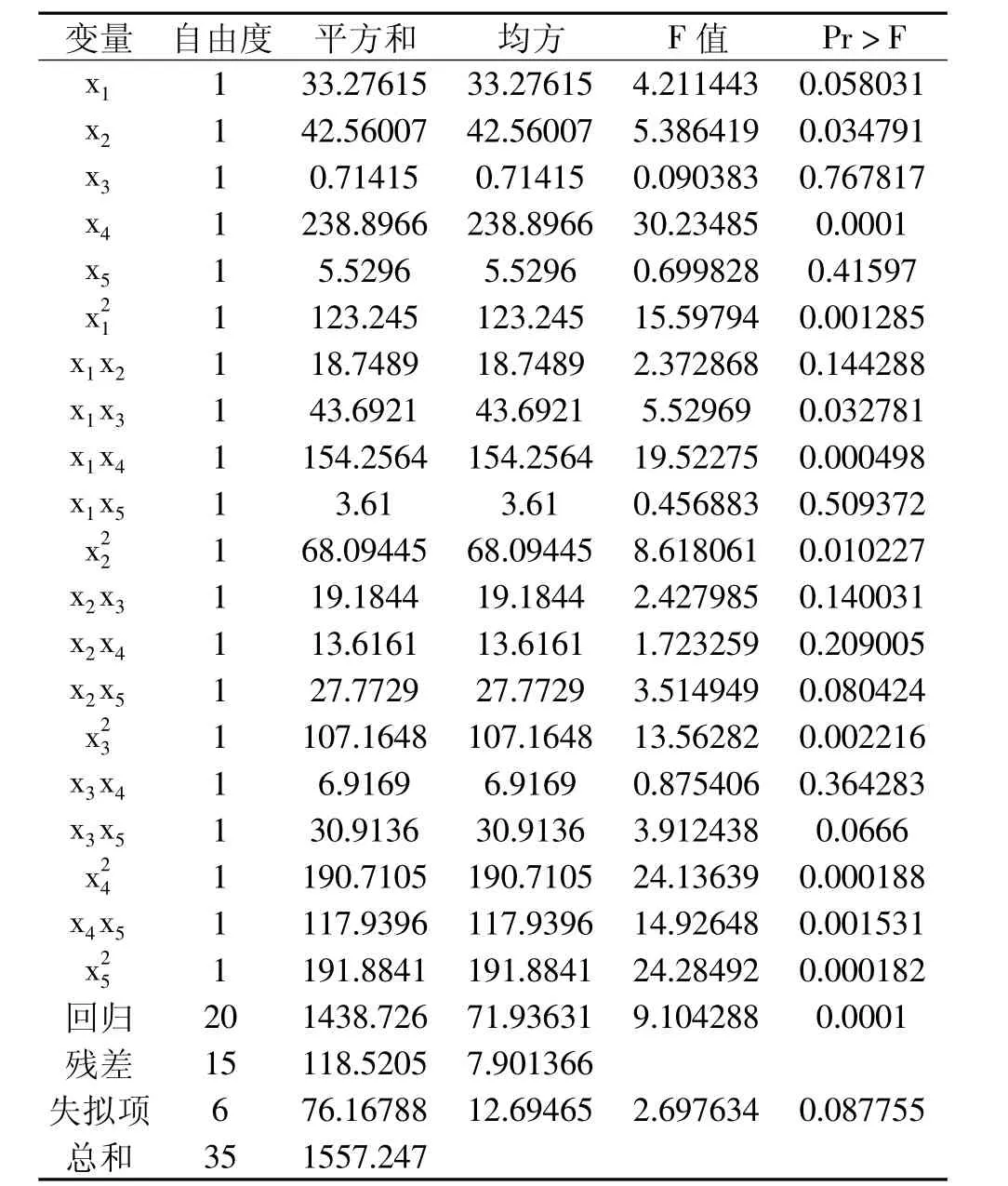

表5 响应面寻优结果

应用响应面优化分析方法对回归模型进行分析,寻找最优响应结果见表5,由表5可知,当酶解pH为8.8,加酶量为3.5%,温度为56℃,时间为3.5h,料液比为1∶6.8,响应面有最优值为73.34%±0.99%。

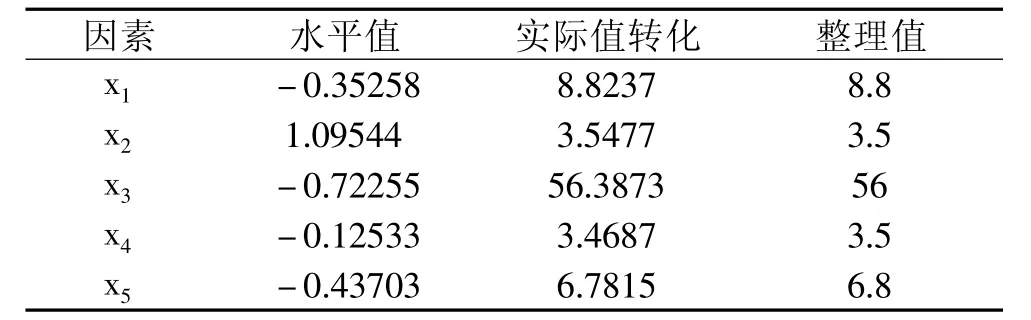

由图3各酶解参数对蛋白得率的降维分析可知,蛋白得率随酶解pH的增加先增加后减小,在pH为8.8时蛋白得率达到最大值;蛋白得率随加酶量的增加而增加,但当蛋白得率达到最大值时将不再增加,而继续增加加酶量会增加生产成本;蛋白得率随酶解温度变化先增加后减小,这说明碱性蛋白酶在酶解蛋白质的时候受温度影响;蛋白得率随酶解时间的增加而增加,但达到一定时间后蛋白得率将不再增大;蛋白得率随料液比的增加而增大,但达到一定值后继续增加料液比会稀释底物浓度,所以蛋白得率减小。

图3 各因素对考察指标的降维分析图

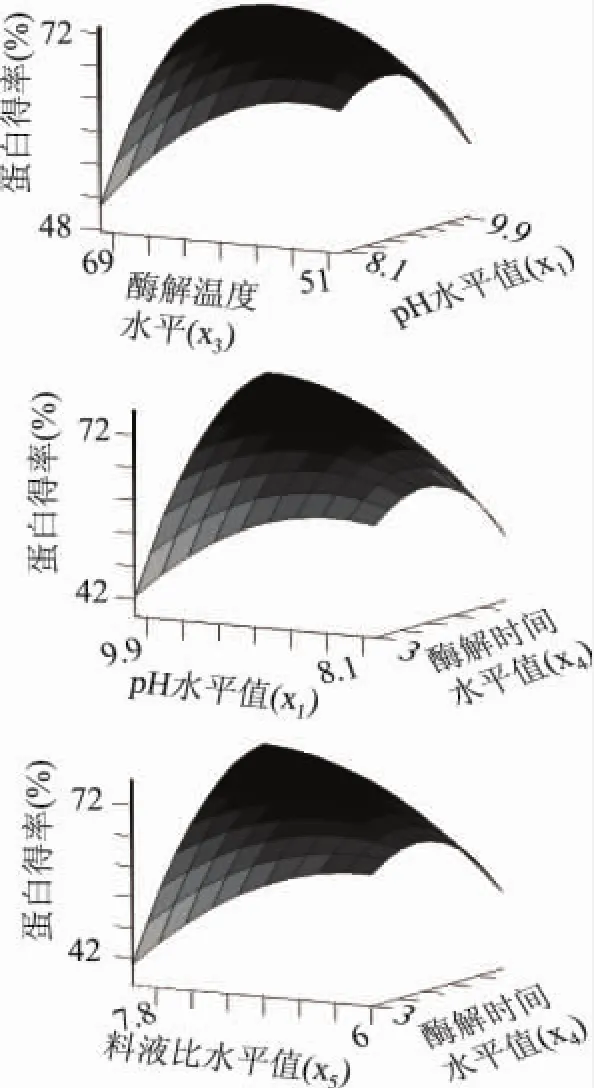

由图4的分析结果可明显看出pH(x1)与酶解温度(x3)、pH(x1)与酶解时间(x4)、酶解时间(x4)与料液比(x5)的交互作用对多肽得率的影响。由此可知酶解pH和酶解时间与其他因素的交互作用对水解度地影响较大。

图4 各酶解参数对总蛋白提取率的降维分析

2.5 验证实验

在响应面分析法求得的最佳条件下,即酶解pH为8.8,加酶量为3.5%,温度为56℃,时间为3.5h,料液比为6.8条件下进行3次平行实验,蛋白得率3次平行实验的平均值为73.34%。蛋白得率预测值为73.1%±0.99%。说明响应面分析的实验结果与回归方程预测值吻合良好。

3 结论

利用响应面分析方法对水酶法提取大豆蛋白的酶解工艺参数进行了优化。建立了相应的数学模型为以后的中试以及工业化生产提供理论基础,并且得到了最优酶解工艺条件为酶解 pH8.8、加酶量3.5%、酶解温度56℃、酶解时间3.5h、料液比1∶6.8。经过验证与对比实验可知在最优酶解工艺条件下蛋白得率可达到73.34%。

[1]余文慧.食药兼优赤小豆[J].药膳食疗,2004:43.

[2]韩涛,孙献军,李丽萍,等.红小豆蛋白与淀粉的提取和分离初探团[J].食品工业科技,1997(5):41-43.

[3]C-F Chau,P C K Cheung,Y-S Wong.Chemical composition of three underutilized tegume seeds grown in China[J].Food Chemistry,1998:505-509.

[4]中国预防医学科学院营养与食品卫生研究所,食物成分表[M].北京:人民卫生出版社,1992.

[5]张强,阐国仕,陈红漫.玉米抗氧化肽的分离制备及其体外抗氧化活性的研究[J].中国粮油学报,2005,20(5):36-39.

[6]代卉,施用晖,韩芳,等.小麦肽免疫活性及抗氧化作用的研究[J].天然产物研究与开发,2009,21:473-476.

[7]任海伟,王常青.黑豆低聚肽的抗氧化活性评价及其氨基酸组成分析[J].食品与发酵工业,2009,35(9):46-50.

[8]Guangtao Meng,Ching Yung Ma,David Lee Phillips.Raman spectroscopic study of globulin from Phaseolus angularis(red bean)[J].Food Chemistry,2003,81:411-420.

[9]Meng G T,Ma C Y.Flow property of globulin from red bean (Phaseolus angularis)[J].Food Research International,2001,34: 401-407.

[10]Meng G T,Ma C Y.Fourier-transform infrared spectroscopic study of globulin from Phaseolus angularis[J].International Journal of Biological Macromolecules,2001,29: 287-294.

Study on the enzymatic hydrolysis of protein from red bean

LI Yang1,2,JIANG Lian-zhou1,2,*,LIU Qi1,QI Bao-kun1,WANG Sheng-Nan1,WANG Mei1

(1.Food College,North East Agriculture University,Harbin 150030,China; 2.Soy Bean Engineering Technique Research Center,Harbin 150030,China)

The aqueous enzymatic process of red beans protein from red beans was introduced.An alkaline proteinase had been screened from 5 proteinases.The optimal condition for red bean protein extraction by alkaline proteinase was 3.5%proteinase,reaction at 56℃,3.5h of hydrolysis,1∶6.8 of material and water ratio,and pH 8.8.The total protein extraction rate reached 73.34%under this optimal condition.

enzymatic hydrolysis method;red bean protein;red bean

TS210.1

A

1002-0306(2011)11-0177-04

2011-08-22 *通讯联系人

李杨(1981-),男,研究生,讲师,研究方向:粮油加工。