基于整体式陶瓷铸型的复杂零件快速铸造技术

吴海华 杜 轩 李 力

(1.三峡大学机械与材料学院,湖北 宜昌 443002;2.西安交通大学机械制造系统工程国家重点实验室,西安 710049)

高质量的陶瓷铸型制备是熔模铸造工艺最为关键的工艺环节.传统的陶瓷铸型制备采取分开制备型芯、型壳再组合工艺的策略,其基本过程如下:先利用压力注射成型工艺成型陶瓷型芯坯体,经脱脂、高温烧结后获得预制陶瓷型芯;再将预制陶瓷型芯装配到蜡模模具中,注蜡成型,获得蜡模;在蜡模上反复涂挂多层陶瓷浆料,待浆料干燥硬化后得到型壳,熔化蜡模,高温焙烧获得陶瓷铸型[1-2].采取这种型芯型壳组合技术,某种程度上可降低复杂的金属模具开发难度,但也会带来装配误差,从而影响型芯与型壳之间相对精度,导致偏芯、穿孔缺陷产生;此外,由于金属模具开发周期长,成本高,一般需要3~6个月,耗费几万到几十万元,因此传统的陶瓷铸型制备工艺冗长复杂,效率极其低下[3].熔模铸造工艺只适合大批量铸件生产,而不适合于单件、小批量铸件生产及新产品开发.

将快速成形技术与熔模铸造集成一起可以显著提高陶瓷铸型(包括型芯、型壳)的制备效率,实现快速铸造,满足新产品开发、单件小批量铸件生产需要[4-6].最常见的是利用各种商用快速成形制造系统如 SLS、SL、FDM、MM II、3D-P、SGC、Actua 和LOM等快速为熔模铸造工艺提供蜡模或蜡模替代物.近年来,出现了一种直接铸型制造工艺,它应用累加成形原理直接将铸型CAD模型转换成实物模型.如清华大学研制的无模砂型制造工艺PCM(Patternless Casting Modeling)、美国德克萨斯大学奥斯汀分校Dechard C R研制的选择性激光烧结铸型工艺、美国MIT研制的三维印刷铸型工艺、德国Generis公司开发的砂型快速成形工艺以及陶瓷浆料直接光固化成型工艺等[7-8].由于无需准备模型和模具,因此直接铸型制造时间短,型壳型芯采取同一种材料同时成形,固定连接在一起,位置精度也容易保证,但其成形效率和表面质量有待进一步提高.

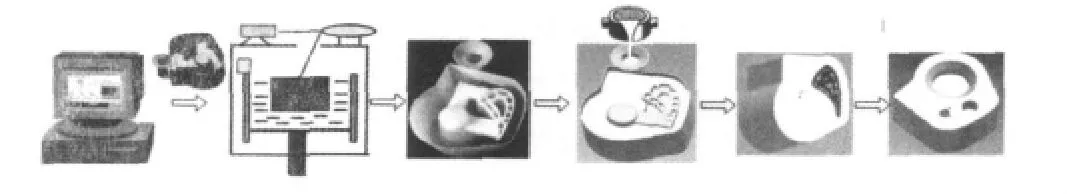

凝胶注模成型是继注浆成型、注射成型之后发展起来的一种先进的近净陶瓷坯体成型工艺,其成型能力仅受模具本身复杂程度的限制[9-11].本文将光固化快速成形技术和凝胶注模成型技术集成在一起,开发一种快速制造整体式陶瓷铸型新工艺,利用光固化快速成形技术提供可烧失性树脂模具,利用凝胶注模成型工艺实现陶瓷铸型型芯/型壳一体化结构快速制备,并以之为过渡模型,生产出复杂铸件.图1为整体式陶瓷铸型快速制造工艺基本过程,包括光固化树脂原型设计与制备、凝胶注模成型整体式陶瓷铸型坯体、冷冻干燥、烧失光固化树脂原型和高温烧结等.

图1 整体式陶瓷铸型快速制造工艺基本过程

1 实验过程

1.1 实验材料

选用粗细两种粒径(D50分别为25μm和5μm)电熔刚玉粉末(由山东省淄博星光磨料厂提供)作为基体材料,其化学组成见表1.选择氧化镁、氧化钇微粉作为矿化剂,质量分数均为99.99%.选择聚酰亚胺微粉(PI)为耐高温添加剂,聚丙烯酸钠溶液(质量浓度为30%)为分散剂.选择去离子水和硅溶胶(质量浓度为30%)作为溶剂,丙烯酰胺(CH3CONH2,AM)、N,N′-亚甲基双丙烯酰胺(C7H10N2O2,MBAM)分别为有机单体和交联剂,过硫酸铵((NH4)2S2O8)和 N,N,N′N′-四甲基已二胺(C6H16N2)分别为引发剂和催化剂.

表1 电熔刚玉化学成分

按照凝胶注模成型工艺制备陶瓷浆料[12-14].先将AM和MBAM(质量比为24∶1)溶入去离子水和硅溶胶(其体积比为1∶1)中,制成质量浓度为15%的预混液,按照固相粉末质量的2.5%加入分散剂,用浓氨水调节预混液pH值为11,再分批加入已混合均匀的电熔刚玉颗粒、矿化剂及PI微粉,球磨2~3h,获得低粘度(0.735Pa·S)高固相(56vol%)的陶瓷浆料.

按照预混液质量的0.1%和0.02%先后加入引发剂水溶液和催化剂水溶液(质量浓度为25%),把陶瓷浆料灌注到预先准备好的树脂原型中,并施加振动场(振动幅度为1~3mm,振动频率为30~60Hz),保证陶浆充满原型内腔,随后在引发剂、催化剂作用下陶浆原位固化形成整体式陶瓷铸型坯体;将预冻后陶瓷铸型坯体(预冻柜温度为-30℃)置于FD-0.5 m2型真空冷冻干燥机中(由浙江三雄机械制造有限公司提供),通过升华除去其中水分;最后将陶瓷铸型坯体转入GZL-400/480型高温钟罩炉中(由合肥日新高温技术有限公司提供),从100℃缓慢升温至300℃,保温0.5h,再快速升温至1550℃,保温4h后,随炉冷却至室温,出炉,用0.1~0.2MPa压缩空气吹净陶瓷铸型内残留灰分,获得整体式陶瓷铸型.

1.2 性能测试

测量冻干前后的陶瓷坯体试样长度变化,计算干燥收缩率,试样尺寸为Φ4mm×50mm;选用PCY型热膨胀仪(由湘潭湘仪仪器有限公司提供)测量SL树脂原型试样受热膨胀变化规律,试样尺寸为Ф10 mm×50mm,从室温以10℃/h升温至330℃,每10℃自动记录试样膨胀值;选用 NETZSCHSTA449C型热重-差热分析仪测试 DSM Somos14120光敏树脂热失重过程(以10℃/min升温至800℃,空气条件下);用GKZ数显式材料高温抗折仪(由湘仪仪器公司提供)测量不同烧结温度下(保温1h)陶瓷坯体抗弯强度(两支点距离为30mm,加载速度6~8mm/min,试样尺寸为60mm×10mm×4mm).

2 结果与讨论

2.1 光固化树脂原型设计与制备

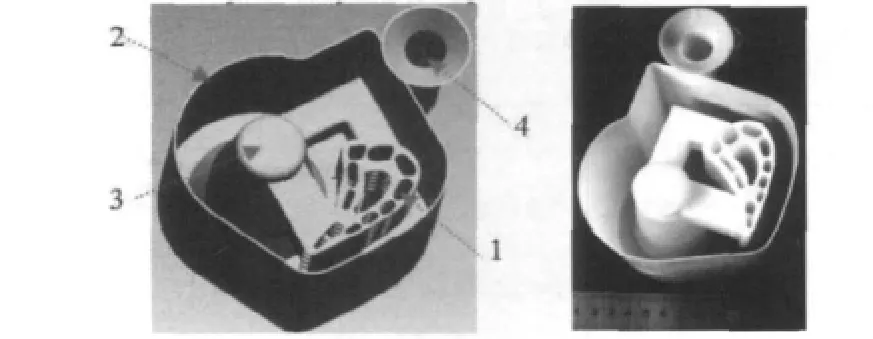

在整体式陶瓷铸型制备工艺中,光固化树脂原型既可代替“熔模”,又作为“型芯模具”使用,陶瓷浆料填充其中,一次性获得连接成一体的陶瓷型芯、型壳坯体.图2为CAD模型及光固化树脂原型,它由零件原型1、工艺模壳2、金属液浇注系统原型3和陶瓷浆料浇注系统4等4部分.零件原型1与工艺模壳2组合形成中空的型腔,为了避免因型壳过于厚大而影响铸型的冶金工艺性能,它们之间的距离控制在6~8mm之间.陶瓷浆料浇注系统4的作用是将陶瓷浆料平稳地导入到树脂原型型腔中.金属浇注系统原型3烧失后,包裹它的坯体形成陶瓷浇注系统,用于高温金属液浇注.利用SPS450B型快速成形机(西安交通大学研制)制备出光固化树脂原型件,用丙酮清理多余的液态树脂(DSM Somos14120),紫外光二次固化后,待用.

图2 CAD模型及光固化树脂原型

2.2 冷冻干燥

干燥是凝胶注模成型最为关键的工艺环节,空干是最常用的干燥方法,为了防止陶瓷坯体失水不均而产生干燥内应力,导致变形、开裂,干燥早期,应严格控制温度和湿度,尽可能在低温高湿环境下缓慢除去最初的20%~30%水分,待陶瓷颗粒开始相互接触后再提高温度、降低湿度,增加失水速率.空干失水过程非常缓慢,一般需要3~7d,空干时陶瓷铸型坯体会产生较大的收缩变形.例如,当固相体积分数为55vol%时,陶瓷坯体干燥收缩率达到2.1%,虽然通过提高固相体积分数可以减小收缩率,但会增大陶瓷浆料粘度,影响陶瓷浆料流动性.在树脂原型烧失前,湿态陶瓷坯体始终被刚性树脂原型“包裹”,干燥收缩必然会受到树脂原型的阻碍而形成临时内应力,此时陶瓷铸型坯体强度非常低,因此,极易形成干燥裂纹.本文将冷冻干燥工艺引入厚大陶瓷铸型坯体干燥处理,研究表明陶瓷铸型坯体中约94%去离子水以自由水、可冻结结合水形式存在,它们可以在-10℃之下先冻结成冰晶,然后以水蒸气形式直接升华出去(真空度为100~200Pa,采取辐射方式加热,加热铝板温度控制在50℃以下).冻干时由于不再存在使坯体收缩的固/液界面张力,此外,冰晶升华后留下许多微小的孔洞占据了一定的体积空间,因此,冻干后陶瓷铸型坯体几乎不发生收缩变形,其干燥收缩率接近于零,例如当固相体积分数为55vol%时,陶瓷坯体的冻干收缩率仅为0.32%.这样可显著降低临时内应力大小,防止干燥裂纹在湿态陶瓷铸型坯体内部形成.

2.3 光固化树脂原型热解

整体式陶瓷铸型坯体干燥完毕后,需安全烧蚀掉零件原型及坯体中的有机粘结剂(聚丙烯酰胺),凝胶注模成型坯体中有机粘结剂含量少,仅占4wt.%,可以直接用烧结炉烧蚀掉[15].但光固化树脂原型的热膨胀系数比陶瓷型壳的热膨胀系数大,热解时陶瓷型壳由于受到树脂原型的挤压力作用而开裂,采取QuickCast技术将树脂原型内部设计成蜂窝状结构可有效地防止型壳开裂[16].

图3是SL树脂原型试样热膨胀量变化曲线.在100℃之前,试样热膨胀量很小;在100℃之后,随着温度升高而增大,并在270℃时达到最大值;随后,试样热膨胀量迅速减小,在300℃时出现了明显的收缩现象.

图3 SL树脂原型试样热膨胀量变化曲线

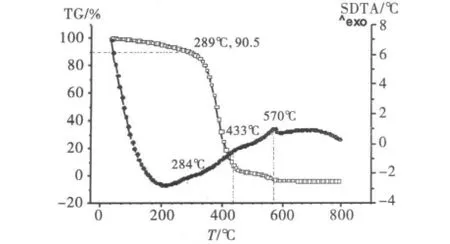

图4是DSM Somos14120的TG-DTA曲线,表明光固化树脂试样在289℃时已失去其总重量的9.5%,随后进入快速失重阶段,当温度达到600℃时,试样基本完全烧蚀.当温度超过了300℃,由于光固化树脂原型进入快速失重阶段,并出现明显的收缩,因此,不会对型壳产生挤压力作用,型壳不存在开裂的危险.从热膨胀角度分析,在100~300℃温度区间型壳最有可能开裂.研究表明在该温度区间采取缓慢热解工艺策略可以先使树脂原型表面碳化,形成“缓冲层”,从而减少树脂原型对型壳挤压作用,可有效地防止型壳开裂.具体工艺如下:铸型坯体100℃入炉,以20~30℃/h升温至300℃并保温1h.

图4 DSM Somos14120的TG-DTA曲线

在凝胶注模成型工艺中,聚丙烯酰胺的存在可明显提高坯体抗弯强度(达到12.0MPa),远高于多层式陶瓷型壳(约3.0MPa),但在树脂原型烧失过程中,聚丙酰烯胺也会随之热解,坯体抗弯强度会迅速下降,300℃保温1h后只有1.3MPa,而当温度升高至500℃,抗弯强度下降至零,研究表明氧化镁微粉从900~1200℃开始与电熔刚玉中细小颗粒开始反应,生成了多晶相MgAl2O3,起到连接电熔刚玉颗粒的作用.因此,在500~900℃整体式陶瓷铸型坯体中经历一个近零强度区域(如图5所示),陶瓷颗粒处于自然堆积状态,在其自身重力的作用下,型芯极有可能坍塌.

图5 陶瓷铸型坯体抗弯强度随温度变化曲线

为了防止坍塌缺陷产生,在保证陶瓷浆料流动性不受影响的前提下,本文在陶瓷浆料中添加少量的聚酰亚胺微粉(PI)和硅溶胶.PI是一种耐高温聚合物,能在相对高温下较长时间使用,常温下PI是一种热固性树脂黄色粉末,当温度升高至100~200℃,PI开始软化流动,渗入到陶瓷坯体颗粒间隙中,继续升温,发生交联固化,提高了坯体在200~500℃温度区域的抗弯强度(如图5所示),弥补了因聚丙酰烯胺烧失后而引起的强度下降;硅溶胶作为一种无机粘接剂,其内部含有纳米二氧化硅(20nm),增大了烧结驱动力,降低了陶瓷坯体烧结起始温度.在600℃纳米二氧化硅与小颗粒电熔刚玉已开始了烧结反应形成莫来石,使坯体强度明显增加.为了更加有效地防止空间交错的型芯坍塌,在300℃以后采取快速烧结工艺策略(以360~480℃/h升温至1550℃,保温4h),以便在短时间内建立强度.

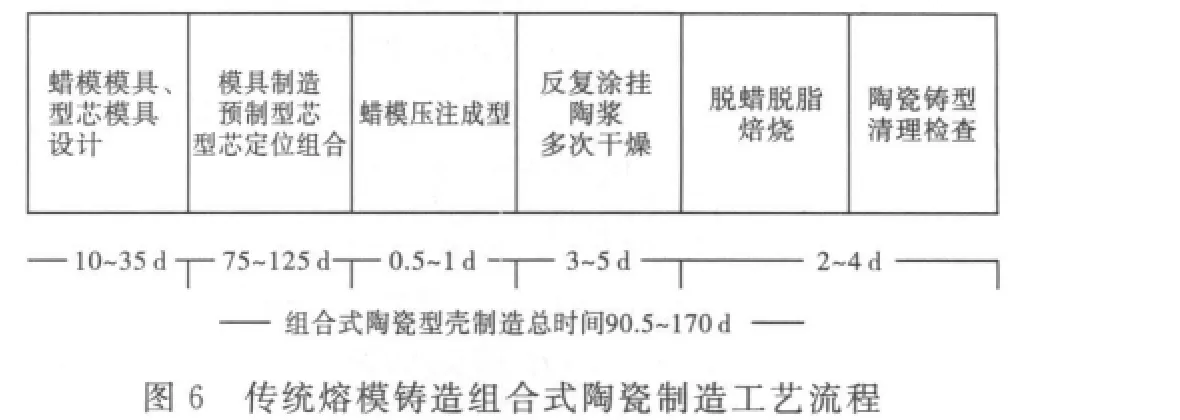

2.4 与传统陶瓷铸型制造工艺比较

图6和图7分别为传统的熔模铸造组合式陶瓷铸型制造工艺流程和基于光固化树脂原型的整体式陶瓷铸型制造工艺流程.与组合式陶瓷铸型制造工艺相比,整体式陶瓷铸型在模型/模具制备和陶瓷铸型成型两个工艺环节充分发挥了SL技术和凝胶注模成型技术的优势,节约了陶瓷铸型制造时间,整体式陶瓷铸型制备只需要15.5~24.5d,因此新方法更适合新产品开发、单件、小批量产品快速铸造.

3 实 例

空心涡轮叶片是一种复杂的薄壁结构件,其内部包含有内部冷却通道,叶身上分布有许多冷却气膜孔,叶片制造十分困难,被业内誉为“王冠上的明珠”.传统叶片熔模铸造工艺过程复杂,生产周期长,成本高,而采用基于整体式陶瓷铸型叶片制造工艺,不仅简化工艺流程、缩短时间、降低生产成本,而且可以直接铸造出所有的冷却气膜孔,避免因激光加工或电火花加工所带来的再铸层、微裂纹缺陷.图8(a)是利用整体式陶瓷铸型铸造的空心涡轮叶片(材料为20CrNiMo),浇注前将陶瓷铸型预热至1050℃,保温1~2h,再将1600℃高温金属液浇注其中,待凝固冷却后,清除掉陶瓷型壳、型芯,再经喷砂和酸洗处理,获得与零件原型1一致的叶片铸件.图8(b)为叶片铸件的另一侧面,叶片轮廓清晰,结构完整,气膜孔被直接铸出,图8(c)为零件树脂原型.

图8 叶片铸件及其光固化树脂原型

4 结 论

本文将光固化快速成形技术与凝胶注模成型技术结合在一起,用可烧失性光固化树脂原型代替熔模铸造工艺中蜡模/模具,快速制备了整体式陶瓷铸型,实现了光固化树脂原型向复杂精密铸件的转换,为新产品开发,单件、小批量复杂精密铸件生产提供了一种新方法.有待进一步开展整体式陶瓷铸型成型精度研究,真正实现高精度的复杂铸件快速制造.

[1]Barnett S O.Investment Casting-the Multi-process Technology[J].Foundry Trade Journal International,1988,11(3):4-8.

[2]Jones S,Yuan C.Advances in Shell Moulding for Investment Casting[J].Journal of Materials Processing Technology,2003,135:258-265.

[3]Rooks B.Rapid Tooling for Casting Prototypes[J].Assembly Automation,2002,22(1):40-45.

[4]Dickens P M.Conversion of RP Models to Investment Castings[J].Rapid Prototyping Journal,1995,1(4):4-11.

[5]Dotchev K,Soe S.Rapid Manufacturing of Patterns for Investment Casting:Improvement of Quality and Success Rate[J].Rapid Prototyping Journal,2006,12(3):156-164.

[6]Corcione C E.Silica Moulds Built by Stereolithography[J].Journal of Materials Science,2005,40(18):4899-4904.

[7]王树杰,颜永年,杨伟东.基于RP工艺的直接铸型制造方法探讨[J].机械科学与技术,2003,22(3):461-464.

[8]Corcione C E.Free form Fabrication of Silica Moulds for Aluminium Casting by Stereolithography[J].Rapid Prototyping Journal,2006,12(4):184-488.

[9]Dhara S.Shape Forming of Ceramics Via Gelcasting of Aqueous Particulate Slurries[J].Bulletin of Materials Science,2002,25(6):565-568.

[10]Yang J L,Dai C L,Huang Y.Controllable Forming Technology in Gelcasting[C].in Pricm 5:the Fifth Pacific Rim International Conference on Advanced Materials and Processing,Pts 1-5.2005:1325-1328.

[11]Niihara K.Fabrication of Complex-shaped Alumina/Nickel Nanocomposites by Gelcasting Process[J].Journal of the European Ceramic Society,2004,24(12):3419-3425.

[12]Gilissen U R,J.P.E.,A.Smolders,E.Vanswijgenhoven,J.Luyten,Gelcasting,a Near Net Shape Technique[J].Materials and Design,2000,21:251-257.

[13]Kim B S.Gelcasting Process of Al2O3/Ni Nanocomposites[J].Materials Letters,2004,58(1-2):17-20.

[14]Tong J F,Chen D M.Preparation of Alumina by Aqueous Gelcasting[J].Ceramics International,2004,30(8):2061-2066.

[15]Omatete O O,Janney M A,Nunn S D.Gelcasting:From Laboratory Development Toward Industrial Production[J].Journal of the European Ceramic Society,1997,17(2-3):407-413.

[16]Yao W L,Leu M C.Analysis and Design of Internal Web Structure of Laser Stereolithography Patterns for Investment Casting[J].Materials & Design,2000.21(2):101-109.