基于ARM的直线式时栅传感器自动闭环控制系统设计

张天恒 彭东林 杨继森 郑方燕 陈自然

(重庆理工大学机械检测技术与装备教育部工程研究中心,重庆 400054)

纵览人类长度测量工具发展的过程,就是一部社会科技进步史,从最早的机械式到现在应用计算机作为测量工具。直线式时栅传感器是一种全新原理的位移传感器[1]。为了延伸时栅传感器的种类,在圆时栅传感器达到计量光栅水平并且批量化生产的基础上,着手对直线式时栅传感器研究。本文利用PHILIPS公司的ARM处理器LPC2214和它内部集成的脉宽调制器(PWM)、定时器(Timer),利用PWM发送高速脉冲,定时器同步计数方法,实现了高频脉冲的输出和脉冲数的精确控制,设计一套高精度自动闭环控制系统,并能与直线式时栅传感器和上位机通信。

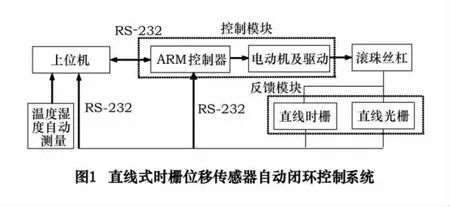

1 直线式时栅传感器自动闭环控制系统设计

直线式时栅传感器自动控制系统结构如图1所示。上位机通过串口向ARM控制器发送直线位移数据,ARM控制电动机旋转以带动滚珠丝杠,同时用串口接收直线时栅与直线光栅测量的反馈信号,形成闭环控制。控制完成后,ARM通过串口向上位机发送控制完成信号,上位机接收精密直线光栅和时栅的测量结果做差值运算,从而得到直线式时栅传感器的误差。然后向ARM处理器发送下一个设定的位移值,这样在上位机主程序的控制下按步骤完成每一个设定目标值的准确控制,等到所有的目标点都采集完成后,上位机得到并输出直线时栅传感器的全程原始误差曲线。

2 自动控制系统硬件设计

自动控制系统硬件设计如图1中控制模块部分所示。

2.1ARM 控制器

LPC2214是PHILIPS公司新推出的基于ARM7TDMI-S的高性能32位RISC微控制器,集成了Thumb扩展指令集,256 kB可在系统中编程(ISP)和可在应用中编程(IAP)的片内Flash。

FLASH编程时间为1 ms,128位宽度接口/加速器实现高速60 MHz的操作频率。2个定时器(7个捕获/比较通道),PWM单元可提供多达6个 PWM输出,8通道10位ADC,实时时钟,看门狗,定时器,112个通用I/O引脚。相对于普通ARM7芯片,LPC2214还提升了I/O端口的速度,具有很高的性价比[3-4]。

ARM控制器,其外围电路(图2)主要有6大部分[2-3]:电源电路、复位电路、时钟电路、调试测试接口电路、步进电动机控制接口电路和RS232通信串口电路。

电源电路为控制器提供稳定的电源。由于系统对电压要求比较高,且其功耗不是很大,所以不适合用开关电源,应当用低压差模拟电源LDO,使之有很低的静态电流。当输出电流减小时,静态电流随负载变化,并提高效率。

微控制器在上电时状态并不确定,将造成微处理不能正确工作。为了解决这个问题,所以微控制器均有一个复位逻辑,它负责将微控制器初始化为某个确定的状态。最简单的阻容复位电路成本低廉,但不够可靠。所以一般需要使用专门的复位芯片。

2.2 步进电动机驱动电路

滚珠丝杠将回转运动转化为直线运动,或将直线运动转化为回转运动,具有很小的摩擦阻力,被广泛应用于各种工业设备和精密仪器,是工具机和精密机械上最常使用的传动元件。

根据现有的实验装置和控制要求,以及系统要具有良好的运动特性,并充分考虑裕量,选用台湾ABBA的1605滚珠丝杠、转矩较大的34HS300D型两相混合式步进电动机及与其配套的驱动器。为达到最高的控制精度,细分数应设为最大值。驱动器对输入的电压信号或电流信号均有要求,由此需设计控制器与驱动器的接口电路,以八同相三态缓冲器/线驱动器74HC244为接口芯片。经过74HC244后将3.3 V高电平电压转换为驱动器要求的5 V,同时增强了驱动能力。系统选用CP/DIR控制方式,选用ARM的单边沿脉宽调制输出PWM2(P0.7)作为驱动脉冲信号。P0.5作为电动机使能控制信号,P0.6作为电动机转动方向控制信号。由于电动机驱动器为大功率输出器件,为了减少其对主控元件的影响,在微处理器与电动机控制器之间采用高速光电隔离器进行光电隔离。

3 自动闭环控制系统的软件设计

软件设计要求:(1)能通过键盘操作,实现正向运行、反向运行、相对、绝对、停止、暂停、最优化控制等功能;(2)正向、反向运行均可采用最优化控制;(3)能通过显示器显示正、反向运行时的位移。

为满足上述要求,软件设计采用下列措施:(1)利用8279可编程键盘、显示接口器件,识别键盘上闭合键的键号,实现调用不同子程序的功能;(2)采用ARM微处理器内部的PWM和TIMER,向步进电动机发送控制信号,同时正向运行时显示提示符“Z”及运行频率,反向运行时显示提示符“F”及运行频率;(3)正向运行与反向运行子程序中有判断键值的功能,若接受到停止信号,则此时向步进电动机发出停止信号,且显示“STOP”提示符;若接受到暂停信号,则保留当时的PWM信号值,同时显示“PAUSE”提示符。

3.1 自动闭环控制系统流程图

自动闭环控制系统流程图如图3所示。首先ARM控制器从串口接收运动位移信号,然后折算出步进电动机完成转动所需的脉冲数,发脉冲控制步进电动机转动,脉冲发送完毕后从串口接收时栅测量结果的反馈信号,与上位机预先设定的值进行比较。若一致,则输出控制完毕信号,再从串口接收上位机传来的下一个位移值;若不一致,再判断是否超过了设定值,控制电动机转动。为了实现对步进电动机的更为精确定位和控制,更有效地避免过冲和失步现象的发生。在本设计中,当步进电动机启动或停止时,除采用升频启动和降频停止技术之外,还对步进电动机的步距角进行细分。步进电动机的步距角为1.8°,经过驱动器200等分细分之后,每个驱动器脉冲当量为 PD=0.009°。

3.2 步进电动机的运行控制

由于步进电动机的转动角位移与控制脉冲数成线性比例关系,电动机的转速与脉冲频率也成正比。因此,可以利用ARM的脉宽调制器(PWM)产生变频的驱动脉冲进行电动机位移和速度的驱动控制。

3.2.1 步进电动机的位置控制

步进电动机的位置控制,指的是控制步进电动机带动执行机构从一个位置精确地运行到另一个位置。步进电动机的位置控制需要两个参数。第一个参数是步进执行机构当前的位置参数,称其为绝对位置。绝对位置是有界限的,其界限是执行机构运动的范围,超越了这个界限就应报警。第二个参数是从当前位置移动到目标位置的距离,可以用折算的方式将这个距离折算成步进电动机的步数。

对步进电动机位置控制的一般做法是:步进电动机每走一步,步数减1,如果没有失步存在,当执行机构到达目标位置时,步数正好减到0。因此,用步数是否等于0来判断是否移动到目标位置,作为步进电动机停止运行的信号[4]。

3.2.2 步进电动机的速度控制

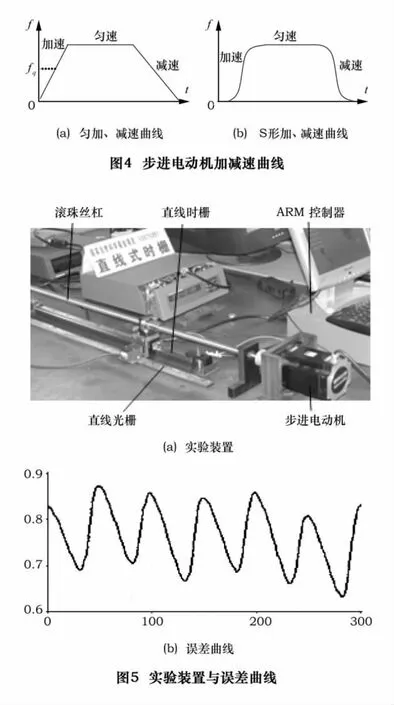

步进电动机的速度控制通过ARM控制器发出的步进脉冲频率来实现。通过定时器中断的方法,在中断服务子程序中进行脉冲输出操作,调整定时器的定时常数就可以实现调速。如果启动时一次将速度升到给定速度,由于启动频率超过极限启动频率fq,步进电动机会发生失步现象,因此会造成不能正常启动。如果到终点时突然停下来,由于惯性作用,步进电动机会发生过冲现象。所以,对步进电动机的加减速有严格的要求,那就是保证在不失步和过冲的前提下,用最快的速度移动到指定位置[5]。实际应用中常用的升降速曲线包括分段线性加速曲线和S形加减速曲线。S形(分段指数曲线)加减速曲线最好的选择,如图4b所示,这是因为电动机的电磁转矩与转速的关系接近指数规律。

4 结语

此套基于ARM的自动闭环控制系统具有丰富的通信接口,控制精度高,抑制扰动能力强,能实现最优控制。用于新型智能传感器——直线式时栅传感器自动闭环控制系统设计,如图5。采用ARM作为主控芯片形成自动闭环控制系统,其控制精度能达到0.1 μm,在不丧失控制精度的同时极大地提高了测试效率。对直线式时栅传感器的产品化进程必将起到积极的促进作用。

[1]彭东林,张兴红,刘小康,等.基于时空转换的精密位移测量新方法与传统方法的比较[J].仪器仪表学报,2006,27(4):423 -426.

[2]周立功,张华.深入浅出 ARM7——LPC213x/214x(上下册)[M].北京:北京航空航天大学出版社,2005.

[3]田泽.嵌入式系统开发与应用[M].北京:北京航空航天大学出版社,2006.

[4]王晓明.电动机的单片机控制[M].北京:北京航空航天大学出版社,2007.

[5]张天恒,彭东林,杨继森,等.直线式时栅传感器的自动定位闭环控制系统设计[J].工具技术,2010,44(4):91 -93.