动静压轴承支撑高速主轴系统基本性能分析

董胜先 马求山②

(①广东交通职业技术学院,广东广州 510800;②西安交通大学机械工程学院,陕西西安 710049)

高速电主轴技术作为高速精密切削加工的关键技术,近年已成为该领域研究热点之一。高速精密支承轴承是保证高速电主轴具有高刚度、高回转精度、大承载力的关键支撑部件。与其他轴承支撑相比,水润滑动静压轴承在高转速下有无可比拟的优异性。文献[1-2]在水润滑动静压轴承设计和性能的计算与优化方面做了大量细致的理论工作,详细分析了轴承结构参数与运行参数对轴承性能的影响,并初步给出了此类轴承设计过程。据以往的工程实践经验可知,仅从理论分析计算角度往往难以全面反映轴承的实际性能,因此通过实验测试轴承-转子系统的基本性能并准确识别出其刚度阻尼系数等重要参数指标是非常必要的。

在实验测试方面,许多参数识别方法都各自应用于不同的实验环境中,以确定滑动轴承油膜动特性系数并被验证是有效的。文献[3-4]探讨了多种实验方法的优缺点,并指出不平衡质量法有参数识别精度高、激励加载干扰简单以及实验操作容易等优点。本文设计并搭建了高速水润滑动静压支承轴承-转子系统实验台,采用不平衡质量法识别出了轴承-转子动特性系数,并在此基础上试验分析了其静态性能。

1 实验台

图1为水润滑动静压轴承支承主轴试验台结构示意图。试验主轴由前后2个动静压轴承支承,安装半径间隙为0.015~0.020 mm。整个试验台放在减振平台上,隔离外界振动干扰;驱动电动机在变频器调节下通过联轴器与试验主轴相连,驱动试验主轴,驱动速度在0~40 000 r/min范围内可调。图2为其支撑轴承型结构图。文献[5]在理论上探讨了该轴承的基本性能。图3为高压供水系统结构示意图。前后2个动静压轴承的供水方式为集中供水,高压水进入试验台后便分为2路分别进入前后轴承,以纯水作为润滑介质,其20℃时的动力粘度为1.005×10-3Pa·s。供水压力范围可调:0.2~10 MPa。图4为试验台实物图。

2 参数识别方法

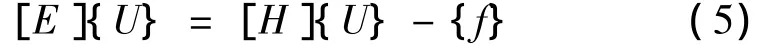

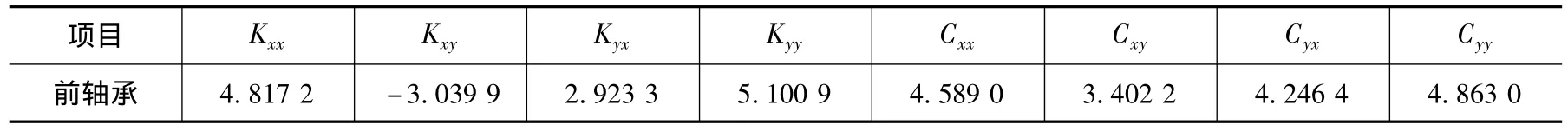

利用不平衡质量法[6-7]识别润滑水膜动特性系数时,将系统简化为多圆盘转子模型(如图5),利用有限元方法[8]把转子离散化为n个节点,其中m个轴承节点(n>m),在非轴承支承处附加一小质量块,在一定转速下产生离心力作为系统的激励,得到动力学方程为

其中:[M]、[C]和[K]分别为转子的质量矩阵、阻尼矩阵和刚度矩阵;[U]为位移向量;{fc}和{fs}分别为不平衡力向量的余弦和正弦部分;ω=2πΩ,而Ω为转子的转速,r/s;{f(t)}为轴承的动反力——水膜力向量。

根据线性化水膜力的力学模型,水膜力向量可表示为

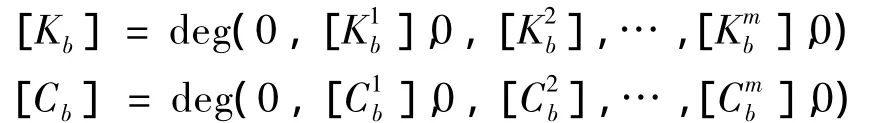

其中[Kb]和[Cb]仅具有m个非零二阶子块的对角阵,对角阵位置与有限元模型中轴承位置相对应,即

并将式(2)代入式(1)整理得

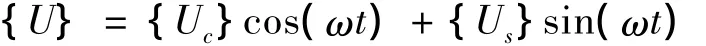

其不平衡响应下的位移稳态响应为

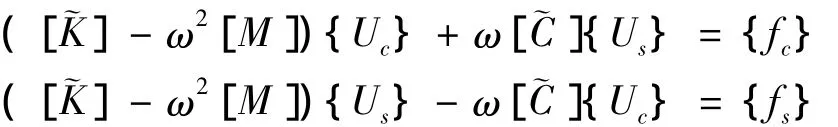

代入(3)式后得到

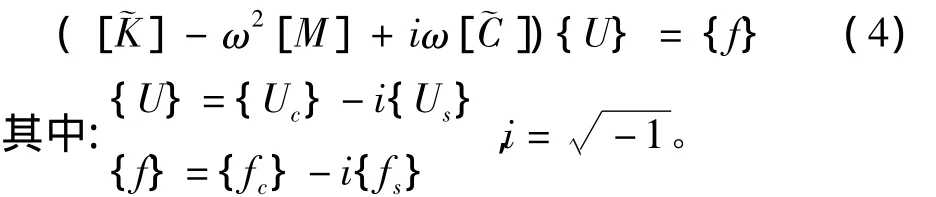

写成复数形式为

分离式(4)左端系数矩阵中的转子有限元参数与轴承水膜参数,令

则式(4)可写为

消去{UB}得

式中[H]为已知转子有限元参数所构成的复矩阵,由此可求得

3 结果与分析

3.1 动静压轴承静态特性

3.1.1 承载力和供水压力对静态刚度影响

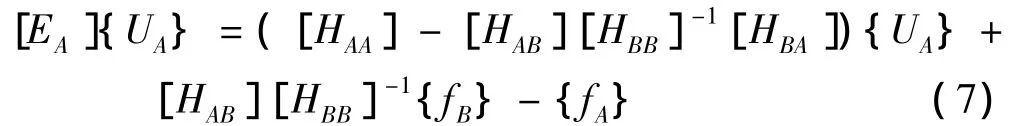

在一定供水压力下,在主轴一端施加的载荷F(如图6)与测得施加载荷前后轴承节点位移变化的比值,即动静压轴承在此工况下的静态刚度。图7和图8分别为前后轴承静态刚度随供水压力和载荷变化的情况。从图中可以看出,在一定的载荷情况下(F=10~40 N),在一定的供水压力范围内(3~5 MPa),随着供水压力的升高,前后轴承静态支撑刚度增大;在供水压力一定的情况下,随着载荷F的增大,前后轴承静态支撑刚度增大。

3.1.2 供水压力与转速对流量影响

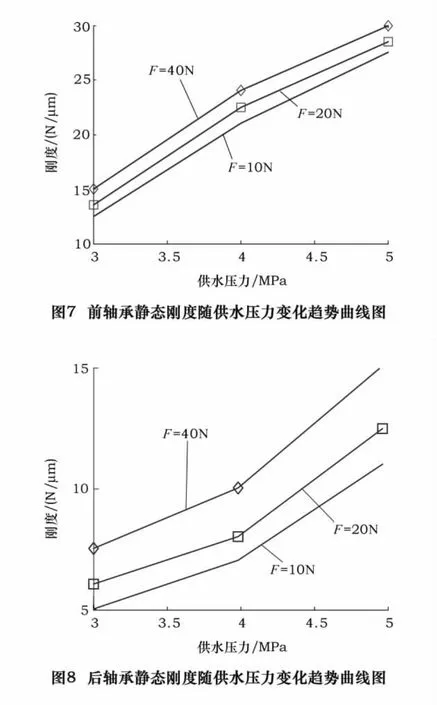

表1 供水压力6 MPa、转速4 800 r/min时前轴承水膜无量纲动特性系数

流量是轴承设计和计算中重要参数之一,对轴承性能有着重要影响。图9为流量随供水压力和转速变化情况。从图中可以看出,转速一定的情况下(2 400~4 800 r/min),在一定供水压力范围内(3~6 MPa),随着供水压力的升高,流量增大;供水压力一定的情况下(3~6 MPa),随着转速的升高,流量变化不明显。

3.2 动静压轴承动态特性

在某一稳定工况下(转速、供水压力等确定),轴承转子系统处于平衡静态工作点,当系统转子上附加一小质量块时(与原系统偏心质量相比,附加偏心质量产生的偏心可以忽略不计),产生激励力,转子在微小范围内绕着静态点振动。表1为供水压力6 MPa、转速4 800 r/min时,前轴承水膜无量纲动特性系数。水膜刚度和阻尼的相对单位分别为μωl/φ3和μl/φ3(其中μ为润滑介质动力粘度,ω为轴颈角速度,l为轴承宽度,φ为轴承间隙与轴承半径之比)。

3.3 偏心率和供水压力对刚度影响

图10为刚度随偏心率(轴颈中心与轴承中心在径向的距离与半径间隙之比)和转速变化情况。从图中可以看出,在一定转速下(2 400 r/min、3 600 r/min、4 800 r/min),在一定的偏心率范围内(0.1~0.5),偏心率对刚度影响不大;偏心率一定的情况下,在一定的转速范围内(2 400~4 800 r/min),随着转速升高,支撑刚度增大。

4 结语

本文设计并搭建了高速水润滑动静压支撑轴承-转子系统实验台,试验分析了基本运行参数如载荷、转速、供水压力、偏心率等对轴承-转子系统的基本性能影响,并采用不平衡质量法识别出轴承-转子系统支承的动特性系数,通过以上分析,得出以下结论:

(1)高速动静压水润滑轴承综合了动压和静压轴承的优点,低速静态性能和高速动态性能可以提供较大的支撑刚度以满足高速切削机床的需求。

(2)供水压力和载荷等运行参数对水润滑动静压轴承-转子系统基本静态性能有较大影响。在一定的载荷范围内(10~40 N),静态支承刚度随供水压力升高(3~6 MPa)而升高;在一定的供水压力范围内(3~6 MPa),支承刚度随载荷的升高(10~40 N)而升高。

(3)供水压力和转速等运行参数对水润滑动静压轴承-转子系统基本动态性能有较大影响。在一定的转速范围内(2 400~4 800 r/min),支承刚度随供水压力升高(3~6 MPa)而升高,同时偏心率对其影响不大;在一定的供水压力范围内(3~6 MPa),支承刚度随转速的升高(2 400~4 800 r/min)而升高;在一定的偏心率范围内(0.1~0.5),支承刚度随转速的升高(2 400~4 800 r/min)而升高。流量随供水压力增大而升高,而与转速变化不明显。

[1]张亚宾.高速机床水润滑动静压轴承设计研究[D].西安:西安交通大学,2008.

[2]戴攀,张亚宾,徐华.新型高速铣床主轴水润滑动静压轴承结构及性能研究[J].润滑与密封,2009,34(2):11 -14.

[3]赵三星.可倾瓦径向滑动轴承静动特性硏究[D].西安:西安交通大学,1995.

[4]Oscar C.De Santiago,Luis San Andres.Field method for identification of bearing support parameters:identification from rotor dynamic response due to imbalance[J].ASME,2007,129:213-219.

[5]戴攀.考虑紊流工况和温粘效应的高速精密主轴润滑动静压轴承设计研究[D].西安:西安交通大学,2009.

[6]毕士华,黄文虎,等.油膜轴承动态特性参数及转子不平衡的统一识别[J].强度与环境,1995(2):8-15.

[7]郑铁生,许庆余.滑动轴承油膜动力系数的附加不平衡量辨识方法[J].西安交通大学学报,1992,26(3):99-106.

[8]钟一谔,何衍宗,等.转子动力学[M].北京:清华大学,1987.