加氢裂化全流程模拟的集总转换

杨小健,杨小龙,李荣雨

(南京工业大学电子与信息工程学院,江苏 南京 210009)

加氢裂化全流程模拟的集总转换

杨小健,杨小龙,李荣雨

(南京工业大学电子与信息工程学院,江苏 南京 210009)

加氢裂化流程的复杂性使得对其进行的模拟很难达到指定的精度。反应部分与分馏部分处于同一模型中,但是分别适合于两种不同的集总,使用同一集总则会降低模拟精度。本文提出了集总转换的思想,对反应器出料的蒸馏曲线进行插值、切割和归一化运算,结合出料的质量和体积信息计算出分馏集总下的虚拟组分质量和体积,最终计算出适合分馏塔模型的分馏集总的物性参数表。这一方法可以显著提高模拟的精度。

加氢裂化;蒸馏曲线;集总转换

随着原油的不断被开采,轻质石油资源越来越少,原油逐渐向高硫含量、高金属含量以及重质化方向发展。面对原油不断的重质化发展,如何将它们转化成所需要的轻质燃料油成为炼油工业的重要课题。而加氢裂化能够使重质油品通过催化裂化反应生成汽油、煤油和柴油等轻质油品,又可以防止生成大量的焦炭,还可以将原料中的硫、氮、氧等杂质脱除,并使烯烃饱和。加氢裂化流程可分成反应模块和分馏模块。目前的加氢裂化工艺绝大多数都采用固定床反应器。而分馏模块由分馏塔、汽提塔、换热器等组成。

加氢裂化全流程的模拟系统,可以进一步深化、拓展炼油源头加工装置运行过程中的理性分析与技术特点分类,对两装置生产操作进行优化指导,在现有基础上深入细致地做好产品结构调整与优化工作。

然而加氢裂化反应的原料馏程广,构成极为繁多,其中所发生的反应方程式成千上万。精确的动力学建模非常困难,因此必须采用集总动力学建模。为了准确地反映加氢裂化反应的复杂机理,反应器部分应采用基于反应集总的动力学模型进行建模。这一建模思路在国内外有了很多成功应用。但由于复杂反应其产物也很复杂,故一般均需根据目的产物的要求,将其进行分离。最常用的分离方法便是采用分馏的方法。而反应集总因会降低模拟的精度而不适用于分馏塔部分建模,因此在分馏部分建模一般采用馏程集总建模。两种集总划分依据的不同会对全流程模拟带来困难和偏差。多年来研究者已经提出过一些方法,如采用校正参数进行修正、采用实沸点蒸馏曲线进行切换等,并在实际应用中取得了很好的效果,如对催化裂化柴油集总与柴油馏分的转换等。本文提出了集总转换的概念以对此类工作进行定义,并给出了插值转换和物性参数的求解过程,在反应器模块和分馏塔模块分别使用反应集总和分馏集总,并在分馏塔之前进行集总的转换,使得加氢裂化反应器模块和分馏塔模块的模拟更加科学,模型对流程的表征更加精确。

1 集总转换思想的引入

1.1 加氢裂化流程及其连续性

加氢裂化的工业装置有多种类型。按反应器中催化剂的不同分为固定床和沸腾床加氢裂化工艺。按反应器的作用又分为一段法和两段法。但是,不管反应器采用何种类型,反应完毕后都要对反应器出料进行分馏才能得到产品油。

为了便于引出加氢裂化流程模拟的集总转换思想,把加氢裂化流程分为反应器部分和分馏部分。这两部分在实际的流程中是前后相连的模块,若要对加氢裂化整个流程进行模拟,就必须考虑这个部分之间的联系。

1.2 集总动力学建模

复杂反应体系集总反应动力学模型集总组分划分的基本原则是依据其反应动力学特性的差别,目前常用的有按馏程、碳原子数、烃族组成或结构族组成等。相对分馏部分的建模而言,这些都划分为反应集总。

然而由于复杂反应的产物复杂,一般均需根据目的产物的要求,将其进行分离。最常用的分离方法便是采用分馏的方法,即按沸点的不同将其分开。所以反应的集总是依据反应的动力学特性划分,而分离的集总常需要依据其物性参数如沸点、溶解度等的不同加以划分,两者之间的不同会对全流程模拟带来困难和偏差。因此在建模时,在反应部分和分馏部分之间需要进行集总转换。

1.3 集总转换过程

集总转换的过程就是由原集总表述下的反应模块输出物流蒸馏曲线和出料的质量体积信息求分馏集总表述下的质量体积信息,最终由分馏集总下的质量体积信息计算出表征流程的物性参数。集总转换的流程如图1所示,其中各部分体积信息的计算同质量信息的计算。

图1 集总转换流程

2 集总转换的实现

2.1 绘制蒸馏曲线

反应器出料的蒸馏曲线的绘制是集总转换流程的开端。可以在实际设备上取反应器的出料进行蒸馏实验得到真实的蒸馏曲线数据,也可以直接使用模拟平台内部集成的蒸馏曲线数据进行绘制。

然而无论是用上面的哪种方法,得到的都是蒸馏曲线上离散的点,所以需要对这些点进行插值得到最终的蒸馏曲线,为之后的质量转换和体积转换提供必要的数据。可以根据对插值后曲线的单调性、平滑性等要求选择合适的插值算法,如线性插值、样条插值等。

2.2 切割蒸馏曲线

将反应器出料归一化曲线按照温度间隔(如每10 ℃划分为一个区间)划分为若干个虚拟组分。再根据产品馏程信息对曲线进行切割,将这些虚拟组分划分给各个产品,然后对每个产品内的虚拟组分进行归一化,图2为质量蒸馏曲线。

2.3 质量分布和体积分布的转换

图2中各个产品内的虚拟组分的归一化曲线对应着每种产品的质量分布,根据反应器出料的质量信息计算出每个新虚拟组分的质量。

图2 质量蒸馏曲线

2.4 物性参数求解

根据转换后的质量体积信息即可求得分馏集总的物性参数,转换公式见式(1)~式(3)。

式中,S=ρ×0.001,ρ为密度;Tb为中间平均沸点。

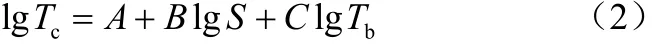

式中,A、B、C为经验常数,因组分范围而异,如表1所示。

表1 经验常数

式中,Tpc和Ppc分别为准临界温度和准临界压力,其计算公式见式(4)、式(5)。

ω的计算公式要根据Tbr的值来选择,如果Tbr≤0.8则ω=ω1,否则见式(7)~式(9)。

3 集总转换的应用

3.1 Hysys实现

在Hysys中建立两段加氢裂化的模型,反应模块使用反应集总“HCR”,分馏模块使用分馏集总“Dis”,也可以使用“HCR”集总。图3为流程中的一个分馏塔,“航煤”为加氢裂化流程的产品之一。

3.2 转换前后模拟精度对比

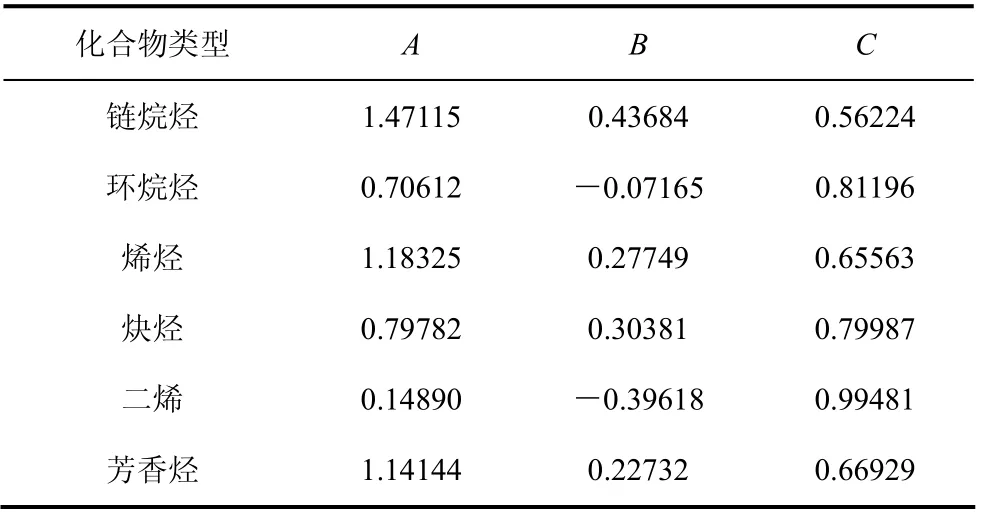

在其它参数都相同的情况下,对集总转换前后航煤馏程信息进行对比。反应模块使用反应集总“HCR”。分馏模块沿用反应集总则无需进行集总转换,此情况下对航煤的模拟如表2所示。分馏模块使用分馏集总,并在流程中进行集总转换的模型对航煤的模拟如表3所示。对比可见集总转换对模拟精度的提高显著。

4 结 论

图3 分馏塔

由于复杂反应产物的复杂多样,故一般均需根据目的产物的要求,将其进行分离。加氢裂化流程和集总动力学的思想,而且实际研究表明,使用此方法建模比使用单一集总建立的模型精度高很多,这使得模型对流程的表征更加精确可靠。

但是,集总转换不是几个简单的公式就能实现的,还要求流程模拟平台具有足够的用户自定义编程扩展空间来实现这一思想。涉及的反应器和分馏塔的连续生产问题使得对加氢裂化的流程模拟必须考虑到这两个部分之间的关联。然而加氢裂化模型中,反应部分适合使用反应集总建模,而分馏部分适合使用分馏集总建模。当然,分馏部分可以和反应部分使用相同的集总,这样就不需要进行转换,但是从工艺原理和集总动力学的角度来看,集总划分依据的不同会导致模拟精度的降低。两部分分别使用适用的集总建模,并在模型中合适的地方进行集总转换不仅符合工艺原理

表2 无转换的航煤馏程

表3 集总转换后的航煤馏程

符 号 说 明

D86 IBP——初馏点,℃

D86 5%——5%分馏点,℃

D86 10%——10%分馏点,℃

D86 30%——30%分馏点,℃

D86 50%——50%分馏点,℃

D86 70%——70%分馏点,℃

D86 90%——90%分馏点,℃

D86 95%——95%分馏点,℃

D86 FBP——终馏点,℃

Mw——平均分子量,量纲为1

NBP——常沸点,℃

Pc——临界压强,kPa

Tc——临界温度,℃

Vc——临界体积,m3/kg·mol

ω——偏心因子,量纲为1

ρ——密度,kg/ m3

[1] Refining Department. Technical Data Book——Petroleum Refining[M]. Sixth Edition. American Petroleum Institute,1997:216-523.

[2] 方向晨,张英. 加氢裂化装置用能分析及节能途径探讨[J]. 化工进展,2008,27(1):151-156

[3] 刘光辉,王健红,耿国其. 加氢裂化分馏过程的模拟与分析[J]. 北京化工大学学报:自然科学版,2009,36(5):13-17.

[4] 齐艳华,黄海涛,石玉林,等. 加氢裂化动力学模型及其工业应用[J]. 石油学报:石油加工,1999,15(2):80-84.

[5] 喻胜飞,罗武生. 重油加氢裂化四集总反应动力学模型的研究[J].石油化工设计,2007(1):15-17

Lumped parameter conversion for flowsheeting of hydrocracking

YANG Xiaojian,YANG Xiaolong,LI Rongyu

(Collge of Electronics and Information Engineering,Nanjing University of Technology,Nanjing 210009,Jiangsu,China)

The flowsheeting for hydrocracking is made up of reactor and fractionating tower. Since lumped parameters of the two parts are not the same,using a single group of lumped parameters may reduce the precision of the model. In this paper,the method for lumped parameter conversion is introduced. Based on the quality and volume of the output of the reactor,the quality and volume of virtual components are worked out after interpolation,cleavage and normalization for the distillation curve of the output of the reactor. At last,the lumped parameters for the fractionating tower can be figured out w ith the quality and volume of virtual components. The method can evidently increase the precision of the model.

hydrocrack;distillation curve;lumped parameter conversion

TQ 01;O643.38

A

1000–6613(2011)09–1915–04

2011-04-10;修改稿日期:2011-04-30。

杨小健(1963—),男,博士,教授。联系人:李荣雨。E–mail ryli.cec@gmail.com。