基于纳米晶软磁合金的磁弹性扭矩传感器的研究*

石延平 ,臧 勇,崔伯第

(1.淮海工学院机械学院,江苏连云港 222005;2.中国矿业技术大学机械学院,江苏徐州221116)

在种类繁多的扭矩传感器中,磁弹性扭矩传感器具有输出功率大、抗干扰能力强、结构简单、使用便捷,能够实现不介入、非接触在线测量等优点[1-3]。但由于一般碳钢材料机电耦合系数比较低,磁弹性效应弱,材质均匀性差,致使扭矩测量误差大,灵敏度低[4-6]。所以这类传感器一般只应用于静态重载扭矩的测量。本文研究的新型磁弹性扭矩传感器,采用了半套环结构,并利用铁基纳米晶软磁合金良好的软磁特性进行辅助测量,使传感器的精度和灵敏度大幅提高。

纳米晶合金是继非晶态合金之后的又一种新型软磁材料。这种材料具有高起始磁导率、低矫顽力、高饱和磁感应强度、高频下的低铁磁损耗及高磁性能温度稳定性,是目前综合磁性能最好的软磁合金材料[7-9]。与铁基非晶态合金相比,纳米晶软磁合金的饱和磁致伸缩系数和磁导率虽然比铁基非晶态合金的小,但其饱和磁感应强度也小。另外,处于稳态的纳米晶合金材料的磁性能温度稳定性优于亚稳态的非晶合金材料。且在制备非晶态合金材料时产生的应力通过退火处理在很大程度上得到弛豫释放,因此纳米晶合金材料的磁性能对外加应力十分敏感且能保持非常好的温度稳定性[10]。除此之外,铁基非晶态合金薄带比较脆,不利于现场裁剪与粘贴。

1 传感器的结构与原理

传统的磁弹性扭矩传感器大多采用附加式和全套环结构[11]。前者由于传感器在被测轴上的跨越角度太小,会使传感器和轴表面之间的空隙大小发生变化,造成磁的不均匀性,从而给传感器带来测量误差。后者虽然可以克服前者上述缺点,但适应性较差,现场安装也不方便。

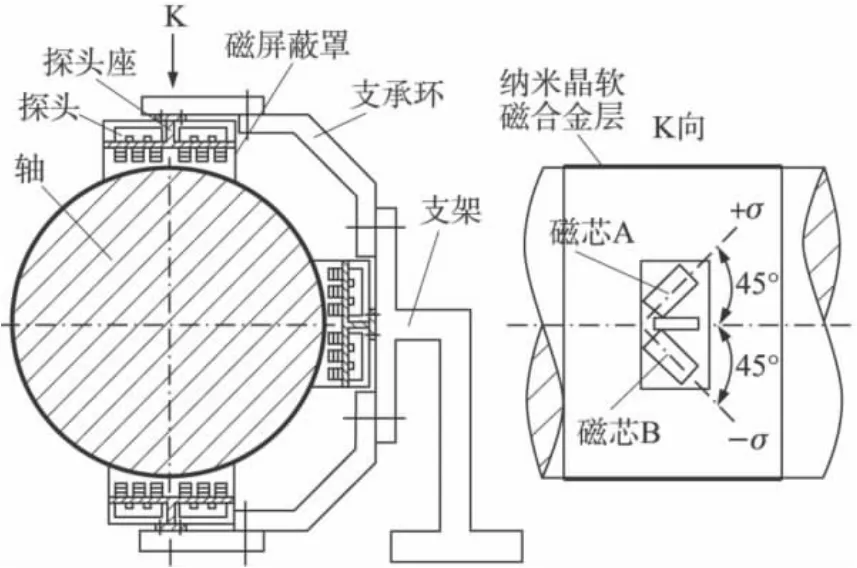

图1所示为本文设计的半套环差动式磁弹性扭矩传感器的基本结构。

图1 传感器基本结构

传感器的探头座用螺钉固定在支承环上,而支承环又固定在支架上,并可根据待测轴径大小,在水平方向和垂直方向调节。在支承环上,沿轴的周向均布若干组(图中为3组)传感器探头,每组探头由两个相互垂直的“山”字型磁芯A和B构成,每个磁芯上都缠绕激磁线圈和测量线圈。探头用螺钉,沿+σ或-σ方向紧固在探头座的卡槽中,并与转轴上纳米晶软磁合金层表面保持固定的气隙δ。所有探头的激磁线圈并联,而每组探头铁芯A和B上的测量线圈先反向串联,形成差动,再正向串联。为了防止干扰磁场,在传感器探头上安装了磁屏蔽罩。

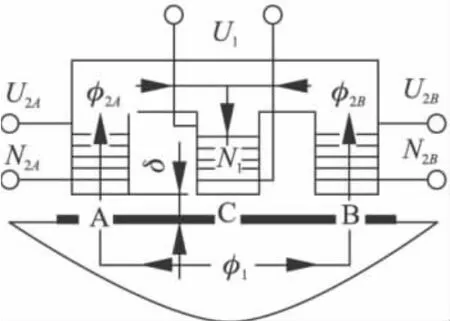

传感器的工作原理如图2所示。

图2 传感器的封闭磁路及交流电桥

当励磁线圈N1接通具有一定频率的交流电时,便在励磁磁极上产生了交变磁通φ1。磁力线穿过与被测表面的间隙,渗入纳米晶软磁合金层(渗入深度与激磁电流的频率有关),再通过测量磁极回到激磁磁极,形成封闭的磁回路。根据材料力学,当轴受扭矩作用时,在其表面沿+45°和-45°分别作用于最大拉应力和最大压应力。当没有扭矩作用时,轴表面各段磁阻相等,通过两测量线圈的磁通相等;根据磁弹性效应,当材料的磁致伸缩系数λ>0,在拉应力方向的磁弹性能最低,是易磁化方向,即磁导率增加,磁阻降低;而在压应力方向,磁导率减小,磁阻增大。因此,传感器两测量线圈分别感生增量电压+ΔU和-ΔU。由于测量线圈反向串联以及具有多组探头,所以传感器的总输出信号通过叠加而增强。

利用软磁材料进行应力测量时,传感器的灵敏度与软磁材料的饱和磁致伸缩系数和磁导率成正比,而与其饱和磁感应强度的平方成反比。本文选择国内安泰科技有限公司生产的RN1铁基纳米晶软磁合金带材,其厚度为0.033 mm,最大宽度为50 mm。主要技术参数为:饱和磁感应强度Bs=1.25 T,居里温度Tc=560℃,饱和磁致伸缩系数 λs=2×10-6,电阻率ρ=130 μΩ·cm,最大导磁率 μ>8×104。

在待测轴表面附着纳米晶合金的工艺方法对测量的精度和灵敏度有很大的影响。目前可采用的工艺方法有:电镀、喷涂、等离子法、溅射、粘贴等。粘贴工艺简单易行,但纳米晶合金薄带也有一定脆性,不易裁剪的太宽。另外,所用粘结剂应具有高粘结度、强度高、蠕变小、滞后和温度系数小等特点[12]。本文采用了粘贴附着方法。粘贴前,先对试件上的粘贴区域用砂轮打磨,然后用温度60°C,10%的硅酸钠溶液清洗浸泡数分钟,最后进行粘贴。

2 传感器输出特性

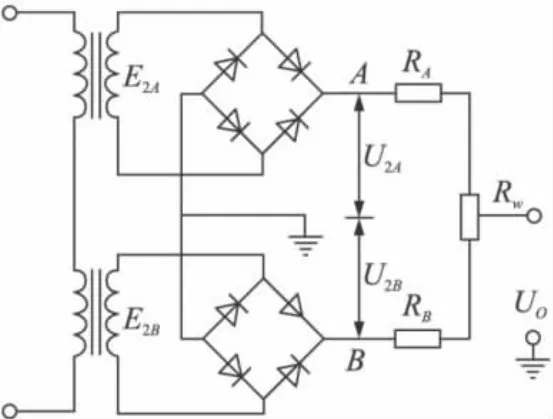

图2中的探头磁芯A、B上的测量线圈N2A、N2B和平衡臂电阻RA、RB构成变压器电桥,其输出电动势经桥路后相减,如图3所示。图中,N2A=N2B=N2。

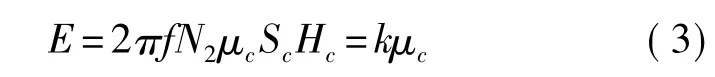

激磁线圈和测量线圈以及被测轴构成一个变压器,其感应电动势用下式计算:

图3 传感器的交流电桥

而 Φm=μ0S0H0=μmSmHm=μcScHc,式中,ω 为激磁电源的圆频率;N2为每组测量线圈的匝数;Φm为最大主磁通量;μ0、μc、μm分别为空气、纳米晶软磁合金材料及探头磁芯的绝对磁导率;S0、Sc、Sm分别为对应上述各段不同磁路的截面积;H0、Hc、Hm分别为对应各段不同磁路的磁场强度,在激磁电源的激磁电流、激磁频率以及激磁线圈的匝数N1确定以后,各段磁路内磁场强度可认为是恒定不变的。如果测量时保持探头气隙δ为常数,那么引起测量线圈上感应电动势变化的唯一原因就是:转轴表面应力σ导致μc的变化,则测量线圈上感应电动势为

由于两组测量线圈的匝数相同,所以,

式中,k=2πfN2ScHc为常量。

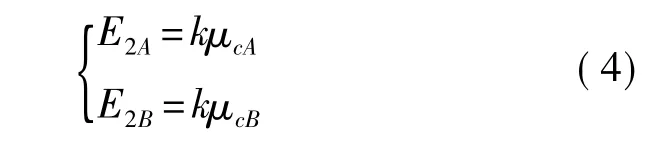

两组测量线圈上的感应电动势分别为:

式中,μcA、μcB分别为探头磁芯A和B下转轴表面上纳米晶合金材料的磁导率。

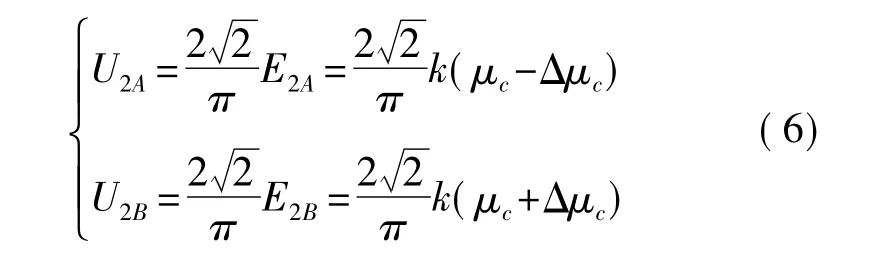

当传动轴未承受扭矩时,μcA=μcB,E2A=E2B,输出电压经桥路相减后有ΔE2=0,即输出信号为零;当转动轴承受扭矩时,在轴表面沿轴线成±45°方向上产生最大主应变ε1和ε2二者绝对值相等。根据磁弹性效应,ε1导致 μcA增加;ε2导致 μcB减小,并且|ΔμcA|=|ΔμcB|=Δμc,两组测量线圈中的感应电动势分别为

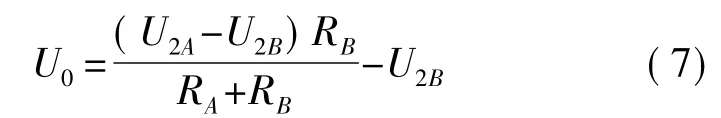

采用图3所示的测量桥路,桥路的输入电压为

则传感器桥路的输出电压U0为

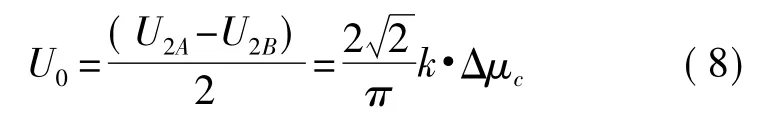

设RA=RB,则

根据磁弹性效应,ΔμC=Kμσ,Kμ为纳米晶软磁合金材料的磁弹性灵敏度,通过试验测定。故

式中,M为轴所受扭矩;Wp为轴的抗扭截面系数。当传感器灵敏度Kμ在传感器量程范围内为常数,则传感器输出电压与扭矩成单值函数关系。

3 测量试验

试验内容包括两部分[13]:一是传感器最佳激磁条件确定,如激磁电流强度和频率,激磁线圈和测量线圈的匝数比;二是测量动态转矩时,不同探头气隙时,传感器的线性度、重复度和灵敏度等主要静态特性以及不同转速对传出的影响。限于篇幅,本文只介绍试验的第2部分内容。

图4所示为试验装置及原理框图。

图4 试验装置及原理框图

试验系统动力为两台交流异步电动机,额定功率分别为45 kW和30 kW;额定转速分别为2 940 r/min和1 470 r/min。动力分别通过皮带增速和联轴器输入。加载装置为CZ-100磁粉制动器,其额定扭矩为1 000 N·m;监控扭矩传感器为北京中瑞能仪表技术有限公司制造的ZRN503应变式动态扭矩传感器,量程为0~±1000 N·m;转速表为SZG-20B手持数字转速表;虚拟扭矩仪核心为美国NI公司的CompactDAQ数据采集装置。

根据试验确定的最佳的激磁条件为:线圈匝数比N1∶N2=40 ∶100,激磁电流I1=50 mA,激磁频率f=30 kHz。试验在室温下进行。试样尺寸为φ50×500,材质为45#钢。通过调节磁粉制动器的激磁电流来改变加载扭矩值。

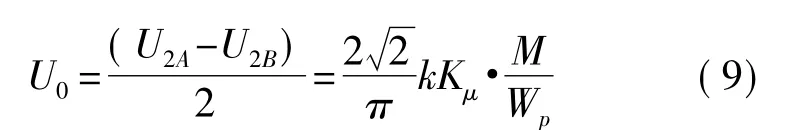

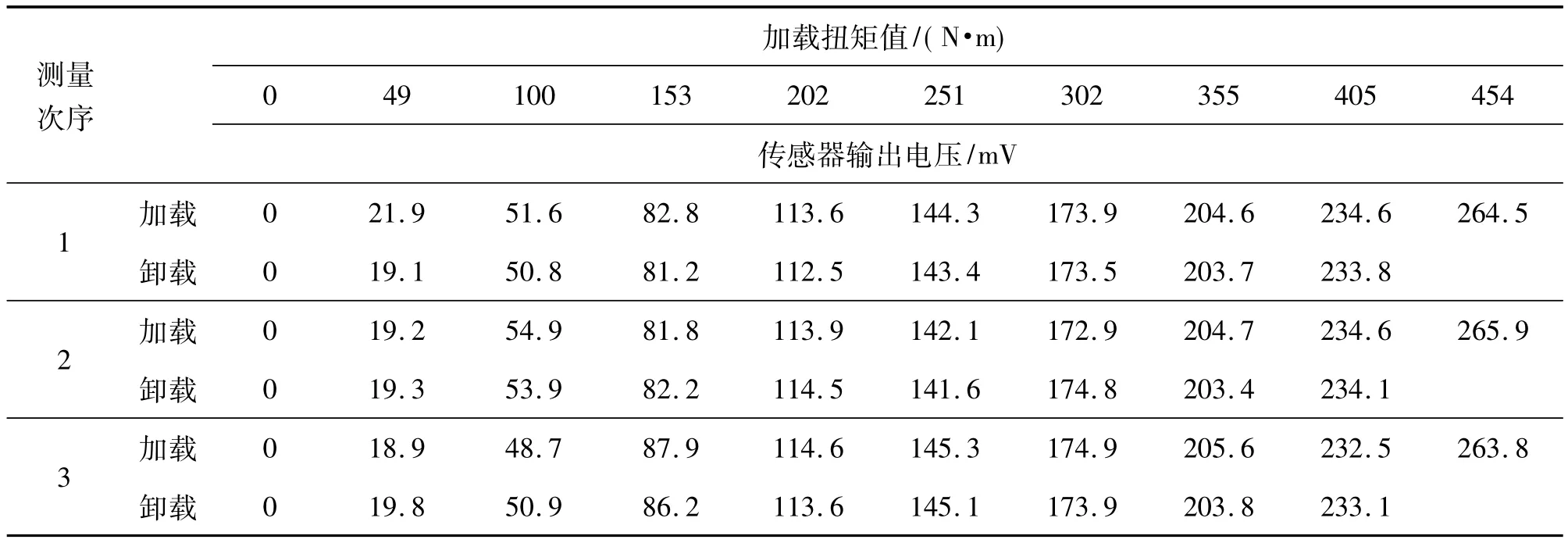

为了证明利用纳米晶软磁合金辅助测量的效果,在相同条件下(传感器探头气隙为0.5 mm),分别对粘贴非晶纳米合金带材和不粘贴纳米晶合金带材的试件进行了加载测量试验,试验数据分别如表1和表2所示。并由此分析传感器得非线性误差、不重复误差以及灵敏度[14]。

根据表1表和表2所示数据可求出两种情况下传感器的静态特性。

未粘贴纳米晶合金带材时,最大非线性误差、不重复误差和未放大的灵敏度分别为:2.16%F·S、1.93%F·S和0.59;粘贴纳米晶合金带材时,最大非线性误差、不重复误差和未放大灵敏度分别为:0.91%F·S、1.29%F·S 和1.39。显然,采用纳米晶软磁合金辅助测量时最大非线性误差和不重复误差分别降低58%和33%,测量灵敏度提高了1.36倍。

表1 未粘贴纳米晶带材的测量数据

表2 粘贴纳米晶带材的测量数据

为了研究传感器输出电压U0大小随探头气隙δ变化的规律,固定加载扭矩为100 N·m,然后由小到大调节δ,记录不同δ时传感器的输出电压值,并由此得到U0-δ曲线,如图5所示。

图5 U0-δ曲线

从图5可以看出,当扭矩不变时,U0-δ曲线基本为一次函数的倒数,即传感器的输出电压U0随气隙δ的增大而减小。根据文献[13],传感器的输出电压与气隙δ为:

式中α、β、γ为与待测表面有关的磁路以及空气磁导率有关的常数;r2和X2分别测量线圈的有效阻抗和无效阻抗;I1为激磁电流强度。当气隙δ小于0.8 mm时,输出信号强;当气隙δ大于1.6 mm时,传感器输出电压接近为零。图5所示曲线与式(10)基本相符。

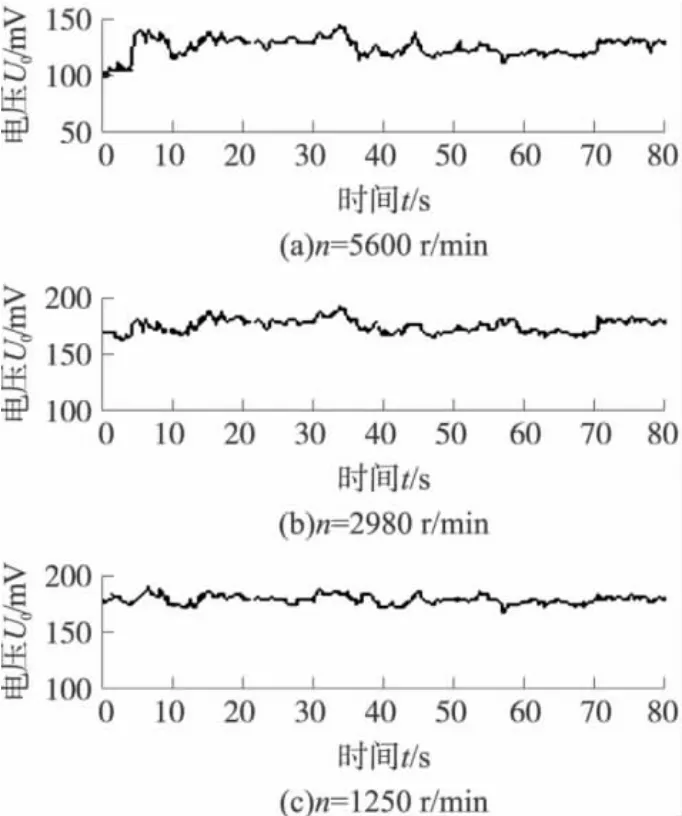

图6 三种转速时传感器的输出曲线

图6所示为传动轴分别以5 600 r/min、2 920 r/min和1 250 r/min旋转时,传感器的输出电压的动态曲线。通过曲线可以看出,当传动轴转速5 600 r/min时,传感器输出电压波动比较大,其波动范围为±25 mV左右,这主要是由于采用皮带增速传动时,引起传动轴较大的振摆,使传感器探头气隙δ变化所致[15]。随着传动轴转速降低,传感器输出电压的波动性也有所减小。

减少扭矩测量中探头气隙的变化对提高扭矩测量的精度是很重要的。通常可以采用的措施主要是合理设计和安装传感器的支承装置,或将传感器和支承装置与传动轴固定,信号输出以及激磁电源的输入均采用无线传输。

4 结论

根据上述理论和试验分析,可以得出如下结论:

(1)与附加式结构相比,半套环结构增加了探头的数量和跨越轴的角度,提高了输出信号的强度;有利于减少轴偏心或振摆引起的测量误差;

(2)与全套环式结构相比,半套环结构使用方便,便于不介入测量,对轴径变化适应性强;

(3)测量线圈采用了差动联接,消除了传感器的零漂,提高了测量灵敏度;

(4)采用被测轴表面附着纳米晶软磁合金层,增强了磁弹性效应,消除了由于母材不均匀而造成的测量误差,使测量精度和灵敏度明显提高。

[1]文西芹,张永忠.逆磁致伸缩效应扭矩传感器的历史、现状、趋势[J].传感器世界,2002(2):1-3.

[2]杨清风.非接触压磁式扭矩传感器[J].国外传感技术,2004,14(5):168.

[3]李纪明.切削过程监测用磁弹性扭矩传感器试验研究[J].机床与液压,2008,36(6):101-103.

[4]陈娟.磁桥式应力传感器的设计[J].传感器技术,1997,16(1):30-35.

[5]杨从晶,曲国阳.套式磁弹性扭矩传感器及测量仪的研究[J].振动测试与诊断,2001,21(4):267-270.

[6]王雁,郭华.磁弹性扭矩传感器原理与误差[J].机械工程师,1998(3):11-13.

[7]BertottiG, , ,et al.Magnetic Properties of Rapidly Quenched Soft Magnetic Materrials[J].Materials Science and Engineering,A226-228,1997:603-613.

[8]Shen L P,Uchiyama T,Mohri K,et al.Sensitive Stress-Impedence Micro Sensor Using Amorphous Magnetostrictive Wire[J].IEEE Transactions on Magnetics,2007,335,33(5):3355-3357.

[9]Rysuke Hasegwaa.Applications of Amoprhous Magnetiealloys[J].Materials Science and Engineering,2004,375-377:91-95.

[10]鲍丙豪,彭以舟.纳米晶合金单磁芯力传感器[J].传感器世界.2001(11):15-16.

[11]易大斌.磁弹性扭矩传感器[J].工业仪表与自动化装置.1987(1):7-12.

[12]Dyusuke H.Design and Fabrication of New Soft Magnetic Materials[J].J.Non-Crystalline Solids,2003,329(1):45-49.

[13]石延平.压磁式测力传感器[M].徐州:中国矿业大学出版社,2005:67-90.

[14]施勇潮,梁福平,牛春晖.传感器检测技术[M].北京:国防工业出版社,2007:305-307.

[15]文西芹,刘成文,杜玉玲等.磁头型磁弹性扭矩传感器补偿问题研究[J].传感技术学报,2004,17(3):508-511.