一种微腔型PCR集成芯片的设计及其热分析*

刘亦敏,聂金泉,赵玉龙,彭年才

(西安交通大学机械制造系统工程国家重点实验室,西安 710049)

PCR(Polymerase Chain Reaction)即聚合酶链式反应[1],是指在DNA聚合酶催化下,以单链DNA为模板,特定引物为延伸起点,通过变性(90℃ ~95℃)、退火(50℃ ~65℃)、延伸(70℃ ~75℃)等步骤,体外复制出与单链DNA互补的子链DNA的过程,是一项DNA体外合成放大技术,用于快速特异地在体外扩增任何目的DNA。PCR扩增技术问世不久,便以其简便、快速、高效等特点迅速成为分子生物学研究的基本技术和有力工具,并成为DNA实验室不可缺少的组成部分。传统PCR扩增反应容器与加热器是分离的,体积较大,操作不方便,分析时间长而且所耗费样品量也较大,已经不能满足现代生物化学研究的需要,大大限制了它的应用。

MEMS(Micro Electronic Mechanical System—微机械电子系统)是近几十年发展起来的,可以用微电子等批量加工工艺制造的集微执行器、微传感器、集成电路等部件于一体的机电系统。PCR微型生物检测芯片将MEMS技术和PCR扩增技术相结合,体积小,对样品量的需求非常少,分析时间短,能够在10 s内完成一次PCR循环,并且在370 s内完成整个过程[2]。具有微型化,集成化,便携化的优势,可以广泛用于医学、生命科学、商品检验、环境检测、刑事、军事及航空航天等科学领域。目前,针对PCR芯片的研究主要分为动态连续流式PCR微流控芯片[3]和静态微腔式 PCR 芯片[4]两类。

国外对于PCR芯片的研究相对较多,而国内的研究机构仅有少数几家。德国高技术物理研究所的Poser等人[5]最早详细地讨论了微腔式PCR芯片上的热传导和温度分布问题。他们利用有限元方法研究芯片反应腔内的温度分布情况以及温度转换时热传导的瞬时变化,并制作了三种PCR芯片加以验证。美国加州大学伯克利分校的Lagally等人和Lawrence Livermore国家实验室的Northrup等人[6]将电阻加热器和风扇空气制冷配合使用进行温度控制。中科院电子所的赵燕青和崔大付[7]等人利用薄膜技术与MEMS技术,将热电材料依照帕尔帖模型排列组合制作于PCR芯片的反应腔底部,实现对反应腔升降温的操作,并通过改变电流方向,实现两者的切换。

本文提出的新型PCR集成芯片以MEMS技术为基础,集反应腔、加热器和测温单元于一体。在一个芯片系统上集成了多个具有独立加热和测温功能的PCR阵列单元,可同时对多个样品进行分析;采用了掺杂半导体作为加热电阻来提高加热效率,改善反应腔内的温度均匀性,降低系统功耗。文中介绍了PCR芯片的总体设计、理论分析、仿真、版图制作及加工工艺方案,设计制作了体积小、反应速度快、操作简便、加热效率高、节省成本和高度集成化的PCR微反应腔芯片系统,在生化检测领域具有重要意义和广阔的发展前景。

1 芯片的设计

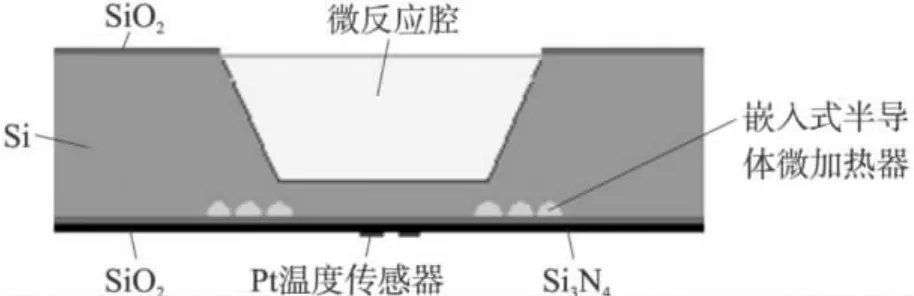

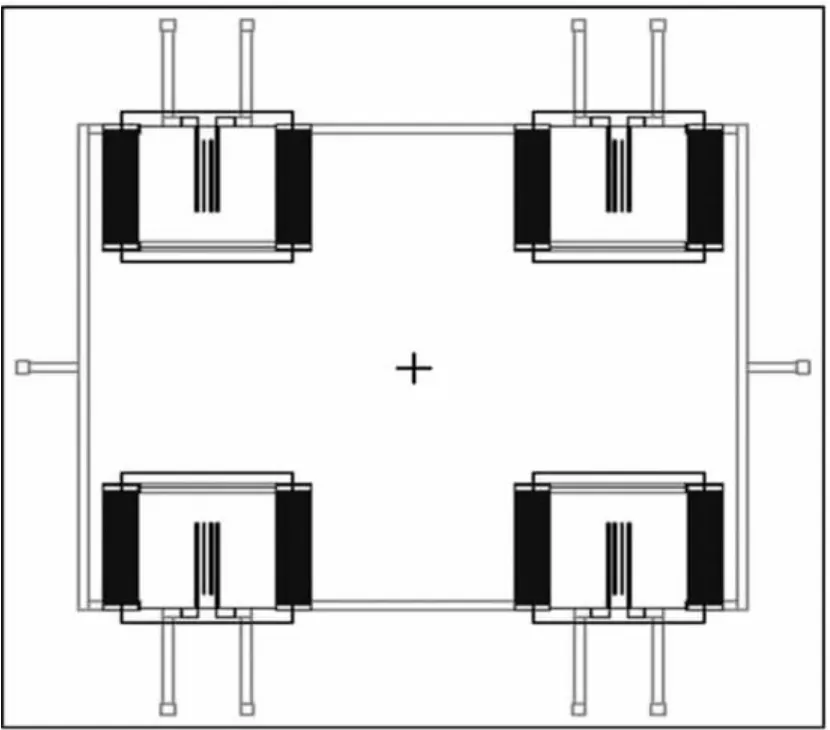

微反应腔用于为核酸扩增提供所需的温度环境,保证扩增过程的高效完成。本文介绍的PCR集成微反应腔芯片采用直径为4″厚度为400 μm的(100)晶面双抛硅片,在上面集成了四个独立的PCR反应腔单元,成对称排列分布,微加热器和微传感器集成在硅片背面,反应单元结构如图1所示。

图1 PCR芯片结构示意图

反应腔深度越深,芯片的升温速率越快,但是芯片的总体结构强度也将降低,因而在硅基厚度一定的情况下,腔体的刻蚀深度不宜过大。所以采用较小的反应腔容积来实现芯片的微型化和试剂的微量化。加工后单个芯片的尺寸为12 000 μm×12 000 μm×400 μm,包含2×2个对称排列的正方形微反应腔,每个反应腔的上表面尺寸为2 500 μm×2 500 μm,刻蚀深度为350 μm,反应腔容积约为1.78 μL。

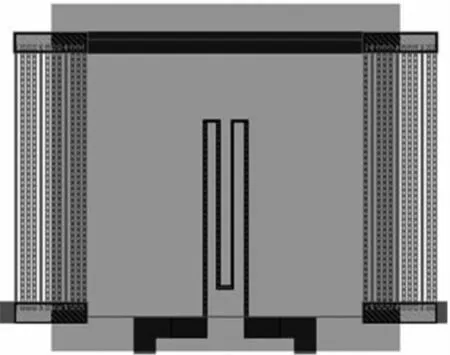

加热器的电阻采用半导体掺杂工艺制作,掺杂电阻位于硅基材料内部,电阻分布越均匀,试剂的温度均匀性就越好,例如蛇形分布、W形分布。但是为了减小加热电阻对测温过程的干扰,确保测温的准确性,必须给测温电阻留出足够的空间[8]。综合以上两种考虑,本文采用两侧分布的加热电阻实现方式,并且使用了多电阻条加热方式来尽可能的增大芯片的受热面积,避免集中加热导致的温度变化的不均匀,下图2所示即为设计的半导体加热器和Pt温度传感器的分布方式。图中的加热器电阻采用串并联加热电路,每根加热电阻条尺寸为1 900 μm×20 μm,左右各12根对称分布,每边各有6根加热子位于反应腔底部的内侧,另外6根位于反应腔底部的外侧,相邻两根加热子之间的距离为25 μm,半导体电阻阻值约为20Ω/□,单个加热装置的阻值约为320 Ω。这种加热器之间的间距较大,充分考虑了加热器对温度传感器的影响和反应腔各向异性腐蚀时所留下的坡度问题,有利于PCR扩增时的温度均匀性和加热效率的提高。

图2 半导体加热器和Pt温度传感器的分布方式

温度传感器采用金属Pt淀积制作的薄层电阻[9]作为敏感元件[10-12]。Pt电阻位于反应腔底部中央,与微加热器保持一定的距离,减小加热器对测温过程的干扰。同时,设计了较长的Pt电阻来提高测温灵敏度,厚度为1 000 Å~2 000Å,宽度为20 μm,长度为5.5 mm,结构为弓字形,分布方式如上图2所示。

芯片在设计时的特点:在一个芯片系统上集成了多个PCR阵列单元,且每个单元都有独立的加热和测温单元,可同时对多个样品进行分析,使得PCR芯片系统具有高效、可靠的工作性能;在设计微加热器时,没有采用大片的注入掺杂半导体的方式,而是将掺杂电阻设计成并行排列的有一定间隔的多条状方式,布置于反应腔底部的两侧,加大芯片受热面积,改善温度均匀性,减小超调量,降低系统功耗,从而实现了良好的温控性能。

2 热性能分析及仿真

2.1 集总参数法与数值模拟

微腔型PCR芯片热循环的基本原理是通过对芯片和反应液整体加热和冷却来实现热循环的升降温与恒温过程的。在计算和仿真的过程中,认为芯片的换热表面始终为其上表面,加热过程芯片与空气自然对流换热,冷却过程采用强制对流换热,分析边界条件为:空气自然对流换热系数h1=10 W/(m2·K);空气强迫对流换热系数h2=100 W/(m2·K);外部空气环境温度Tf=26℃。由于芯片厚度很小,忽略芯片侧面和底面的散热,忽略热辐射、热相变及界面热阻。

由于微器件的特征尺度大多在毫米甚至微米量级,其毕渥数Bi远小于1,物体内部的导热热阻远小于其表面的换热热阻,可以认为整个物体在同一瞬间温度趋于一致,与空间坐标无关。该物体原来连续分布的质量和热容量都汇总在一点上,这种忽略物体内部导热热阻的研究方法称为集总参数法[13],也就是将整个系统简化为一个忽略内部导热热阻的节点。

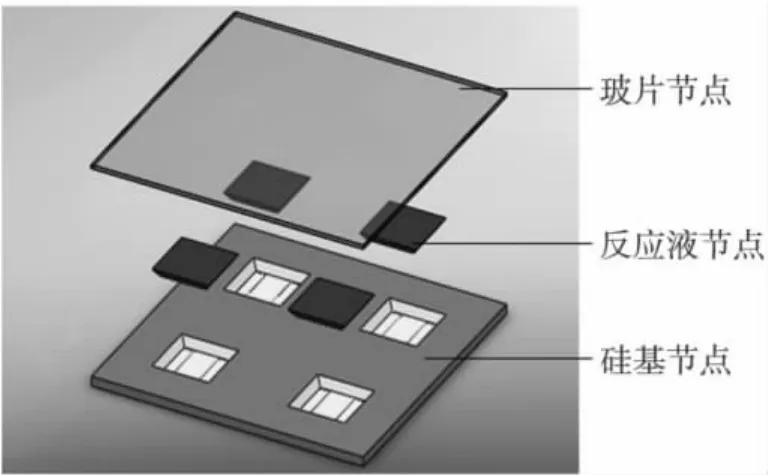

本文使用上述集总参数法分析整个芯片在加热和冷却过程中的速率和功率。在集总参数法的基础上,建立了如下图3所示的数学模型。在该模型中,对芯片内温度分布进行分析时,将芯片拆分为多体系节点结构,每个节点相当于集总参数法的集总节点。将物理模型拆分为三个节点:玻片节点、反应液节点和硅基衬底材料节点,这种模型用来分析热循环过程中不同单元的热特性。

图3 多体系节点模型

在上述模型中,硅基、反应液、玻璃片的热容分别为C1、C2、C3,节点总热容为C;节点温度为T,加热功率为Q;空气温度为Tf,空气对流换热系数为h。根据能量守恒定律,单位时间内吸收的热量,等于其热力学能的变化。依此定律建立集总参数法控制方程如下:

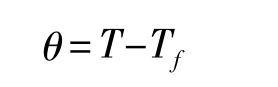

引入过余温度:

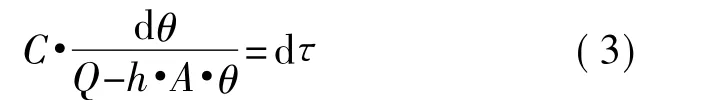

代入式(1)并分离变量得:

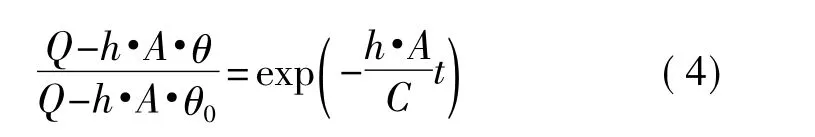

对等式(3)两端积分可得:

加热过程中,θ0=T0-Tf,芯片起始温度T0等于环境温度Tf时,θ0=0;在PCR扩增热循环过程中,T0可能是退火温度55℃或者延伸温度72℃。

冷却过程中,输入功率Q=0,降温起始温度为变性温度96℃,式(4)可以同时分析芯片的升降温过程。

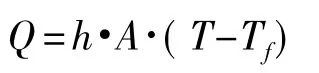

保温过程中,温度变化率为0,式(1)的左边项为0,则稳态情况下为保持温度T所需提供的功率为:

根据集总参数法计算,将芯片各项参数代入式(1)中,可得芯片热循环时升降温速率与温度关系。

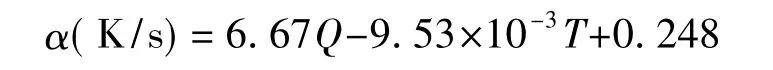

升温速率:

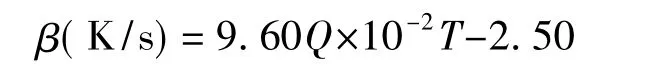

降温速率:

式中:Q为加热器功率,W;T为芯片温度,℃。

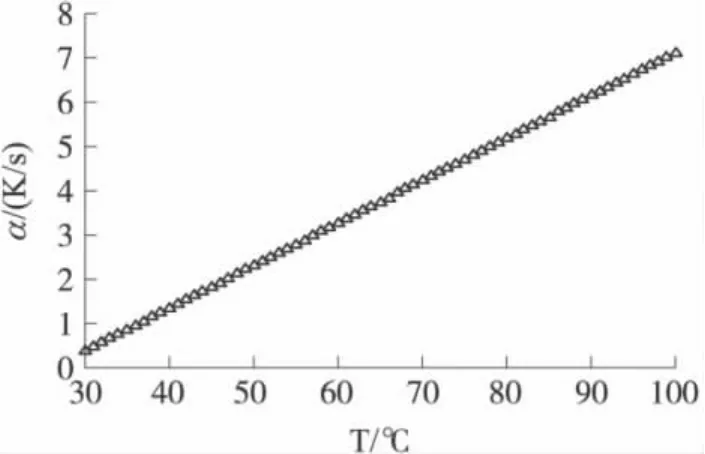

下图4为升温过程中输入功率分别为0.1 W~0.8 W时升温速率与温度关系图,下图5为降温过程中输入功率为0时降温速率与温度关系图。

图4 升温速率-温度关系图

由图4可知,在加热过程中,加热功率越大,升温速率越快,同时,随着温度的升高,升温速率会有所下降。功率在0.4 W~0.8 W的范围内时,升温速率可以达到2℃/s~5℃/s,能够满足PCR反应的要求。

由图5可知,芯片冷却过程中通过空气强制对流换热,冷却速率是不一致的,芯片温度越高,冷却速率越大,冷却速率可以保持在2.8℃/s~6.7℃/s范围内。

图5 冷却速率-温度关系图

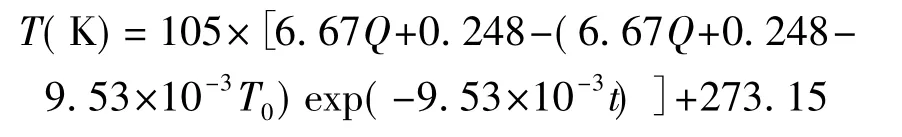

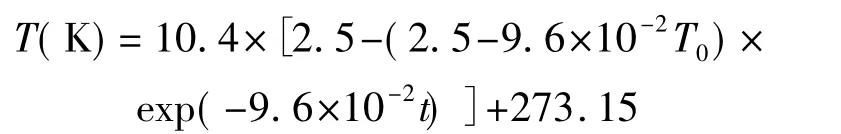

通过式(4)计算可得加热和冷却过程的温度-时间关系如下,设起始温度都为T0。

加热过程温度-时间关系式:

冷却过程温度-时间关系式:

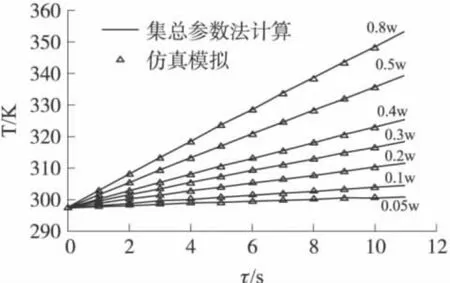

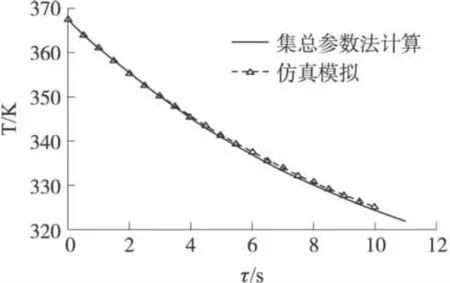

采用上述集总参数法计算微腔型PCR集成芯片在0.05 W至0.8 W的不同功率下升温与降温的速率,并与ANSYS有限元数值模拟的结果相比较,所得结果如图6、图7所示。

图6 集总参数法与数值模拟在升温过程中的比较

图7 集总参数法与数值模拟在冷却过程中的比较

由图6、图7可知,所建立的PCR芯片的集总参数模型能够准确地刻画芯片的升降温过程。热输入功率小于0.4 W时,加热过程的温升速率较小。

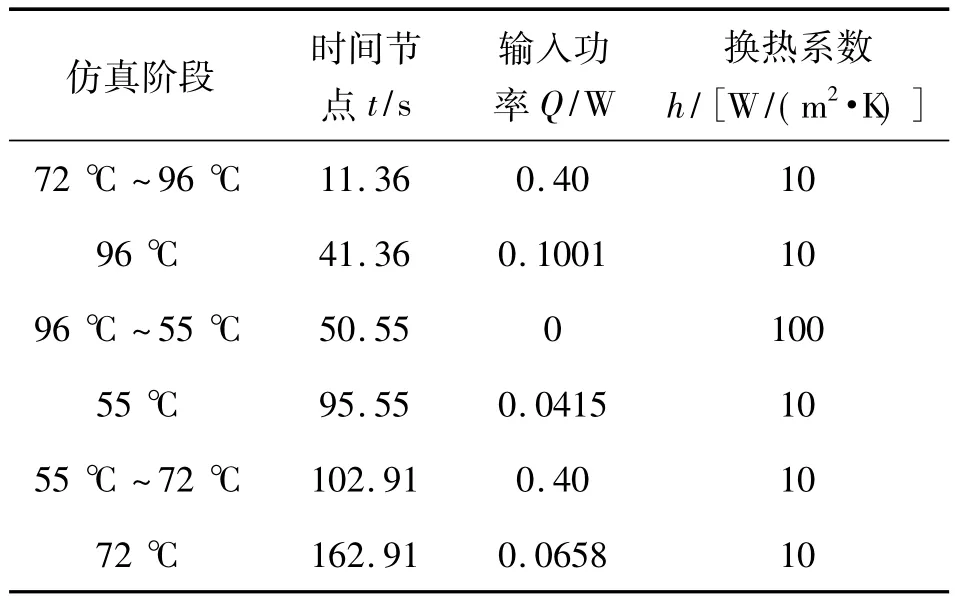

2.2 PCR扩增过程热动态仿真

标准的PCR过程由变性、退火、延伸三个基本反应步骤构成。在对芯片的热循环过程仿真时以退火55 ℃(328.15 K)、延伸72 ℃(345.15 K)、变性96 ℃(369.15 K)为恒温设定值,三个恒温阶段对应的时间分别为:45 s、60 s、30 s。加热阶段的热输入功率设为0.4 W,恒温阶段的的热输入功率以及时间节点通过上述集总参数法计算获得,各项参数见表1所示。

表1 PCR扩增过程功率、时间参数

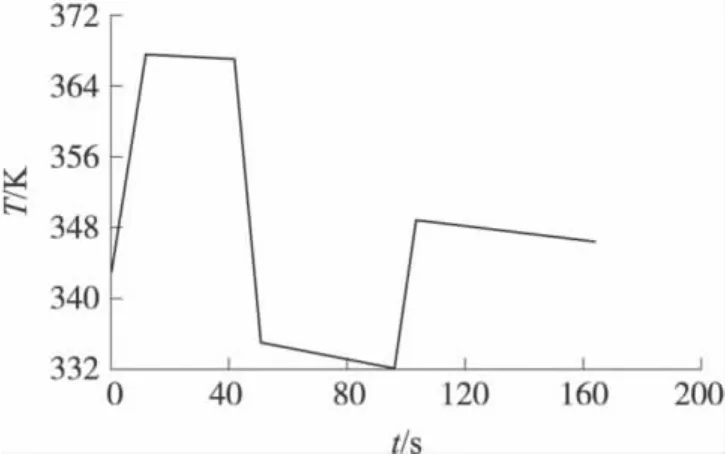

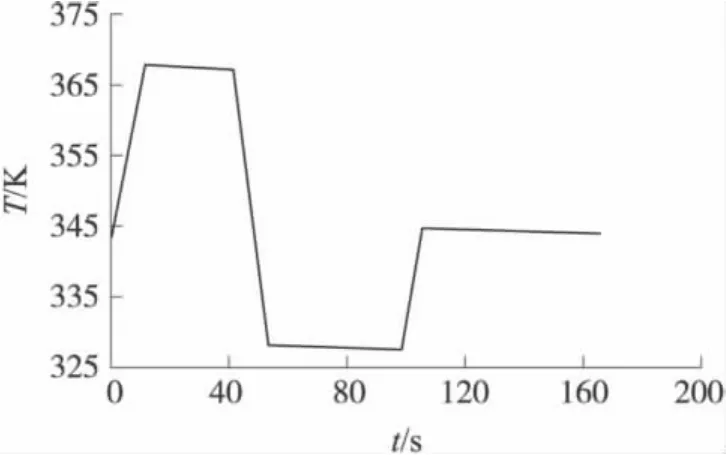

整个动态仿真过程通过多载荷步、多载荷文件的方式进行连续求解,对芯片在一个完整PCR扩增过程中的温度分布进行观察。在恒温控制阶段,芯片的整体温差非常小,仿真结果可以达到0.5℃以内。对PCR芯片底部反应腔中间位置进行数据读取,获得温度-时间变化曲线,如图8所示,该位置的温度数据即为温度传感器将要采集的温度数据。

图8 PCR扩增过程动态仿真温度-时间曲线

从图8中可以看到,72℃加热到96℃与96℃保温两个阶段的仿真效果较好,和计算的结果一致;55℃保温阶段与计算有大约2%的偏差;72℃保温阶段与计算有大约1%的偏差,超出单载荷工况下的计算和仿真误差,这应该是由于开环控制时产生的误差通过积累后导致的。为了获得较好的PCR热循环仿真曲线,对时间节点进行修订,恒温退火(55℃)阶段的起始时间节点修订为53.13 s,获得的结果如图9所示。

图9 修订后PCR扩增过程动态仿真温度-时间曲线

修订后的功率、时间参数能很好的实现对PCR扩增全过程的模拟仿真。其中,加热冷却过程时间很短,恒温阶段的温度变化非常小,能够满足PCR反应的要求。对整个动态过程的模拟仿真说明了本文对PCR芯片的热分析和参数计算是精确的,通过本文分析计算获得的各项公式和参数对PCR芯片实际应用有很大的参考和应用价值。

本文在计算分析和仿真时的特点:使用集总参数法对芯片的热力学特性进行研究;提出了一种多体系分层模型并采用其算法对芯片和反应液的温度差进行计算分析;提出了一种更加接近于实际PCR芯片结构的多体系节点模型。

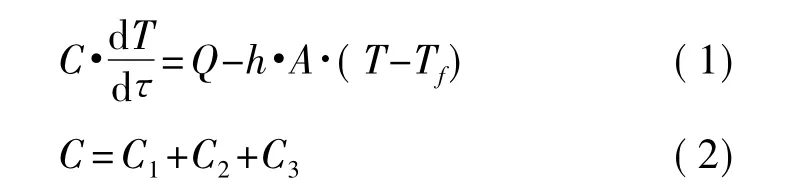

3 芯片的制作工艺

综合考虑器件性能及国内现有的工艺条件,PCR集成芯片采用了体硅微加工工艺,根据生物芯片的加工要求,研究了适合PCR集成芯片系统的制造工艺,保证各种相关工艺的兼容性和完整性。整个工艺流程共用6块掩膜版[14],版图如图10所示。

图10 集成PCR芯片的工艺版图

芯片的主要加工流程如下:(1)清洗硅片;(2)在硅片表面硼离子注入至所需浓度,形成P-区;(3)在引线区硼离子注入,形成P+区;(4)使用低压化学气相沉积(LPCVD)淀积一层SiO2和Si3N4,形成KOH腐蚀的掩膜层;(5)正面光刻,刻蚀第一层SiO2和Si3N4,形成Pt电阻溅射的掩膜层;(6)溅射金属,正面光刻,形成Pt电阻;(7)正面光刻,刻蚀形成铝引线与电阻之间的引线孔;(8)溅射金属,正面光刻,形成铝引线;(9)背面KOH溶液各向异性腐蚀,形成芯片微腔体;(10)等离子增强化学汽相淀积(PECVD)制作二氧化硅钝化层。

图11即为本文设计制作的微腔型PCR集成芯片的实物照片。

图11 微腔型PCR集成芯片的实物照片

4 结论

本文主要开展新型PCR集成芯片的设计,针对PCR芯片集成化、微量化、快速化的要求,以MEMS技术为基础,结合温度传感器和嵌入式半导体加热器的特点,研制了一种可实现微量、高效快速、一次性检测的微反应腔型PCR集成芯片。并在此基础上,重点研究了PCR集成芯片的设计、制作、计算分析的相关技术问题,仿真分析了芯片的热力学特性,获得了优化的微加热器设计和合适的加热功率。热分析结果表明,在较大的加热冷却速率下,芯片的温度不均匀性仍然很小,这是加热器形状和尺寸不断改进优化的结果,也充分体现了微结构PCR集成芯片的优越性。最后利用体硅微加工工艺为这种新结构的生物芯片设计了整套的加工流程和版图,对以后的加工和测试具有很好的参考价值。

[1]张惟杰.生命科学导论[M].北京:高等教育出版社,2003.143.

[2]Lee D S,Chen P J,Lee G B.The Evolution of Real-Time PCR Machines to Real-Time PCR Chips[J].Biosensors and Bioelectronics,2010,25(7):1820-1824.

[3]Kopp M U,Luechinger M B,Manz A,et al.Chemical Amplification:Continuous Flow PCR on a Chip[J].Science,1998,280(5366):1046-1048.

[4]Northrup M A,Ching M T,White R M,et al.DNA Amplification with a Microfabricated Reaction Chamber[C]//Proc.of the 7th International Conference on Solid-State Sensors and Actuators.Japan,Yokohama,1993:924-926.

[5]Poser S,Schulz T,Dillner U,et al.Chip Elements for Fast Thermocycling[J].Sensors and Actuators A,1997,62(1-3):672-675.

[6]Northrup M A,Benett B,Hadley D,et al.A Miniature Analytical Instrument for Nucleic Based on Micromachined Silicon Reaction Chambers[J].Analytical Chemistry,1998,70(5):918-922.

[7]赵燕青,崔大付.集成型PCR芯片的研究[J].传感器与微系统,2006,25(8):38-42.

[8]丁国杰,赵湛.基于C8051F020的多通道手持式PCR扩增仪的设计[J].传感技术学报,2010,23(2):158-159.

[9]闫卫平,朱剑波,马灵芝.金属薄膜加热器的研究[J].传感技术学报,2004,17(4):615-618.

[10]邓延佳.金属膜正温度系数热敏材料的研究[D]:[硕士学位论文].武汉:华中科技大学材料物理与化学系,2008:1-55.

[11]王小军.合金薄膜温度传感器高性能敏感膜的研究[D]:[硕士学位论文].长沙:中南大学物理科学与技术学院,2006:1-64.

[12]陈忠浩.聚焦离子束淀积Pt薄膜性质的研究[D]:[硕士学位论文].上海:复旦大学材料物理与化学系,2006:1-74.

[13]王玮,李志信,过增元.微腔型PCR芯片的多体系集总热容法分析[J].工程热物理学报,2004,25(2):308-310.

[14]徐敬波,赵玉龙,蒋庄德等.基于SOI的集成硅微传感器芯片的制作[J].半导体学报,2007,28(2):302-307.