超滤技术在盐水奶酪中的应用研究

杨永龙,张杰,宗学醒,刘卫星

(内蒙古蒙牛乳业(集团)股份有限公司研发中心,呼和浩特011500)

超滤技术在盐水奶酪中的应用研究

杨永龙,张杰,宗学醒,刘卫星

(内蒙古蒙牛乳业(集团)股份有限公司研发中心,呼和浩特011500)

以新鲜牛乳为主要原料,结合盐水奶酪的生产工艺,研究了不同超滤膜孔径、操作参数对产品得率和通量的影响,根据实验结果确定最优超滤膜孔径10 nm,操作温度55℃,操作压力0.3 MPa,同时采用L9(33)正交实验方法,研究了不同灭菌方式、混合菌株、盐溶液质量分数对盐水奶酪色泽、滋气味和组织状态的影响,生产盐水奶酪最佳工艺条件是灭菌方式72℃,15 s,混合菌株(乳酸乳杆菌︰乳酸乳球菌乳脂亚种)1︰1,盐溶液质量分数为15%。

盐水奶酪;截流率;膜通量;工艺参数

0 引言

膜分离是利用天然或人工合成的高分子薄膜,以界能量或化学位差为推动力,对双组分或多组分的溶质和溶剂进行分离、分级、提纯和浓缩的技术[1]。超滤膜的分离原理是利用只能留下大分子物质而只允许水分子和其他—些小分子物质通过的膜,根据各类分子的大小来进行分子分离的过程。由于超滤能够截留原料乳中几乎全部的蛋白质,超滤在乳品工业中重要应用就是浓缩乳蛋白质[2]。盐水奶酪是介于天然硬质奶酪和酸奶之间的一种乳制品,具有较高商业价值。随着工业化的发展,盐水奶酪生产工艺采用了超滤技术[3]。

本文通过比较不同超滤膜孔径、操作温度、操作压力等对产品得率和膜通量的影响,以及不同灭菌方式、混合菌株、盐溶液浓度对产品色泽、滋气味和组织状态的影响,优化选出最适宜的工艺参数,为超滤技术在盐水奶酪中的广泛应用和有效推广提供技术参考。

1 实验

1.1 材料

原料乳,发酵剂,凝乳酶。

牛肉膏,蛋白质胨,酵母膏,葡萄糖,磷酸氢二钾,醋酸钠,柠檬酸胺,硫酸镁,吐温80,硫酸钾,硫酸铜,硫酸矿,氢氧化钠,硼酸。

1.2 设备

前处理设备(进口),膜处理设备(进口),100 L奶酪槽(自制),奶酪切割刀(自制),切割刀(国产),压榨装置(国产),奶酪模具(自制),盐水槽(自制),电子天平(Mettler-PB303S),手持式pH计(Mettler-FG2),手持式温度计(Testo-926)。

2 方法

2.1 工艺流程

原料乳接收→超滤→灭菌→注入奶酪槽→加入发酵剂→加入凝乳酶→凝乳→切割→搅拌装模→排乳清→盐渍→成熟。

2.2 操作要点

(1)原料乳接收。原料乳应是新鲜无抗牛乳,无不良气味,无掺假掺杂,每100 g原料乳的脂肪指标为3.10%~3.30%,蛋白质为2.95%~3.10%,比重为1.029~1.031 g/cm3,pH值为6.40~6.80,体积分数为75%的酒精呈阴性。

(2)超滤。将原料乳升温至45~50℃,然后通过超滤设备,回收截流液,同时排出渗透液,截流液/原液的浓缩比为1︰2。

(3)灭菌。将截流液预热至60~65℃,采用4~5 MPa的均质压力和巴氏灭菌,然后冷却至30~35℃。

(4)加入发酵剂。将灭菌的原料乳冷却后注入奶酪槽内,添加由乳酸乳杆菌和乳酸乳球菌乳脂亚种组成的发酵剂,搅拌均匀,预发酵时间是1 h。

(5)加入凝乳酶。将凝乳酶用10倍纯净水稀释成酶溶液,混合均匀直接泼入奶酪槽内,然后搅拌3~5 min,整个凝乳时间是45~60 min。

(6)切割。首先使用奶酪切割刀水平切割,然后再垂直切割,最后上下横切,切割成1~2 cm小方块,切割时间控制在5 min以内,切割完毕静置3~5 min。

(7)搅拌装模。当凝乳粒达到适宜大小后开始搅拌,搅拌20 min后排出25%的乳清,再持续搅拌25 min,然后将凝乳粒和乳清一起放入盐水奶酪模具内。

(8)排乳清。将奶酪模具在室温下自重20~24 h,翻转奶酪模具3~5次,以排出乳清,然后放入压榨机内,压榨3~5 h,此阶段对盐水奶酪的硬度、酸度和湿度都会产生重要的影响。

(9)盐渍。当凝块pH值达到4.70时,从奶酪模具内取出,使用切割刀将凝块切成边长约10 cm,质量约100 g的立方块,将切好的奶酪块浸泡在质量分数为15%~16%食盐水溶液中。

(10)成熟。在2~4℃条件下,盐水奶酪的成熟时间是40~45 d[4]。

2.3 质量评定

2.3.1 截留率计算方法

截留率是指膜滤过程中截留住特定溶质量占总溶液特定溶质量的百分比率,其关系式为

R=(1-Cp/Cv)×100%,

式中:R为截留率;Cp为透过液中溶质的质量浓度;Cv为原溶液中溶质的质量浓度[5]。

2.3.2 感官评定方法

盐水奶酪的感官评定采用百分制,分别对成品的色泽、滋气味和组织状态进行打分,具体的评分标准是:色泽:满分为30分,其中乳白色为30分,浅白色或深白色为20分,异常颜色为10分;滋气味:满分为40分,其中香味浓厚,微酸,无任何异味为40分,香味较弱,微酸,但无任何异味为30分,香味很弱,有轻微异味为20分,无香味,且有令人不愉快的异味为10分;组织状态满分为30分:其中表面平滑,有少量气孔为30分,表面较粗糙,有较多气孔为20分,表面粗糙,有很多气孔为10分。

3 结果与分析

3.1 不同超滤膜孔径对产品得率的影响

3.1.1 不同超滤膜孔径的除杂试验

蛋白质的分离和除杂过程使用超滤膜,以截留脂肪、蛋白质,除去水分、乳糖、矿物质等物质。现有超滤膜Ⅰ和超滤膜Ⅱ,将原料乳400 L通过两个超滤膜处理,温度为(55±2)℃,进口压力为0.3 MPa,出口压力为0.1 MPa,流量为25 L/min。测定超滤过程中两支膜的通量,检测截留液和透过液的体积。实验结果如图1,表2,表3所示。

图1 超滤膜除杂通量衰减曲线

表1 超滤膜参数

表2 一级超滤膜过滤结果

表3 一级超滤膜除杂过程检测结果

由图1和表2可以看出,超滤膜Ⅰ和超滤膜Ⅱ的浓缩倍数分别是19.06倍和16.24倍,平均通量分别为222.16 L/(h·m2)和197.87 L/(h·m2),通过比较超滤膜Ⅰ和超滤膜Ⅱ可知,超滤膜Ⅰ通量较大,且运行稳定,能够满足所需的生产能力。由表3可知,超滤膜Ⅰ的乳糖透过率比超滤膜Ⅱ的乳糖透过率大。所以,选择超滤膜Ⅰ为超滤除杂用膜。

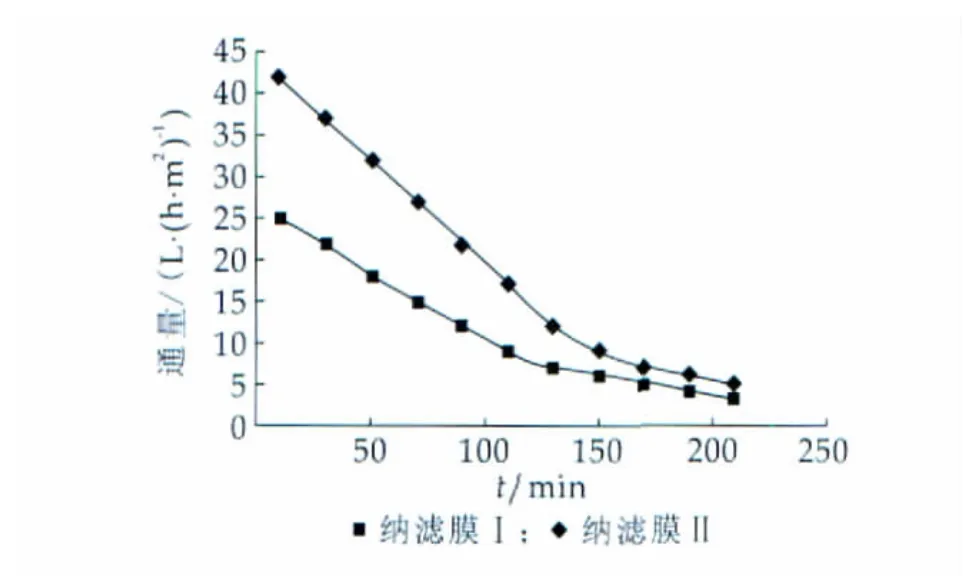

3.1.2 不同超滤膜孔径的浓缩试验

将上级步骤中收集到的透过液200 L通过超滤膜浓缩处理,尽量浓缩蛋白质,透过非蛋白物质。温度为(55±2)℃,进口压力为0.3 MPa,出口压力为0.1 MPa,流量为25 L/min,测定超滤过程中两支膜的通量,检测截留液和透过液的体积,结果如图2和表4所示。

图2 超滤膜浓缩通量衰减曲线

表4 二级超滤膜过滤结果

由图2和表4可以看出,超滤膜Ⅰ和超滤膜Ⅱ的浓缩倍数分别是11.34倍和10.96倍,平均通量分别是26.98 L/(h·m2)和18.87 L/(h·m2),通过比较超滤膜Ⅰ和超滤膜Ⅱ可知,超滤膜Ⅰ通量较大,且运行稳定,能够满足生产的需要。超滤膜Ⅰ的透过液中蛋白质含量较高,非蛋白物质的透过率较高,且浓缩倍数高,产品损失少,浓缩效果显著,并且经过超滤膜Ⅰ处理所得蛋白质纯度更高。所以,选择超滤膜Ⅰ为超滤浓缩用膜。

3.2 不同操作参数对超滤膜通量的影响

3.2.1 操作温度对超滤膜通量的影响

图3 不同温度超滤膜通量随时间变化曲线

由图3可知,在压力0.3 MPa条件下,温度对超滤膜通量的影响主要表现在前20 min,通量随温度升高逐渐提高,并且45℃和55℃时起始通量明显高于其他温度条件,在35 min后通量都达到了平衡状态,没有明显下降,说明此时的凝胶层已经形成。由图3可知,45℃和55℃时的通量差别不大,但由于45℃时容易滋生微生物,不适合选择。因此,应该选择55℃为宜。

3.2.2 操作压力对超滤膜通量的影响

图4为不同压力超滤膜通量随时间变化曲线。

由图4可以看出,在超滤进行的5~15 min时间内,超滤膜通量随时间增加而迅速下降,随后趋于稳定状态,无明显变化,这说明在超滤初期,蛋白质很快在超滤膜的表面吸附,形成吸附层,表现出通量迅速衰减。随着超滤的不断进行,蛋白质在超滤膜的表面逐渐形成凝胶层,通量逐渐趋于平衡。其次,操作压力过大,不仅会增加能耗,还会使超滤过程中所形成的凝胶层厚度和致密度增加,加重膜的污染。所以,操作压力选择0.3 MPa为宜。

图4 超滤膜通量随时间变化曲线

3.3 不同灭菌方式对产品色泽和组织状态的影响

表5为不同灭菌方式的影响。由表5可以看出,在以下的3种灭菌方式中,采用90℃/15 s的灭菌方式,蛋白质回收率虽然较高,但盐水奶酪组织状态较差,色泽微黄;采用63℃/1800 s的灭菌方式,盐水奶酪色泽、组织状态与72℃/15 s灭菌方式的效果没有明显差别,但采用后者的灭菌方式,蛋白质的回收率更高。同时,原料乳经过巴氏灭菌或高温短时灭菌后,部分乳清蛋白变性,沉淀在酪蛋白的胶粒上,从而增加可凝固的蛋白质含量,盐水奶酪的组织状态也变得较为疏松[6]。所以,根据实验结果,选择72℃/15 s为最佳灭菌方式。

表5 不同灭菌方式的影响

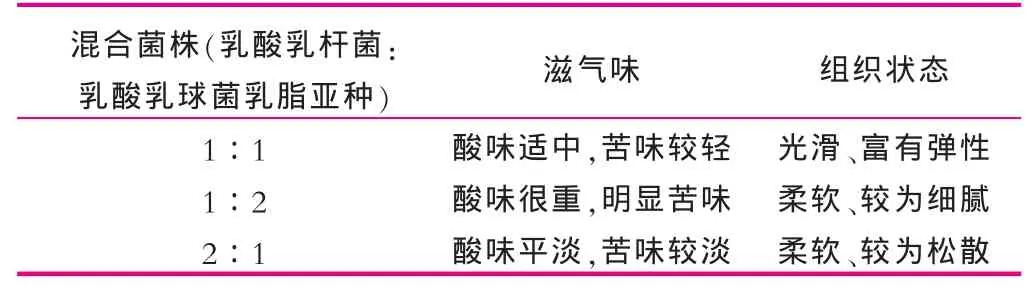

3.4 不同混合菌株对产品滋气味和组织状态的影响

表6为不同混合菌株的影响。由表6可以看出,随着乳酸乳球菌乳脂亚种比例的增加,盐水奶酪预酸化期间的酸味加强,苦味也加强,主要是因为乳酸乳球菌乳脂亚种产酸能力较强,同时分解了一定数量的蛋白质,产生了小分子苦味肽,若比例过大,必然会产生很强烈的酸味和苦味;而乳酸乳杆菌产酸能力稍差,且分解蛋白质的能力也较弱,若其比例过大,则盐水奶酪预酸化期间的酸度太低,凝乳特性和组织状态都比较差,所以确定最佳的混合菌株比例乳酸乳杆菌:乳酸乳球菌乳脂亚种为1︰1。

表6 不同混合菌株的影响

3.5 不同盐溶液质量分数对产品滋气味和组织状态的影响

盐水奶酪是典型的盐水腌渍和浸泡奶酪,盐渍可以改善奶酪的滋气味和组织状态,延缓乳酸发酵的进程,抑制腐败微生物的生长,其次,由于渗透压的作用,盐渍还可以降低水分,控制奶酪产品中的水分。本研究选择盐溶液质量分数分别为8%,15%,22%;不同盐溶液质量分数对盐水奶酪的滋气味和组织状态影响如表7所示。

表7 不同盐溶液质量分数的影响

由表7可以看出,随着盐溶液质量分数的增加,盐水奶酪硬度随之增加。原因是食盐促进了蛋白质间的相互作用,增加食盐用量还可排除更多的乳清,食盐质量分数直接影响盐水奶酪的渗油性,盐溶液中的钠离子与酪蛋白基质中的钙离子交换,增加了酪蛋白乳化脂肪的能力,减少渗油现象,使盐水奶酪的质地变硬。随着盐溶液质量分数的增加,盐水奶酪感官评价值越高,这是因为较高的盐水浓度抑制了蛋白质水解酶的活性,产生的苦味肽较少,部分咸味得到了掩盖[7]。由于盐水奶酪水分质量分数较大,质地偏软,并且过高的盐溶液质量分数会使盐水奶酪的口感偏咸,综合以上考虑,盐溶液质量分数选择15%为佳。

3.6 生产工艺的优化

本研究根据3个单因素试验确定影响盐水奶酪工艺生产结果,分别是灭菌方式、混合菌株、盐溶液质量分数,通过盐水奶酪的质量评定和极差分析来确定最佳工艺参数,生产工艺的正交实验如表8和表9所示。

表8 因素水平

由表9可以看出,影响工艺生产结果因素的大小顺序依次是:C>A>B,即盐溶液浓度、灭菌方式、混合菌株。随着C因素盐溶液浓度的增加,产品的硬度也逐渐增加,同时盐水奶酪的感官效果也越好,但过高的盐溶液浓度使产品的口感偏咸;随着A因素灭菌方式的逐渐升高,蛋白质回收率逐渐增加,但较高或较低的灭菌方式直接影响产品色泽和组织状态;随着B因素乳酸乳球菌乳脂亚种比例的增加,盐水奶酪在预酸化期间的酸味加强,苦味也加强。生产盐水奶酪的最佳工艺组合为A2B1C2,即混合菌株(乳酸乳杆菌:乳酸乳球菌乳脂亚种)为1︰1,灭菌方式为72℃/15 s,盐溶液质量分数为15%,与单因素实验结果一致。

3.7 成品的各项指标

(1)感官指标。色泽:呈现均匀一致的乳白色。滋气味:具有令人愉快的风味,香味浓厚,微微的酸味。组织状态:表面平滑,分布有少量的气孔,无表皮。

表9 生产工艺试验结果极差结果分析

(2)理化指标。水分为66%,脂肪为18%,食盐为2.6%(均为质量分数)。

(3)微生物指标。大肠菌群(最近似值)≤0.90 g-1。致病菌(肠道致病菌、致病性球菌)不得检出[8]。

4 结论

本文利用超滤技术生产盐水奶酪,通过比较不同超滤膜孔径、操作温度、操作压力等对产品得率和膜通量的影响,选择了最佳的超滤膜孔径为10 nm,操作温度为55℃,操作压力为0.3 MPa,同时采用L9(33)正交实验的方法,对盐水奶酪的生产工艺进行了优化,确定最佳工艺条件为灭菌方式为72℃/15 s,混合菌株(乳酸乳杆菌︰乳酸乳球菌乳脂亚种)为1︰1,盐溶液质量分数为15%,最终产品色泽呈均匀的乳白色,具有盐水奶酪特有的风味,表面光滑并分布有少量的气孔。

[1] 刘术明,马春丽.膜技术在乳品工业中的应用[J].中国乳品工业,2002,30(3):21-24.

[2] 毕海丹,崔旭海,张永忠.膜技术在乳品工业中应用的最新进展[J].食品与发酵工业,2005,31(3):99-104.

[3] 郭本恒.干酪[M].北京:化学工业出版社,2004:91-94.

[4] 李莹,周剑忠,黄开红,等.羊乳干酪加工工艺研究[J].江苏农业学报,2008,24(4):497-500.

[5] 时钧,袁权.膜技术手册[M].北京:化学工业出版社,2001:336-351.

[6] 李昌盛,张富新,邹鲤岭,等.不同因素对羊奶干酪出品率和乳成分回收率的影响[J].江苏农业学报,2009,25(2):403-406.

[7] FOX P F,GUINEE T P,COGAN T M,et al.Fundamentals of Cheese Science[M].Gaithersburg Maryland:Aspen Publishers,2000:284-305.

[8] 中国国家标准化管理委员会.干酪卫生标准GB 5420-2003[S].北京:中国标准出版社,2003.

Applied research of the ultra filters technology in the salt water cheese

YANG Yong-long,ZHANG Jie,ZONG Xue-xing,LIU Wei-xing

(Inner Mongolia MengNiu Dairy Industry(Group)Co.Ltd R&D Center,Huhhot 011500,China)

Take the fresh cow's milk as the primary data,the union salt water cheese technique of production,has studied the different ultra filter diaphragm aperture,the operating parameter to the product rate and the flux influence,is most superior according to the experimental result determination ultra filter diaphragm aperture 10 nm,the operating temperature 55℃,service pressure 0.3 MPa,simultaneously uses L9(33)orthogonal test method,studied the different antiseptic way,mixed culture,the salt brine density to the salt water cheese luster,to incite the smell and the organization condition influence,the production salt water cheese best technological conditions is the antiseptic way 72℃,15 s,mixed culture(Lactobacillus lactis∶Lactococcus lactis cremoris)1∶1,salt brine density 15%.

ultra filters;salt water cheese;orthogonal test

TS252.1

A

1001-2230(2011)01-0026-04

2010-07-09

“十一五”国家科技支撑计划项目(2006BAD04A06)。作者简介:杨永龙(1981-),男,工程师,从事乳制品的工艺研究。