聚甲基硅烷的研究进展

高 波,王 浩,王小宙

(国防科学技术大学航天与材料工程学院CFC国防科技重点实验室,湖南 长沙 410073)

进展与述评

聚甲基硅烷的研究进展

高 波,王 浩,王小宙

(国防科学技术大学航天与材料工程学院CFC国防科技重点实验室,湖南 长沙 410073)

聚甲基硅烷是SiC陶瓷前体的一种,该前体含有大量的活性Si—H键,易于低温固化交联,因此受到了越来越多的关注。本文介绍了聚甲基硅烷主要合成方法,包括Wurtz耦合聚合法、超声合成法、脱氢耦合法和电化学合成法;讨论了聚甲基硅烷的改性方法如热交联改性或化学改性,对改性聚甲基硅烷的性能作了比较,并对今后的研究方向作了展望。

聚甲基硅烷;前体;合成;改性

SiC陶瓷具有高强度、高模量、耐高温、抗腐蚀、抗氧化、低密度等优异性能,在军用及民用等领域具有重要应用。目前,制备SiC陶瓷的主要方法是前体转化法。陶瓷前体是用化学方法合成的一类元素有机聚合物,它可以在一定温度范围内发生裂解转化为无机陶瓷[1]。1975年,日本东北大学的矢岛教授[2]由聚二甲基硅烷(polydimethylsilane,PDMS)热解重排获得聚硅烷(polycarbosilane,PCS),并由PCS前体无机化制备了SiC纤维。前体转化法除了可以制备陶瓷纤维外,还可以制备陶瓷基复合材料、陶瓷涂层、膜材料、陶瓷微粉和粉体胶黏剂等[3]。

作为前体转化法制备SiC陶瓷的前体之一,聚甲基硅烷(PMS)具有 Si—Si线性结构,其主要的结构单元为—CH3SiH—,含有丰富的Si—H键,热解产物SiC陶瓷接近化学计量比(Si/C=1.23,摩尔比),在SiC陶瓷制备和功能材料方面均具有非常好的应用前景[4-6]。但是,纯的PMS对环境的敏感性比较高,陶瓷化产率比较低,通过改性可以提高 PMS的交联度,提高 PMS的陶瓷化产率,并且通过改性引入异质元素(如Mo、Sb、Ti等)可以抑制β-SiC晶体的长大,从而提高SiC陶瓷的耐高温性能。

1 PMS的合成及性能

PMS前体由于含有丰富的活性较高的 Si—H键,合成的整个过程都要在高纯氮气或氩气的保护下进行,现在主要合成方法有Wurtz耦合聚合法、超声合成法、脱氢耦合法和电化学合成法等[7]。现在研究最多的是Wurtz耦合聚合法与脱氢耦合法。

1.1 Wurtz耦合聚合法

Wurtz耦合聚合法是聚硅烷合成中应用最广泛的方法,普遍用于合成含各种侧基的聚硅烷(R1SiR2)n—(R1、R2为—CH3,—C6H5,—H,—C2H5以及其它芳基基团)。Wurtz耦合聚合法[8-10]是在甲苯、二甲苯、环己烷或四氢呋喃等溶剂中,甲基二氯硅烷在Na的作用下脱氯聚合,合成聚硅烷,其反应式如式(1)所示。

Wurtz耦合聚合法合成PMS前体的合成过程是在氮气保护下进行,首先在烧瓶中加入溶剂和金属钠,加热的同时高速搅拌,将金属钠打成钠砂,然后滴加甲基二氯硅烷,恒温反应一定时间,将体系降至室温,最后过滤和减压蒸馏得到淡黄色液体PMS前体[11]。

Seyferth等[12]用正己烷/四氢呋喃(体积比7∶1)混合液作为溶剂,通过Wurtz耦合聚合法合成PMS前体。通过研究得出,在氩气中回流20 h,得到可溶于有机溶剂的黏性PMS,合成产率为60%~70%;合成PMS的950 ℃裂解的陶瓷产率为12%~27%,裂解后组份为Si1.42C1.0H0.14。

Wang等[13]用四氢呋喃/正己烷(体积比约为1/6)混合液作为溶剂,通过Wurtz耦合聚合法合成PMS前体。通过研究得出,PMS前体合成产率为50%左右;在19 ℃时,黏稠状前体PMS的黏度达到约480 mPa·s;PMS在N2气氛中1000 ℃的陶瓷产率为40%;经过300 ℃热交联5 h后,PMS的陶瓷产率达到72%左右。

邢欣等[14-15]分别用甲苯和正己烷/四氢呋喃为溶剂,通过Wurtz耦合聚合法合成PMS,研究了溶剂对PMS合成的影响,并且对PMS前体的封端以及前体在空气和惰性气体中的稳定性进行了研究。通过研究得出,用甲苯为溶剂合成 PMS反应时间较短,产物的分子量较高,PMS可以保持较稳定的结构。并且通过向合成的 PMS中加入三甲基氯硅烷,回流一段时间,对 PMS进行封端。通过研究得出,经过封端的PMS端基为Me3Si—,可以防止形成端基氯,防止PMS因为Si—Cl存在而吸湿水解。通过对其稳定性的研究,得出 PMS对空气和湿度敏感,适宜在干燥低温的环境下保存;惰性气体环境中PMS在120 ℃即脱氢交联,并且随温度的升高Si—H反应程度增加,在350 ℃完全交联成不容物;PMS在1250 ℃热分解获得β-SiC,其Si与C的摩尔比为1.23,并含有少量氧。

刘琳等[16]用甲苯作为溶剂,通过Wurtz耦合聚合法合成 PMS前体,并对其反应机理和放大实验进行了探索研究。经研究得出,放大实验的最佳反应配比为:甲基二氯硅烷∶Na∶甲苯=1 mol∶2 mol∶350 mL,对应的反应条件为:甲基二氯硅烷575.0 g(分段滴加),金属钠130 g,甲苯1.75 L,80 ℃条件下反应24 h(二段冷凝),其合成产率可到达67.2%;放大实验得到PMS,其数均相对分子质量为860,重均相对分子质量为960,分子量分散系数为1.12,而PMS得陶瓷产率为35%;在放大实验过程中,同样反应条件下,增加单体浓度会降低收率,单体浓度过高会导致爆聚。

李祖发[17]同样采用Wurtz耦合聚合法合成了聚甲基硅烷,并通过研究得出反应溶剂、温度和时间对PMS结构和性能的影响。其中,甲苯为溶剂时,PMS的最佳合成条件是反应温度为 105 ℃,反应时间为6 h,合成的PMS的数均相对分子质量为500左右,室温下呈淡黄色液态,其结构式为[MeSiH]0.7[MeSi]0.3。利用 Si—H的热交联可提高PMS的分子量和陶瓷产率,未经热交联的 PMS陶瓷产率仅为24%,而在280~300 ℃热交联3h后,PMS的相对分子质量增加到800左右,陶瓷产率增加到60%以上。

Wurtz耦合聚合法合成的 PMS具有 1∶1的Si∶C比,并且PMS具有良好的加工性能,并且工艺简单原料便宜易得,对设备要求不高。但是此法也有缺点,如合成过程中用到碱金属,具有一定的危险性等。

1.2 脱氢耦合法

脱氢耦合法也叫Harrod合成法,是在催化剂作用下用甲基硅烷脱氢合成 PMS的方法。其反应方程式如式(2)所示。脱氢耦合法的整个过程必须在惰性气体保护下在惰性溶剂中进行,常用的催化剂为过渡金属的有机络合物[18]。

Harrod等[19]和 Laine等[20-21]以甲基硅烷为原料,以Cp2M(CH3)2(M为Ti或Zr,Cp为茂环)为催化剂,通过脱氢耦合法合成PMS。通过研究,合成的PMS中含有10~30个Si,端基为—SiMeH2,合成收率高达 80%。此法能一步合成纯度较高的PMS,避免分离提纯引入的杂质;在 1000 ℃裂解时陶瓷产率为 77%,裂解陶瓷的组分为Si1.0C0.9H<0.2O0.1,其中氧主要是操作过程中引入的。

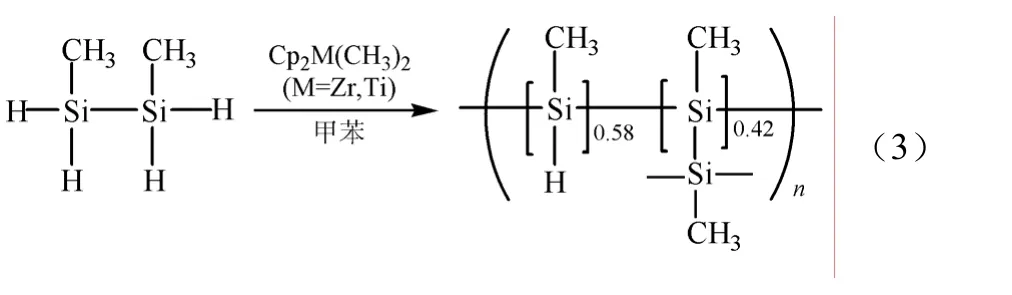

Hengge用 CH3SiH2SiH2CH3为原料,用Cp2MMe2(M为Ti、Zr)作催化剂,通过脱氢耦合法合成 PMS。其反应如式(3)所示。通过研究得出,其分子式为 H-[(MeSiH)0.58(MeSi)0.42]n-H,在Ar气氛中1500 ℃裂解制备SiC陶瓷的产率大约为88%[22]。

脱氢耦合法合成PMS,避免后处理引入杂质,得到的产物纯度高,但是原料甲基硅烷对空气非常敏感,在空气中易燃易爆,并且催化剂的价格比较贵。同时,对设备的要求比较高,不易于工业化生产。

1.3 超声合成法

超声合成法实际上是从Wurtz法发展而来的。Wurtz法用碱金属催化,反应温度较高时容易爆聚,比较危险。而引入超声波可以在降低反应温度的同时提高反应速率,减少副反应。李金辉等[23]发现用超声波辅助反应合成PMS时,聚合反应速率加快,聚合反应的温度减低;甲基氢二氯硅烷的Wurtz耦合聚合反应在 60 ℃即可快速进行;80 ℃反应 30 min,Si—Cl键即消耗60%,反应2 h,Si—Cl键仅剩10%;并且加入冠醚可以缩短反应引发期,可以降低反应温度,使聚合反应可以在 40 ℃下快速进行,提高了聚合反应的引发速率,防止了爆聚现象,降低了该反应的危险性。

1.4 电化学合成法

电化学合成法是在电解池中阴极还原氯硅烷来制备PMS[24]。其反应如式(4)所示。国外日本和美国[25-29]对此方法合成PMS的研究比较多。1999年,日本大阪瓦斯公司开发了第一条电化学路线,在一个电解池内含有镁阳极、一个铁阴电极,氯化锂和氯化铁电解质,四氢呋喃作溶剂,在室温常压下,二氯硅烷还原聚合,生成的聚硅烷平均相对分子质量约为10 000,并实现工业化生产。国内关于电化学合成法的报道比较少,上海大学张峰君等[30]对电化学合成法合成PMS进行了研究,得出 LiClO4可以作为支撑电解质,并且以 LiClO4作为支撑电解合成的 PMS分子量较低,具有好的可溶性。

电化学合成法可以在较低的温度下合成PMS,降低了合成反应的危险性,但是合成的 PMS分子量较小,陶瓷化产率较低,需要经过热交联来提高PMS的分子量。

2 PMS的改性

PMS的理论陶瓷产率应为90.9%,而实际上文献报道只有24%~60%。陶瓷产率不高的原因一方面在于 PMS 的分子量小,交联度不高,在低温下发生小分子的逸出;另一方面,Si—Si向Si—C转变的过程中也有小分子碎片和CH4的逸出。Wurtz耦合聚合法制备的 PMS数均相对分子质量一般在500~5000,脱氢耦合法制备的PMS相对分子质量在1000~2000之间。从PMS热解过程的研究看,PMS的低温失重中小分子的逸出占了较大比例。目前,提高PMS陶瓷产率的主要手段是通过热交联改性或化学改性来提高 PMS的分子量和交联度,从而得到较高陶瓷产率的改性

PMS[16-17]。

2.1 热交联改性PMS

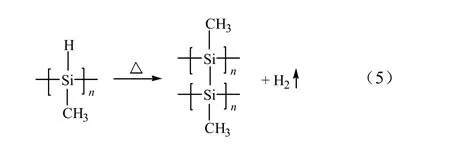

PMS中的Si—H基团活性很大,在惰性气氛中加热会发生脱氢交联反应。其反应如式(5)所示。

脱氢交联反应可以有效提高 PMS的分子量和交联度,从而提高陶瓷的陶瓷产率。Harrod等[19]研究发现,PMS热交联后的陶瓷产率可提高到70%~80%,在N2气氛下烧到1000 ℃可得到接近化学计量比的SiC陶瓷,其组成为SiC0.9O0.1。Iseki等[4]经过研究得出,PMS在120~220 ℃交联反应速度较慢,在220 ℃以上反应明显加快,在300~320 ℃迅速变为不溶不熔的固体。在热交联的过程中PMS分子量增大,Si—H键含量减少,陶瓷产率提高,可以达到70%。

李祖发[17]对 PMS的热交联进行了研究。将少量的PMS液体在手套箱中转移到250 mL的三口烧瓶中,通N2置换瓶内空气,在180 ℃、220 ℃、280 ℃、300 ℃、320 ℃各温度下保温反应1h,随着反应温度的升高,PMS中小分子发生分解挥发,在冷凝管中冷却,重新流入瓶底与留在瓶底的分子量较大的 PMS反应。随着交联温度的升高,PMS由黏稠状逐渐转变为固体,且软化点逐渐升高。这表明随着热聚合温度的升高,PMS的分子量和交联度增大。经过表征研究得出,PMS中Si—H键的消耗主要集中在220~320 ℃,并且溶液在240 ℃左右时产生大量小气泡,表明PMS在240 ℃发生了大量的Si—H脱氢交联反应,而当反应温度大于300℃时,Si—H的含量明显降低。

2.2 PMS化学改性

PMS中含有高活性的Si—H键,可以通过Si—H键反应向 PMS中引入有机或无机的基团,形成交联结构,从而提高 PMS的陶瓷产率,并且可以通过引入异质元素(金属元素)来提高陶瓷产物的耐高温性能。

2.2.1 有机基团改性

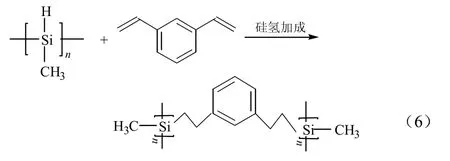

硅氢化反应是用PMS中Si—H键与不饱和的烃类发生加成反应,将 PMS中引入各种侧基,对PMS进行改性。以苯乙烯为例,其反应如式(6)所示。如四乙烯基硅烷(TVS)、二甲基二乙烯基硅烷和二乙烯基苯(DVB)等,都可以作为PMS改性剂。

Seyferth等[31]最早研究了PMS和苯乙烯、聚丁二烯、[Me(CH2=CH)SiNH]3等含乙烯基化合物的硅氢化反应。他们用 H2PtCl6催化 PMS与 [Me(CH2=CH)SiNH]3的反应得到了陶瓷产率可到达60%~70%的PMS前体。

Mauricio等[32]用PMS和tetra-allylsilane的混合物作前体,在惰性气氛中加热到200 ℃以上使PMS与tetra-allylsilane反应2 h充分交联后,在1100 ℃热解,陶瓷产率为70%,并且SiC陶瓷接近化学计量比。Boury等[33]采用PMS-PVS的混合物,在220℃恒温1 h,使硅氢化反应完全后,在1000 ℃下热解得到接近化学计量比的SiC陶瓷,陶瓷产率约为60%。

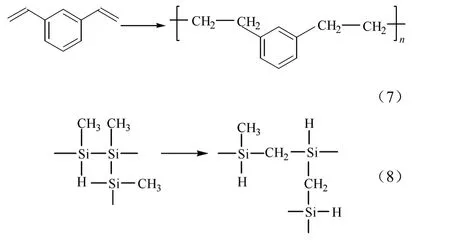

范雪琪等[34]用 PMS与二乙烯基苯通过硅氢加成反应,对 PMS进行了交联研究。在高纯氮气保护下,按照一定的固化制度进行交联。通过研究发现,随交联制度中保温温度的升高,交联体系凝胶含量、陶瓷产率逐渐增大,PMS/DVB配比越小,陶瓷显微的缺陷越多。其中,当PMS/DVB配比为1/0.2,交联制度为室温~120 ℃(约0.5 ℃/min),在 120 ℃保温 12 h,再升温至 300 ℃(约 1 ℃/min),并在300 ℃保温3 h时,陶瓷产率较高,可达到80%。随着交联温度的升高,体系的交联机理较复杂:①聚甲基硅烷中硅氢键之间发生脱氢反应,自身发生热交联;②当温度为 120~170 ℃时,主要是Si—H键与乙烯基发生硅氢化加成反应交联;③在交联固化反应过程中,二乙烯基苯中双键发生自加成反应,其反应如式(7)所示;④当温度达到300 ℃时,会出现Kumada重排,如式(8)所示。

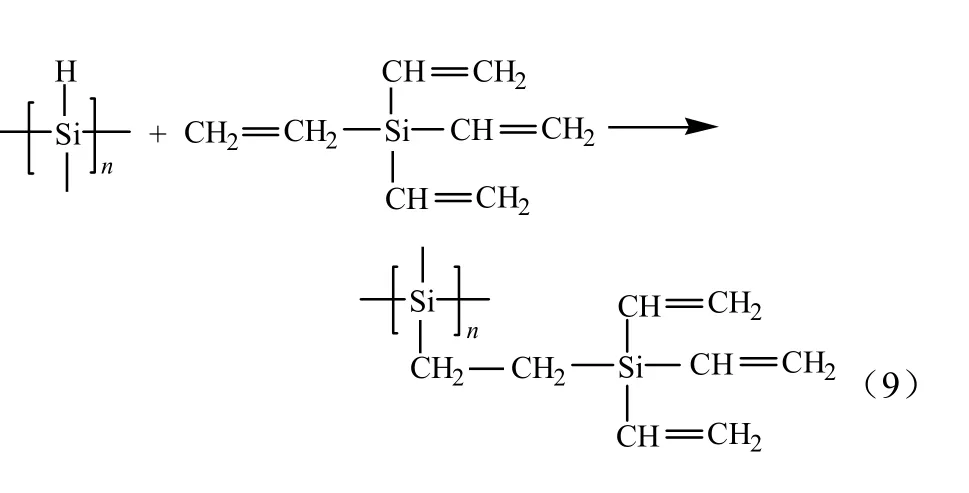

Zhang等[5]以Cp2ZrMe2为催化剂,用四乙烯基硅(TVS)与PMS在60 ℃反应12~24 h,产物可溶可熔,并且陶瓷产率可达到83%。由于TVS富碳,因此TVS的加入调节了PMS的热解产物的化学组成,使TVS-PMS热解的产物SiC陶瓷中Si/C=1.06,接近化学计量比。TVS与PMS的交联反应如式(9)所示。

2.2.2 元素有机化合物对PMS进行改性

除了有机基团改性 PMS外,元素有机化合物也可以对PMS进行改性,提高PMS的陶瓷产率。

现在文献报道的改性剂有Me2S·BH3、B[OSi(CH3)3]3、乙二胺、聚硅硼氮烷和乙酰丙酮铝等。

Laine等[35]通过用 TVS 改性过的 PMS(mPMS),并且用Me2S·BH3与mPMS反应,在PMS中引入了B元素,提高了PMS的陶瓷产率。Boury等[36]研究了B[OSi(CH3)3]3与PMS的反应,发现在PMS中加入少量的B[OSi(CH3)3]3后,在隔绝空气下能稳定保存几个月而不变化,加热到 220℃时,B[OSi(CH3)3]3与PMS开始反应,在230 ℃时反应几小时后的产物在 1000 ℃下热解的陶瓷产率为70%~80%。邓睿[37]用乙二胺与PMS反应,得到了黄色黏稠液体N-PMS,提高了PMS的陶瓷产率,产率为70%。Kho等[38]和Cao等[39]用聚硼氮烷与PMS反应,有效提高了PMS的陶瓷产率,并且证明在PMS中加入1%的聚硼氮烷,70 ℃反应1 h后产物为固体,陶瓷产率为 73%。李祖发[17]用乙酰丙酮铝与PMS反应,在PMS中引入了Al,得到了Al—PMS,其陶瓷产率为70%,并且通过能谱分析,证明Al—PMS中形成了Si—Al—Si和Si—O—Al结构。

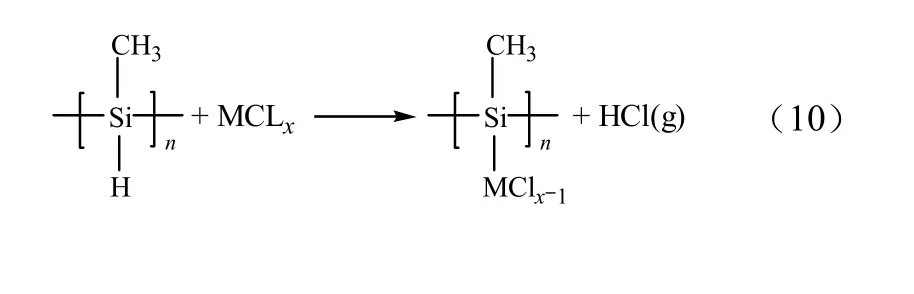

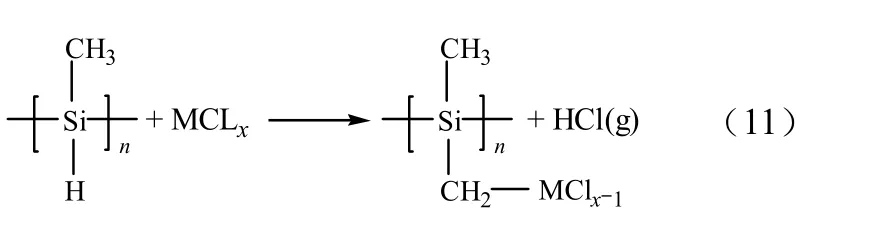

2.2.3 金属氯化物改性PMS

通过金属氯化物改性PMS,提高PMS的交联度,以提高PMS的产率。此外,在PMS中引入难熔金属元素,可以提高SiC陶瓷的耐高温性能。现在研究较多的是MoCl5、TiCl4、SbCl3等。MClx改性PMS的机理,据推测可能如式(10)、式(11)所示[40-41]。

Wang等[42]用MoCl5与PMS反应,体系中放出HCl,室温下为暗红色不溶不熔的固体,陶瓷产率可达到 87%。Narisawa等[43]用不同比例的 TiCl4与PMS反应制备出Ti-PMS,产物为橙色,经450℃热处理后,Ti-PMS的陶瓷产率可达到90%。Liu等[44]和邢欣等[45]用 SbCl3对 PMS进行改性,经过研究得出,由PMS与SbCl3反应,聚合物的产率为75.2%。SbCl3改性的PCS稳定好,在空气中可以稳定存在;陶瓷产率高,陶瓷产率可达约80%,热解产物接近化学计量比;并且当SbCl3加入量为15%时,PMS的320℃热交联产物陶瓷产率最高,可达到91%,其裂解产物中,Si/C比为1.10~1.15,并且陶瓷的耐高温性能得到了改善。

3 展 望

目前,虽然关于 PMS的研究较多,并取得了有意义的研究结果,但仍然有很多工作还需进一步完善:①进一步提高 PMS前体的分子量,从而提高其陶瓷产率;②调节 PMS前体的化学结构和元素组成,使陶瓷产物的Si∶C为1∶1,从而提高陶瓷产物的耐热性能;③利用PMS中的活性基团对其它聚合物进行改性,从而制备新型的功能高分子材料;④PMS的功能性应用也是其发展的方向之一。

[1]Yajma S,Hayashi J,Omoru M. Development of tensile strength silicon carbide fiber using organosilicon precursor[J].Nature,1976,261:525-528.

[2]Yajma S,Okamura K,Hayashi J,et al. Synthesis of continuous SiC fibers with high tensile strength[J].J.Am. Ceram. Soc.,1976,59(7-8):324-327.

[3]王亚洲,陈立新,宋家乐. 聚合物陶瓷前体材料的合成与应用[J].中国胶粘剂,2008,17(9):38-43.

[4]Iseki T,Narisawa M,Oka K. Reflux heat-treated polymethylsilane as a precursor to silicon carbide[J].J.Mater. Sci. Lett.,1999,18(3):185-187.

[5]Zhang Z F,Scotto C S,Laine R M. Processing stoichiometric silicon carbide fibers from polymethylsilane[J],J.Mater. Chem.,1998,8:2715-2723.

[6]Hemidaa T,Birot M,Pillot J P. Synthesis and characterization of new precursors to nearly stoichiometric SiC ceramics,part I:The copolymer route[J].J. Mater. Sci.,1997,32:3475-3483.

[7]Hayase S. Polysilanes with functional groups[J].Endeavour,1995,19:125-131.

[8]Peng Z J,Si W J,Lin S W,et al. Synthesis and characterization of branched copolysilanes of high molecular weight with high steric hindrance[J].Eur. Polym. J.,2002,38(8):1635-1643.

[9]Mustafa A,Achilleos M,Ruiz-Iban J,et al.Synthesis and structural characterisation of various organosilane-organogermane and organosilane-organostannane statistical copolymers by the Wurtz reductive coupling polymerisation:119Sn NMR and EXAFS characterization of the stannane copolymers[J].React. Funct. Polym.,2006,66:123-135.

[10]Simon J,Holder R,Jones G,et al. Wurtz synthesis of a highmolecular-weight organostannane-organosilane copolymer[J].Polymer,1996,37(15):3477-3479.

[11]Seyferth D,Lang H. Preparation of preceramic polymersviathe metalation of poly(dimethysilene)[J].Organometallics,1991,10(3):551-558.

[12]Seyferth D,Boson N,Workman D P. Preceramic polymers as“reagents” in the preparation of ceramics[J].J. Am. Ceram. Soc.,1991,74(10):2687-2689.

[13]Wang H,Li X D,Kim D P,et al. Fabrication and characterization of ordered macroporous PMS-derived SiC from a sacrificial template method[J].J.Mater. Chem.,2004,14:1383-1386.

[14]邢欣,李效东,郭爱青,等. 聚甲基硅烷稳定性的研究[J]. 硅酸盐学报,2004,32(4):402-406.

[15]邢欣,李效东,王军,等. 聚甲基硅烷的合成与封端[J]. 高分子学报,2004,(5):705-708.

[16]刘琳,邢欣,李效东. 聚甲基硅烷的合成[J]. 合成化学,2007,15(5):580-584.

[17]李祖发. 陶瓷前体-聚甲基硅烷的合成、表征及热分解特性研究[D].湖南:国防科技大学,2002.

[18]Burger C,Hertler W R,Kochs P,et al. Silicon in polymers synthesis[C]. Beijing:World Publishing Corporation,1998.

[19]Mu Y,Harrod J F. Reaction of silanes with bis(cyclopentadienyl)dialkylzironium complexes[J].Can. J. Chem.,1991,69:264-276.

[20]Laine R M,Zhang Z F,Scotto C S. Processing of silicon carbide fibers with controlled stoichiometry using polymethylsilane-[MeSiH]x[J].Mater. Res. Soc. Symp. Proc.,1994,327:207-213.

[21]Zhang Z F,Scotto C S,Laine R M. Pure silicon carbide fibers from polymethylsilane[J].Ceram. Eng. Sci. Proc.,1994,15(4):152-161.

[22]余煜玺,李效东,曹峰,等. 进化学计量比 SiC陶瓷纤维前体制备方法[J]. 高科技纤维与应用,2003,28(2):21-25.

[23]李金辉,陈来,杨鸣. 超声波法合成聚硅烷的速率研究[J]. 上海大学学报:自然科学版,2005,3:307-310.

[24]Kimata Y,Suzuki H,Satoh S,et al. Electrochemical polymerization of hydrosilane compounds[J].Organometallics,1995,14:2506-2511.

[25]Masaobu U. Electoreductive polymerization of mixtures of chloromosilanes [J].Electrochim. Acta,1991,36:621-624.

[26]Shigenori K,Manabu I,Hang-Bom Bu. Electroeductive synthesis of some functionalized polysilanes and related polymers[J].TetrahedronLetter.,1997,38:4607-4610.

[27]Okano M,Takeda K I,Takeshi T. Electrochemical synthesis of polygermanes[J].Electrochim. Acta,1999,44:659-666.

[28]Yoshida J I,Katsuhiko M,Hirokatsu F. Electroeductive synthesis of polygermanes,and related polymers with magnesium electrodes[J]. J. Org. Chem.,1999,64:6615-6621.

[29]Lori A,Vermeulen,Kevin S,et al. Electrochemical polymerization of alkyltrichloro- silane monomers to form branched Si backbone polymers[J].Electrochim. Acta.,1999,(45):1007-1014.

[30]张峰君,陈来,孙晋良. 陶瓷前驱体聚硅烷的合成与表征[J]. 上海大学学报:自然科学版,2006,12(5).:543-546.

[31]Seyferth D,Wood T G,Tracy H J,et al. Near-stoichiometric silicon carbide from an economical polysilane precursor[J].J.Am. Ceram. Soc.,1992,75:1300-1302.

[32]Mauricio F,Yoshida I. Structural evolution of a polymethylsilane/tetraallysilane mixture into silicon carbide[J].Eur. Polym. J.,1997,33(8):1301.

[33]Boury B,Bryson N. Stoichiometric silicon carbide from boratecatalyzed polymethylsilane-polyvinylsilane formulations[J].Appl. Organomet. Chem.,1999,13:419.

[34]范雪琪,陈来,吴市,等. 聚甲基硅烷/二乙烯基苯的交和裂解[J].材料科学与工程学报,2006,24(6):920-922.

[35]Laine R M,Sellinger A,Chew K W. Highly processable hyperbranched polymer precursors to controlled chemical and phase purity fully dense SiC:US,6133396[P]. 1998-01-09.

[36]Boury B,Bryson N. Borate-catalyzed thermolysis of polymethylsilane [J].Chem. Mater.,1998,10:297.

[37]邓睿,可溶性聚硅烷的合成与表征及其热分解特性研究[D]. 湖南:国防科技大学,2002.

[38]Kho J G,Min D S,Kim D P. Polymethylsilane post-treated with a polyborazine promoter as a precursor to SiC with high ceramic yiled[J].J. Mater. Sci. Lett.,2000,19:303-305.

[39]Cao F,Li X D,Kim D P. Efficient curing of polymethylsilane by borazine and reaction mechanism study[J].J. Org. Chem.,2003,688:125-131.

[40]刘琳,邢欣,李效东,等. 液态SiC前体-锑掺杂聚硅烷的合成与性质[J]. 稀有金属材料与工程,2008,37(s1):367-370.

[41]Liu L,Li X D,Xing X. A liquid SiC precursor with high ceramic yield:Antimony-substituted Polysilane(APS)[J].Key Eng. Mater.,2008,368-372:818-820.

[42]Wang H,Li X D,Kim D P. Macroporous SiC-MoSi2ceramics from template hbrid MoCl5-polymethylsilane[J].Appl. Organomet. Chem.,2005,19:742-749.

[43]Narisawa M,Tanno H,Ikeda M,et al. Synthesis and ceramization of polymethylsilane modified with metal chloride[J].J. Ceram. Soc. Jpn.,2006,114:558-562.

[44]Liu L,Li X D,Xing X,et al. A modified polymethylsilane as the precurSor for ceramic matrix composites[J].J.Organomet. Chem.,2008,693:917-922.

[45]邢欣,李效东,王海哲,等. 侧链含锑聚硅烷的合成与性能研究[J].国防科技大学学报,2008,30(3):15-20.

Research progress of polymethylsilane

GAO Bo,WANG Hao,WANG Xiaozhou

(State Key Laboratory of Advanced Ceramic Fibers and Composites,College of Aerospace and Materials Engineering,University of National Defence Technology,Changsha 410073,Hunan,China,)

As a kind of precursor polymer of SiC ceramics,polymethylsilane has been paid more and more attention due to the great amount of active Si—H bonds in the polymer backbone,which endows the polymer low temperature curing property. The synthesis techniques,including Wurtz coupling method,dehydrogenation coupling method,ultrasonic coupling method and electrochemical synthesis method,are reviewed. Besides,the modification methods of polymethylsilane,for example heated-crosslink modification and chemical modification,along with the properties of modified polymethylsilane are discussed. In addition,the research direction of polymethylsilane is also presented.

polymethylsilane;precursor;synthesis;modify

O 634.4+1

A

1000-6613(2011)08-1772-06

投稿日期:2011-01-04。修改稿日期2011-04-01。

国家自然科学基金项目(50702075)。

高波(1986—),男,硕士研究生。联系人:王浩,副研究员,主要从事陶瓷前体研究。E-mail whluky2002@hotmail.com。