丝网自动焊接设备设计

刘 波 潘宏侠 郭彦青

(中北大学机械工程与自动化学院,山西太原030051)

脱水筛作为洗选厂的一种脱泥、脱介、脱水振动分级设备,既可用于中细粒煤的脱水、脱介,也可用于中细粒煤的干式、湿式分级脱泥[1-2]。筛蓝是其主要的组成部分,由若干片丝网拼焊而成。如图1及图2所示,丝网由若干根依次排列的丝焊接在一起构成,同时焊缝呈同心圆弧状排列。相邻丝之间留有0.15~0.3 mm的缝隙,煤水混合物流经筛网时,水会顺着丝之间的缝隙流下,而煤泥则留在了筛网的上方,保证了脱水筛的脱水、脱泥功能。

手工焊接时,由于丝网相邻丝之间的间隙太小以及丝网焊缝为圆弧状,焊接质量难以保证,废品率非常高。因此,国内的丝网基本上依赖于进口。本文根据丝网的功能和尺寸要求,设计了一种丝网自动焊接设备。该设备是典型的机电一体化产品,既能满足丝网的尺寸要求,又具有操作简便、成本低、自动化程度高的特点,同时具有通用性,只需要对程序进行部分修改,即可实现对不同尺寸要求的丝网的焊接。

1 丝网焊接设备技术参数和特点

根据丝网的尺寸要求及实现的功能,结合生产实际,对丝网自动焊接设备提出了以下的技术要求:

(1)保证焊接完成后75%以上丝之间的间隙在0.15~0.3 mm之间。

(2)实现焊接过程自动化,工人穿丝完成后,整个焊接过程自动完成。

(3)具有灵活性和适应性,在不对设备进行很大改变的前提下,适应不同类型产品的生产(6种)。

(4)劳动生产率高,焊接丝网每个焊缝的时间平均不超过2 min。

(5)良好的人机交互环境,能反映焊接过程的状态,工人操作方便。

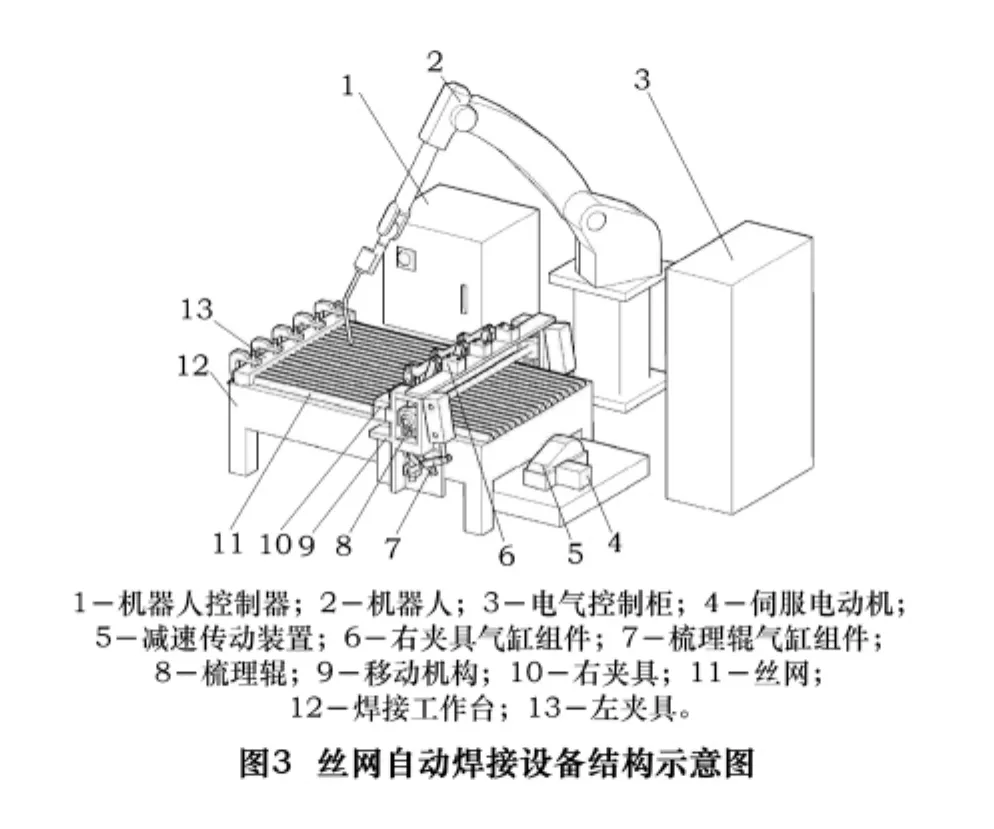

基于上述的技术要求,设计完成了丝网自动焊接设备,如图3所示。该设备主要由三部分组成:机械夹具部分、电气控制系统、焊接机器人系统。

2 机械夹具部分设计

如图3所示,丝网自动焊接设备机械夹具部分主要包括焊接工作台、左夹具、右夹具、梳理辊和移动机构等,其中焊接工作台用来固定丝网、左夹具、右夹具、梳理辊和移动机构。

如图4所示,左、右夹具上有与丝相对应的齿槽,丝依次穿过左、右夹具的齿槽形成丝网。夹具上的槽嵌入相邻的丝之间,实现对丝网的定位和夹紧,并保证相邻丝之间的缝隙尺寸。左夹具通过定位销和夹紧装置固定在工作台上;右夹具通过3个连杆机构和3个气缸固定到移动机构上。气缸活塞杆伸出,连杆机构动作,带动右夹具向下运动压紧丝网;气缸活塞杆缩回,连杆机构动作,带动右夹具向上运动,松开丝网。每个气缸的两端分别各装有1个磁性开关,前端的磁性开关用来检测气缸活塞杆是否运动到夹紧位置;后端的磁性开关用来检测气缸活塞杆是否运动到松开位置。气缸活塞杆的伸出/缩回由电控装置控制与气缸相连的电磁阀实现。

每根丝都或多或少存在着一定的尺寸和形状误差,焊接过程中,丝与丝之间容易出现交叉现象,称为“乱丝”,通过梳理辊可以对丝网进行梳理,避免出现“乱丝”现象。梳理辊的两端通过连杆机构与固定在移动机构上的两个气缸相连。气缸活塞杆伸出,连杆机构动作,带动梳理辊向上运动,松开丝网;气缸活塞杆缩回,连杆机构动作,带动梳理辊向下运动,压紧丝网。焊接时,气缸带动梳理辊向下运动,压紧丝网;某一焊接工位完成后,气缸带动梳理辊向上运动,松开丝网,梳理辊随移动机构运动,对丝网进行梳理,防止“乱丝”。梳理辊气缸的两端也分别安装磁性开关,用来检测气缸活塞杆是否运动到夹紧或松开位置。气缸活塞杆的伸出/缩回由电控装置通过电磁阀控制。

移动机构通过丝杆、减速装置连接到伺服电动机。每一焊接工位焊接完成后,根据丝网类型,电气控制系统执行相应程序,控制伺服电动机转动,拖动移动机构(包括右夹具和梳理辊)移动一个焊缝间距。移动到位后,电控系统控制电磁阀、气缸组件动作,右夹具和梳理辊向下运动,压紧丝网。这样设计的目的有2个:一是在焊接不同工位的焊缝时,可以让右夹具运动到该位置,然后压紧丝网,对丝网进行定位和压紧,而不用在每一焊接工位安装同样的夹具,实现一次装夹多工位焊接,节省了成本,减轻了劳动强度;二是通过梳理辊的移动,可以对丝网进行平整处理,避免“乱丝”现象。

3 电气控制系统设计

电气控制部分主要完成对焊接过程的自动控制和监控功能。根据前述的技术要求,设计了基于触摸屏(HMI)+PLC的丝网自动焊接设备的电气控制系统方案,如图5所示。这种方案设计的系统性能稳定,物理尺寸非常适合安装在小型机床上,价格也比较便宜。控制软件开发采用梯形图语言,几乎不需要程序维护[3-5]。主要由西门子S7-200可编程控制器(PLC)CPU 224XP、3个数字量输入/继电器型输出模块、台湾威纶通MT6100i触摸屏和台达伺服电动机驱动/控制器构成。

如图6所示,触摸屏提供了良好的人机交互环境,通过RS485通信接口与PLC之间实现信息传输和共享,方便操作人员对焊接过程的监控。操作人员可以通过触摸屏选择焊接的丝网产品类型,随时查看焊接过程中设备的工作状态和当前焊接工位等信息。

整个系统的I/O信号主要包括36个输入信号,如气缸上磁性开关信号、机器人故障信号、机器人焊接完成信号、伺服电动机状态信号及手动操作时的按钮信号等;33个输出信号,如电磁阀控制信号,焊接工位信号、夹具定位完成信号、伺服电动机控制信号和指示灯控制信号等。

电气控制系统通过这些信号实现对机械夹具和焊接机器人的控制。通过对电磁阀的控制,控制夹具的夹紧和松开;通过伺服电动机控制/驱动器,控制伺服电动机转动,拖动移动机构,实现多焊接工位的定位、夹紧以及对丝网的梳理;接收焊接机器人的状态信号,监控机器人状态;接收焊接机器人的焊接完成信号,控制夹具的夹紧、松开和移动;定位和夹紧后,给机器人发送“夹具定位完成”和“焊接工位”信号,机器人开始焊接下一道焊缝。

焊接机器人为松下YA-1NA,其接收电气控制系统送来的“定位完成”和“焊接工位”信号,进行丝网相应工位的焊接;焊接完成后送出“焊接完成信号”,电气控制系统松开夹具,控制伺服电动机运动,使夹具移动到要求位置并夹紧丝网;有故障时,给电气控制系统送出故障信号。

4 工作步骤

(1)穿丝。电气控制系统控制气缸动作,使右夹具和梳理辊处于松开状态,同时控制伺服电动机运动,使右夹具移动到起始焊接工位;操作人员将丝穿入左、右夹具构成丝网。

(2)穿丝完成后,操作人员夹紧左夹具,在触摸屏上选择产品类型,并确认。

(3)PLC收到触摸屏的产品类型信号和确认信号后,执行相应丝网产品类型对应的程序,气缸杆伸出,右夹具、梳理辊压紧工件,到位后,相应磁性开关发出接点信号;收到磁性开关信号(压紧信号),PLC给机器人送出“夹具定位完成”和“第一焊接工位”信号,机器人移至第一焊接工位开始焊接工作并送“焊接中”状态信号给PLC。

(4)第一焊接工位完成后,机器人给PLC送“焊接完成”状态信号,收到信号后,电气控制系统控制气缸组顶杆收回,松开右夹具和梳理辊。在得到磁性开关信号(松开信号)后,控制伺服电动机运动,将右夹具移至第二焊接工位(移动距离根据产品类型由程序控制),随后控制气缸组顶杆伸出,压紧丝网;到位后,磁性开关发出接点信号;收到磁性开关信号(压紧信号),PLC给机器人送出“夹具定位完成”和“第二焊接工位”信号;机器人收到信号后移至第二焊接工位开始焊接工作并送“焊接中”状态信号给PLC。

(5)由此往复步骤4,直到所有焊接工位完成。

(6)在完成所有焊接工位的焊接后,电气控制系统给PLC送“夹具定位中”信号,控制气缸组顶杆收回,松开右夹具,伺服系统带动右夹具向后移动两个焊缝间距,丝网和右夹具完全脱离;工人松开左夹具,取焊接好的丝网,完成后点击触摸屏上“完成”按钮;PLC收到“完成”信号后,控制伺服电动机运动至焊接起始位置,处于工作预备状态。

5 结语

本文针对工程实际中丝网焊接问题,设计了一种丝网自动焊接设备,该设备综合运用了机电液一体化技术。在该设备中,设计了可以移动的夹具和梳理辊装置,实现了一次装夹多工位焊接;采用气缸控制其上下运动,对丝网进行定位和控制相邻丝之间的缝隙;以PLC和触摸屏为核心设计了电气控制系统,电气控制系统通过与焊接机器人之间的信息交换,实现了对整个焊接过程的自动控制;同时,该设备具有良好的人机交互环境,操作人员仅仅通过对触摸屏的简单操作,即可完成整个焊接工作。生产实践表明,该丝网自动焊接设备操作简单,自动化程度高,既保证了丝网的焊接质量,又提高了生产效率,具有广泛的应用前景。

[1]米哈拉(波兰).一种有效的细粒动力煤洗选系统[J].中国煤炭,2004,30(7):58.

[2]侯玉刚,于春风.基于PLC跳汰机控制系统的研制[J].中国煤炭,2007,33(8):62.

[3]张积洪,赵海洋,赵海龙.基于PLC和触摸屏的高精度皮革压花机控制系统[J].机械设计,2009,26(10):69-72.

[4]李铁,翁兴媛,李明宇.石圪台洗煤厂自动化控制系统[J].辽宁工程技术大学学报:自然科学版,2010,29(增刊):94-97.

[5]马进中,韩江.数控机床程控多工位自适应夹具的开发与应用[J].机械设计,2010,27(5):90-94.