嵌入式三维高速雕刻机速度控制算法的研究

庞牧野 李 辉 李松松 李有端

(①电子科技大学空天科学技术研究院,四川成都610054;②成都大华盛意科技发展有限公司,四川成都610054)

随着社会经济、文化的进步,人们对美的追求也不断提高。在此背景下,数控雕刻机的应用越来越广泛,雕刻的图形也日趋复杂。目前市场上主流的数控雕刻机的加工文件通常由CAM工具软件通过直线拟合生成,图形越复杂微小线段越多。如按照传统的速度控制方法,势必造成电动机频繁地加减速,影响加工效率;如一味追求速度的提升而忽略微小线段处的转接关系,则又会导致电动机运转不平稳甚至无法正常运转。

近年来国内对速度控制算法的改进做了诸多研究和尝试:如吕强等人提出的圆弧连接法[1],将转接点处通过圆弧拟合方式减小转接处的过渡角,从而提高转接处的速度;盖荣丽等根据微小线段间直线的拐角角度、各轴的最大加速度等因素动态自整定拐角处的连接速度[2];徐志明等人提出的高速自适应前瞻插补算法[3]可根据当前加工路径处的实际情况,自适应地决定前瞻的路径段数,并以此为依据决定起点和终点进给速度;王广炎等人对发送脉冲做均匀化处理[4],以保证电动机的平稳运行。实际的数控雕刻系统会因机械结构、执行电动机以及控制平台的差异而对控制算法有不同的要求。本文在前人研究成果的基础上,根据自身平台的特性,结合前人对速度控制的研究,提出了一种高速平稳复合式速度控制算法,提高了拐点处的过渡速度以及电动机的平稳性。

1 速度控制准则的建立

以前的速度控制算法虽然简单易行,但由于缺少对执行电动机的特性以及插补算法长短轴的牵连性考虑,造成实际雕刻时对短轴带来冲击,甚至在某些特殊数据处会产生短轴丢步的情况。新的速度控制算法综合考虑这两点因素,提出了一套速度控制准则,以约束加工行进速度。

1.1 非连接点处速度控制准则

由于加工的文件数据为CAM工具软件采用粗插补直线拟合而成,所以在非连接点处电动机可依据插补关系,以直线加减速运动方式带动主轴运动[7]。目前国内步进电动机加减速控制方法主要包括以下几种:直线型加减速速度曲线、指数型加减速速度曲线和S型加减速速度曲线。考虑到实际情况的要求以及各控制算法的优劣,采用了指数型加减速控制方法。此方法符合电动机的固有规律,加减速过程快速且平稳,较S型控制方法在实现上相对简单易行,满足嵌入式雕刻系统对电动机控制在时间上的要求。考虑到执行电动机为步进式且大部分算法在基于ARM9内核的处理器上运算,采用运算较为简单的数字积分插补法(DDA插补法)进行插补。此插补方法基于线条的几何关系,采用步进式的脉冲发送方式,符合步进电动机的控制要求。

1.2 连接点处速度控制准则

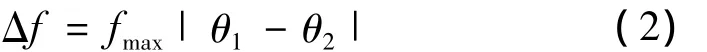

根据步进电动机的机械特性,存在极限启动频率fq、停止时的惯性作用以及运行时的频率突变上限等需要考虑的因素。如果启动频率超过fq或者在运行过程中脉冲的频率变化超过了突变上限[8-9],步进电动机要发生失步现象;如果运行至终点时突然停止,则由于惯性作用,会发生过冲现象。由于步进电动机的误差会随着运行的增加而累加,因此要在速度控制中避免上述情况的发生。依据DDA插补方式,以双轴或者多轴中的长轴作为插补基准轴,短轴则跟随长轴的变化而变化,如在实际运行中只考虑长轴的速度变化,忽略了短轴的速度突变情况,则会大大降低雕刻的精度甚至无法完成雕刻。以图1为例:已知最大编程进给速度为v,脉冲当量为δ,则此时单轴最高频率为

设短轴与长轴比例为 θ1,θ1∈(0,1),假设此时长轴处于最高频率状态且匀速运行,根据DDA插补关系,此时短轴频率fs1近似等于fmaxθ1[10],下一条微小线段短轴与长轴比例为θ2(θ2∈(1,1),负号表示此时短轴反向),根据DDA插补此时短轴的理论频率fs2近似等于fmaxθ2,则对于短轴来说频率变化率近似可以看作:

若此Δf超过了极限跳变频率,较为轻微的超调会使电动机产生撞击声音,严重时则导致电动机丢步。而如果太过谨慎,则在微小线段繁多的阶段,由于短轴的频繁变化而导致电动机频繁启停。因此速度控制的基本准则为:在保证各轴电动机不发生频率跳变超过极限频率变化率的前提下,尽可能地保持高速运转;对频率跳变过大的线段进行减速处理,以达到电动机平稳运转的目的。

2 高速平稳速度控制算法

通过速度控制准则,对加工数据进行线段划分,在必要的地方制约长轴的速度或通过圆弧拟合方式将短轴的速度变化分散到各个拟合线段中,达到快速平滑过渡的目的。

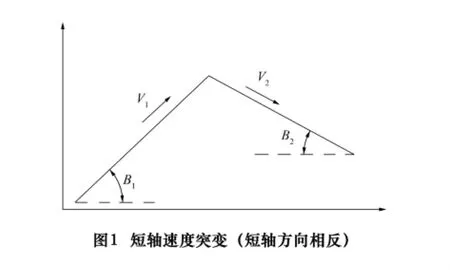

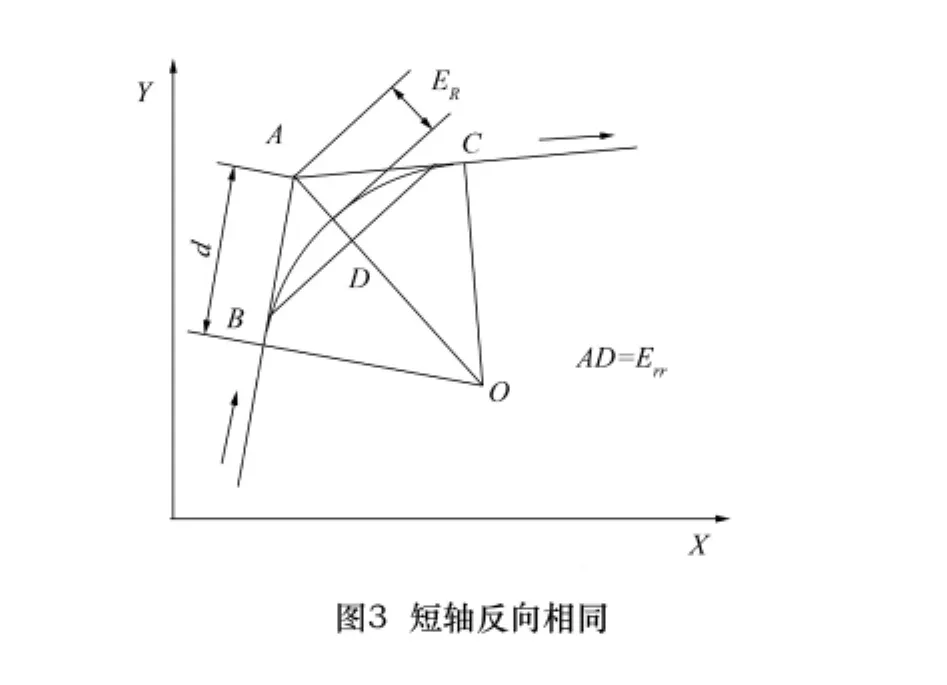

2.1 减速点预判方式

采用多段预读方式,以速度控制准则为基准,在线段划分即算法的预处理阶段判断各轴的速度变化情况,对各拐点处的速度进行分析限制,在频率产生较大突变的地方实施适当处理,以达到平稳连续加工的目的。如图2所示,每读入一行数据都对各轴的频率变化情况进行预算及判定,若短轴频率的变化Δf大于极限频率变化率,则通过设置特殊标志位的方式通知主程序在此线段处进行适当线段重拟合处理或减速处理,以确保下条线段频率突变程度Δf降低至极限以下。此多段预读方式对系统的存储能力及计算能力有一定要求。本系统采用基于 ARM920T内核的s3c2440处理器,核心频率400 MHz,采用5级流水线,提供440MIPS(每秒百万条指令)运算能力,搭配64 MB RAM,设定2 MB的预存堆栈,采用多线程处理方式,在实际加工中不存在任何加工停滞感。

2.2 速度处理方式

一般的速度处理方式是通过细微的调整轨迹或是通过某些数学手段[5]计算出可行的电动机运行速度。借鉴前人的手段并考虑到具体系统执行电动机的特性,分两种情况进行讨论。

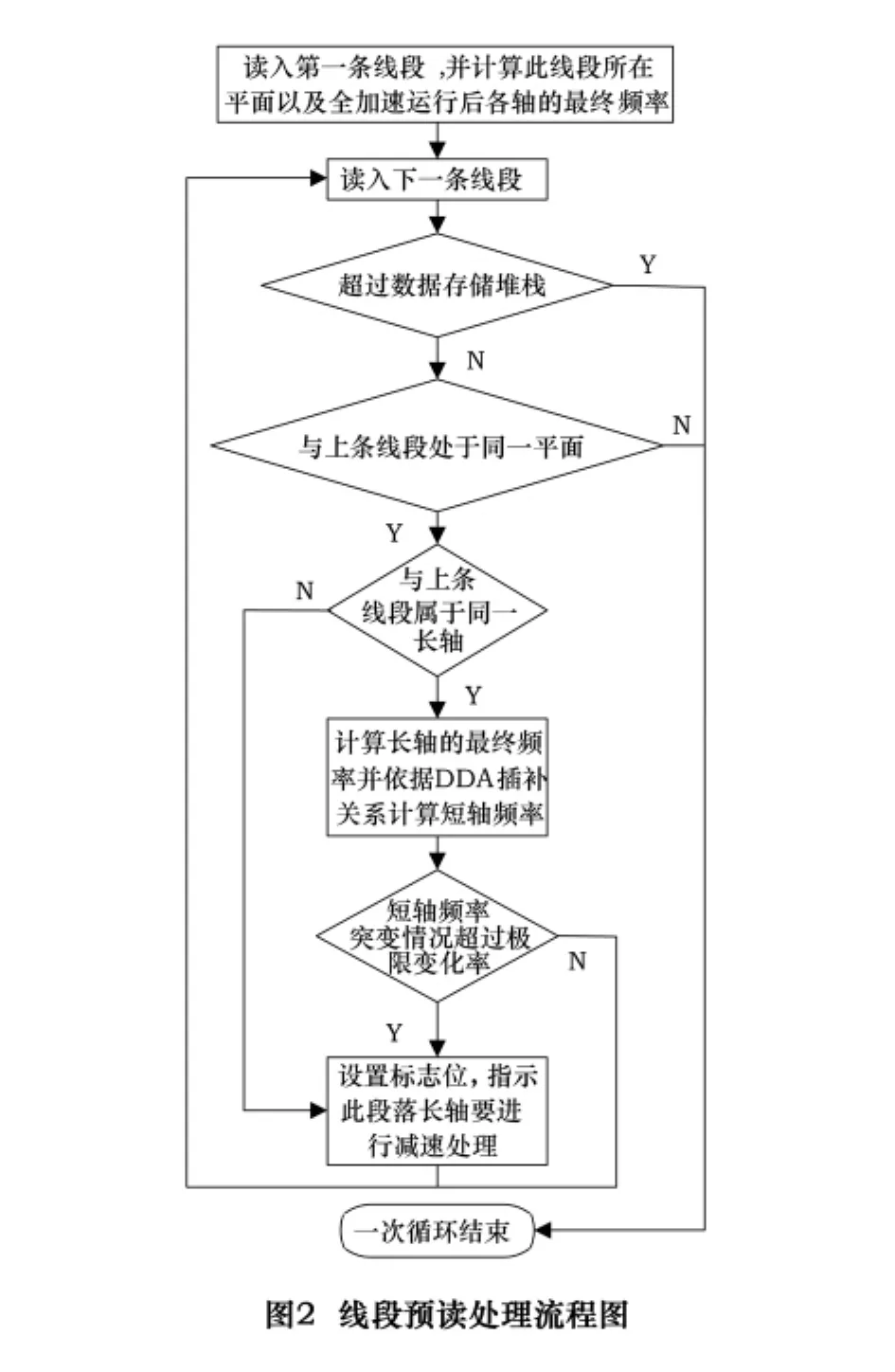

(1)两条微小线段矢量夹角 θ∈(20°,90°),且短轴同向(图3)。

如式(2)所示,此处短轴的变化频率超出了极限跳变频率,采用改进的圆弧转接法,以多步拟合过渡,在保证一定转接速度的情况下将短轴的频率变化分散到拟合线段中。较之原圆弧转接法,在改进的圆弧法中,考虑执行电动机为步进式的前提下,忽略原速度限制中的加速度限制条件,适当提高了转接点处的加工速度。

设Err表示轨迹间转接处总允许误差,ER表示插入圆弧的半径允许误差,θh=θ/2,B、C分别为两线段与拟合圆弧的切点,|AB|=|AC|=d,圆弧半径R,则根据几何关系可得:

考虑数控雕刻机对误差的要求不太高的情况下,取等号条件即可,得:

从而得圆弧半径:

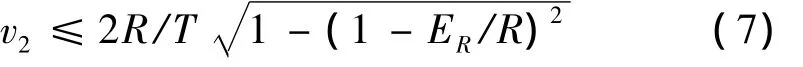

考虑各速度限制条件,为保证转接处速度频率变化分散到多个插补周期内,可得:

当插入圆弧半径较小时,考虑到圆弧半径误差限制,可得

另外需考虑到设定加工速度的限制要求,可得:

取 v=min(v1,v2,v3),再由 f=v/δ可得转接圆弧起点B处的转接频率,即需要减速降至的频率。

(2)短轴方向异向(图1)。

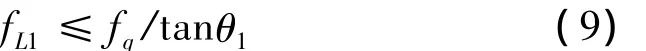

理论上来说为保证短轴电动机不发生较大的冲击,短轴应该在运行至B处时停止,再由B到C进行新一轮插补。但实际上步进电动机本身存在起跳频率fq,即短轴电动机可以从fq值直接启动或停止,不必降低为0。设两条线段各自夹角分别为 θ1、θ2,则根据DDA插补关系:从A点运行至B点处时为保证短轴频率为fq,则此处长轴频率:

又从B点处运行时,为保证短轴起跳频率为fs,则此处长轴频率:

取fL=min(fL1,fL2)即为此拐点B处长轴需要降低到的频率。

3 实验验证

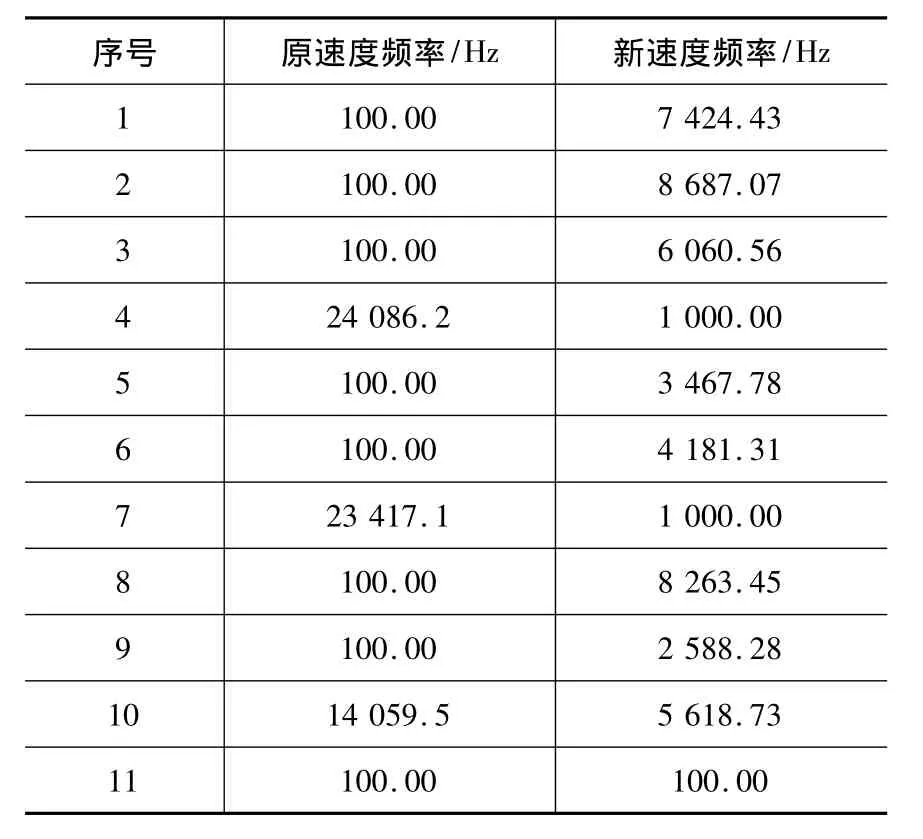

在某数控雕刻系统中,采用新速度控制算法加工如图4所示轨迹。加工参数设定:加速度a=500 mm/s2;最大进给速度v=3 000 mm/min;电动机起跳频率fq=1 000 Hz;轨迹间转接处总允许误差Err=2 μm;插入圆弧的半径允许误差ER=0.9 μm;插补周期T=1 ms。轨迹数据(相对坐标)见表1。

表1

通过原系统中的速度控制算法与新速度控制算法在各拐点处的速度进行对比,可看出在不同拐点处的转接速度有了大幅度的提升,具体对比如表2。

表2

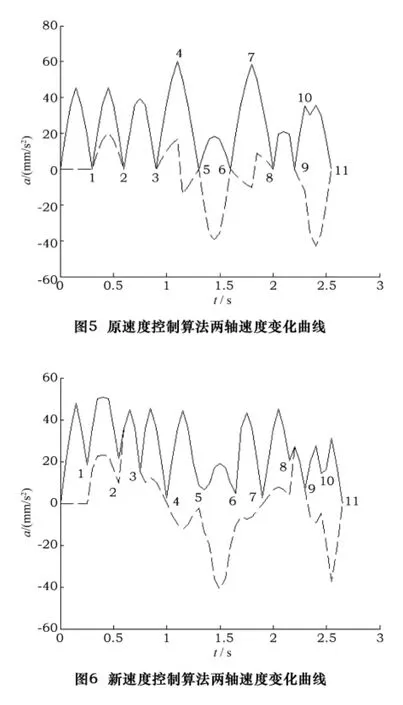

两轴电动机实际运行的速度变化Matlab仿真如图5、图6,其中虚线部分代表短轴速度变化。

原速度控制算法只是简单地将各微小线段按照矢量夹角进行分组,当夹角小于20°时,则划分为同一分组,在此分组内按照单轴调速模式,对长轴进行升速、匀速、减速的简单速度控制,而短轴则由DDA插补关系跟随运动。此方法虽然在某些地方(如1、2、3、5、6、8、9拐点处)可控制长轴对短轴带来的频率变化冲击,但也造成了电动机的频繁启停,大幅降低了加工效率;而且在4、7拐点处,由于矢量夹角未大于20°,此处长轴不做任何减速处理,而相对短轴则由于随动的影响,产生了较大的频率变化冲击,短轴电动机有明显的撞击声。新的速度控制算法通过圆弧过渡法和对起跳频率的把握,大幅提高了拐点处的连接速度及连接平滑度,可看到在拐点1、2、3、5、6等处的电动机频率较原来的低起跳频率100 Hz有了明显提升。通过新的算法,加工一个47 000余行数据的文件的实际运行时间由原先的35 min减少到22 min,效率提升37.14%。

4 结语

本文通过对步进电动机频率变化的分析,提出一种速度控制准则,依据该准则,采用多段预读的方式对加工数据进行预处理,通过圆弧转接法和起跳频率控制法,有效提高了拐点处的转接速度,减小了短轴的频率跳变程度。目前该方法已应用于成都某数控雕刻机控制系统中。

[1]吕强,张辉,杨开明,等.数控连续加工中提高轨迹段转接速度的方法研究[J].制造技术与机床,2008(7):79-83.

[2]盖荣丽,林浒.微小直线段的动态自整定插补算法[J].信息与控制,2009(8):501-504.

[3]徐志明,冯正进,汪永生,等.连续微小路径段的高速自适应前瞻插补算法[J].制造技术与机床,2003(12):20-23.

[4]施群,王小椿.步进伺服系统高效插补控制算法研究[J].电气传动,2005,35(3):30-35.

[5]何波,罗磊,胡俊,等.高速数控加工轨迹拐角的速度平滑方法[J].上海交通大学学报,2008,42(1):83-86.

[6]叶佩青,赵慎良.微小线段的连续插补控制算法研究[J].中国机械工程,2004,15(15):1354-1356.

[7]Pedro Sousa,Stanimir Valtchev,Mário V Neves,et al.A new openloop control method for stepping motor driving[C].Power Engineering,Energy and Electrical Drives,2009 International Conference,Lisbon:605-610.

[8]Reiss J,Alin F,Sandler M,et al.A detailed analysis of the nonlinear dynamics of the electric step motor[C].2002 IEEE International Conference,Thailand:1078-1083.

[9]Chirila,Deaconu,Navrapescu,et al.On the model of a hybrid step motor[C].ISIE 2008 IEEE International Symposium,Cambridge:496-501.

[10]王爱玲,张吉唐,等.现代数控原理及数控系统[M].北京:国防工业出版社.2002.