水泥粉喷桩复合地基在罐基础中的应用

郑洪忠

(中国石化集团洛阳石油化工工程公司,河南 洛阳 471003)

1 概述

水泥土深层搅拌桩简称深层搅拌桩,是利用水泥作为固化剂,通过深层搅拌机械在地基深处将天然土和水泥强制拌合,利用其所产生的一系列物理—化学反应,使软土硬结成具有整体性、水稳定性和一定强度的水泥土桩。

2 工程概况

某厂在海边建造10 000 m3(罐径26 m)六台储油罐。根据地质勘察报告,该场地土质较差,上部土层的承载力仅为70~130 kPa,显然,天然地基无法满足罐基础对场地土承载力的要求,故需进行地基处理。由于拟建场地的地层分布较均匀,差异沉降小,易满足钢储油罐对差异沉降的控制条件,经比较,最终采用水泥土深层搅拌桩的加固方案。该场地典型的地质剖面见图1,各土层的物理力学指标见表1。基础高出地面0.9 m,基础埋深1.0 m;作用在基础顶上的附加应力为147 kPa,作用在基础底面的附加应力为185 kPa。

图1 3-3地质剖面图

图2 固结试验分层e~P曲线

表1 罐区场地土层分布及其主要物理力学性指标

3 单桩竖向承载力标准值

深层搅拌桩单桩竖向承载力标准值按下列二式计算,取其中较小值[1];本设计的桩桩径600 mm,间距1 000 mm。

η:强度折减系数,规范规定可取(0.25~0.33),本设计根据当地经验取0.3;

fcu.k:与粉喷桩桩身加固土配比相同的室内加固土试块(边长为70.7 mm的立方体)90天龄期的无侧限抗压强度平均值;

Ap:桩的截面积;

qs:桩周土的平均摩擦力,对淤泥可取 5~8 kPa,对淤泥质土可取8~12 kPa,对黏性土可取12~15 kPa;

qp:桩端天然地基土的承载力标准值;

Up:桩周长;

L:桩长;

α:桩端天然地基土的承载力折减系数,规范规定可取0.4~0.6。

尽管上述计算公式较为简单、明了,然而在具体应用时,还涉及到诸多亟待确定的技术参数问题,例如:水泥等级和水泥掺入量、桩的长度、折减系数α的取值。显然,某一技术参数的更改会导致其他结果的变化。所以,正确理解和把握公式中技术参数的选定,以便制定出一个合理设计方案,无疑是十分重要的。

在本工程中,由于软土层很厚,为减少沉降量,所需桩较长;土对桩的支承力远大于桩身材料强度所确定的承载力,因此先确定桩身材料强度所确定的承载力。

3.1 桩身材料强度所确定的承载力

水泥掺入量决定了水泥土抗压强度fcu.k;水泥掺入的数量,应视单桩容许承载力的大小而异;一般情况,桩愈长,桩测土的摩阻力对值的贡献也就愈大,因此水泥掺入量就应取的高些。

水泥土的抗压强度fcu.90天是把现场采集到的土样,在室内与掺入不同数量的水泥混合制成水泥土试块,并经历90天的龄期试压测得;然而,在实践中由于工期的限制,fcu.90天这项指标的试验工作往往无法实施,需用较短龄期试块代替;试验结果表明:fcu.k值随养护的龄期(t)而增长,强度与龄期之间的关系式为:

根据7天的水泥土试块强度值fcu.7天值,可导出90天的水泥土试块强度值fcu.90天值。若水泥土强度值在90天龄期后依然有所增长,便可将其作为一种结构安全储备。

根据试验,本工程的水泥掺入量在桩的上部5 m复搅区域内为 15.0%,其他部位采用 12.0%。根据这样的水泥用量,复搅区域内水泥土抗压强度fcu.90天为1.65 MPa。

3.2 桩的最小长度

桩的最小长度是指土对桩的支承力等于桩身材料强度所确定的承载力时所需要的桩长。要确定桩的最小长度,先必需确定折减系数α的取值。

系数α为桩端处地基土承载力的折减系数,规范给出α=0.4~0.6取值范围。从目前粉喷桩施工机械可见,喷灰口设计在钻杆底部(搅拌叶片)以上25 cm左右,因此,桩尖处的地基土因叶片搅拌而处于松动状态;同时,喷灰口设计在侧面上,它以水平向的喷射形式向外喷散水泥粉,因此存在于钻杆底部松散状态的土与水泥发生固化的可能性不大。笔者认为,在目前粉喷桩施工具体条件下,α应取低值,本工程取0.0,则:

4 深层搅拌桩复合地基承载力标准值

粉喷桩复合地基承载力标准值应通过现场复合地基载荷试验确定,按下式计算[1]:

式中:fspk:复合地基的承载力标准值;

m:面积置换率,本工程为0.28;

β:桩间土承载力折减系数,本工程取0.7;

fs.k:桩间天然地基土承载力标准值,本工程为80 kPa。

则:fspk=180 kN

经深层搅拌桩处理后的地基,地基承载力一般不作修正宽度,深度修正系数取1.0。经深度修正后复合地基承载力特征值fa为:

式中:γm:基础底面以上土的加权平均重度,地下水位以下取浮重度,本设计为18 kN/m3;

d:基础埋置深度,m,本设计为1.0 m。

则:fa=189 kPa≥185 kPa,满足要求。

5 桩长的确定

对于承受竖向荷载的深层搅拌桩,除满足承载力要求外,还应满足沉降要求。

从地层分布可见,地表下24 m厚范围内的土层乃是软土层,如果粉喷桩桩尖穿过软土持力于暗绿色粉质黏土层(土层6~1),可消除(或减小)软土所引起的变形量;但是由于目前施工机械条件所限,无法制作工程需要的长桩。另外,油罐基础对平均沉降量要求较宽,满足管线安装的要求即可;本设计罐中心的桩长15.0 m桩。由于在同等条件下,油罐基础中间的沉降量大于基础周边的沉降量,应调整周边的桩长,减少两者的沉降差。

5.1 油罐基础中心的沉降量

深层搅拌桩复合地基在竖向荷载作用下的沉降由3部分组成:①复合地基加固区的压缩量 s1:含桩身压缩量及桩相对于土的贯入量;②加固区下卧层土层的压缩量 s2;③复合地基垫层的压缩量。

复合地基垫层压缩量一般较小,且多发生在施工期,故一般可不予考虑。深层搅拌桩复合地基沉降s可用下式表示:

(1)加固区的变形量s1,复合土层的压缩变形值可根据上部荷载、桩长、桩身强度等按经验取10~30 mm,本工程基础中心处取30 mm。

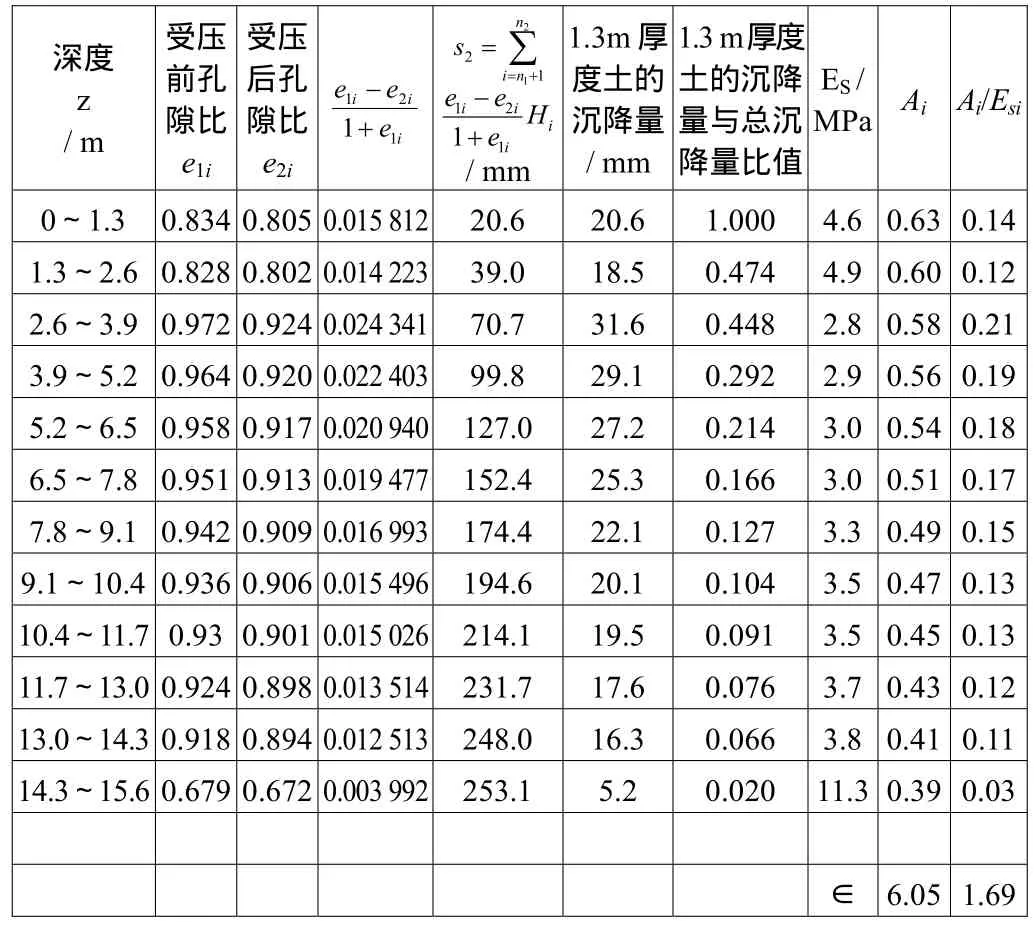

(2)下卧层土层的压缩量s2,下卧层土层的压缩量s2的计算通常采用分层总和法,即:

式中:s2:下卧层土层的压缩量,m;

n1:加固区范围内土层分层数;

n2:沉降计算深度范围内土层总的分层数;

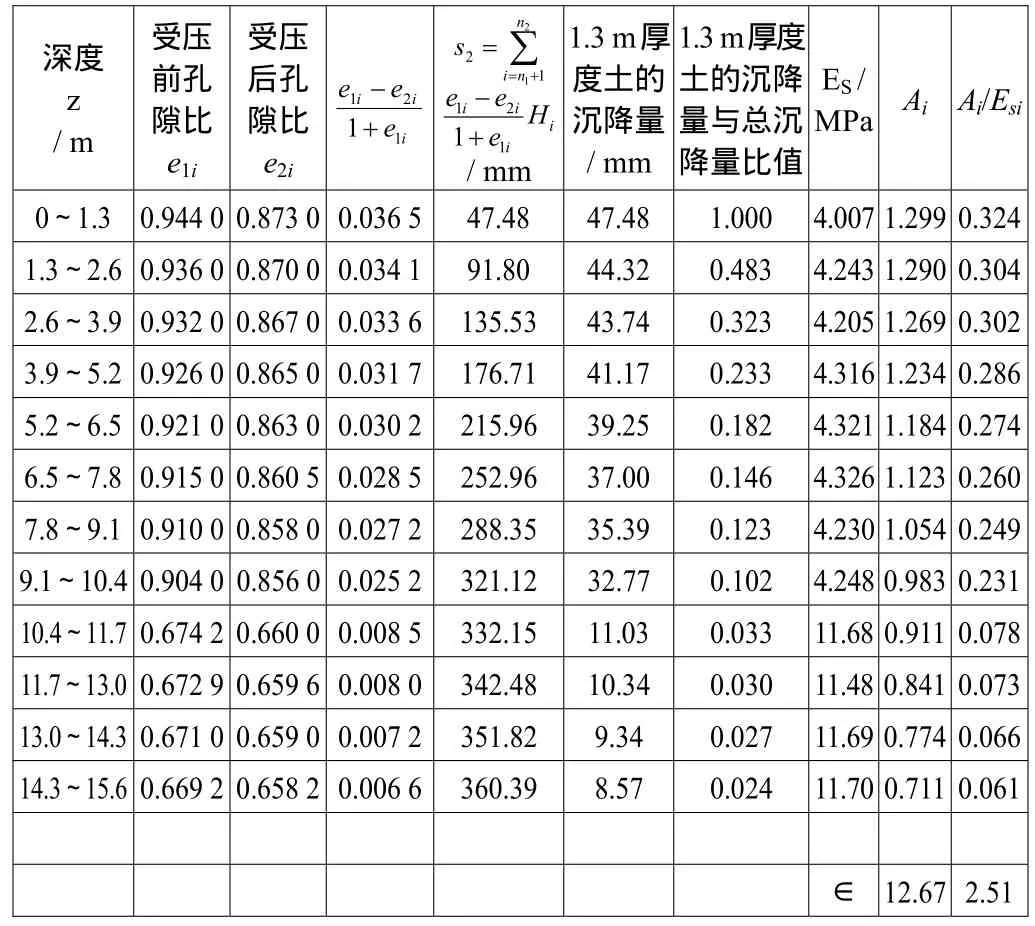

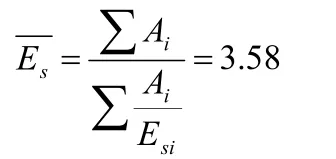

e1i:根据第 i层土自重应力平均值从土的压缩曲线上得到的孔隙比;见土的压缩曲线图2;

e2i:根据第 i层土自重应力平均值与附加应力平均值之和从土的压缩曲线上得到的孔隙比;

Hi:第i层图的厚度,m。

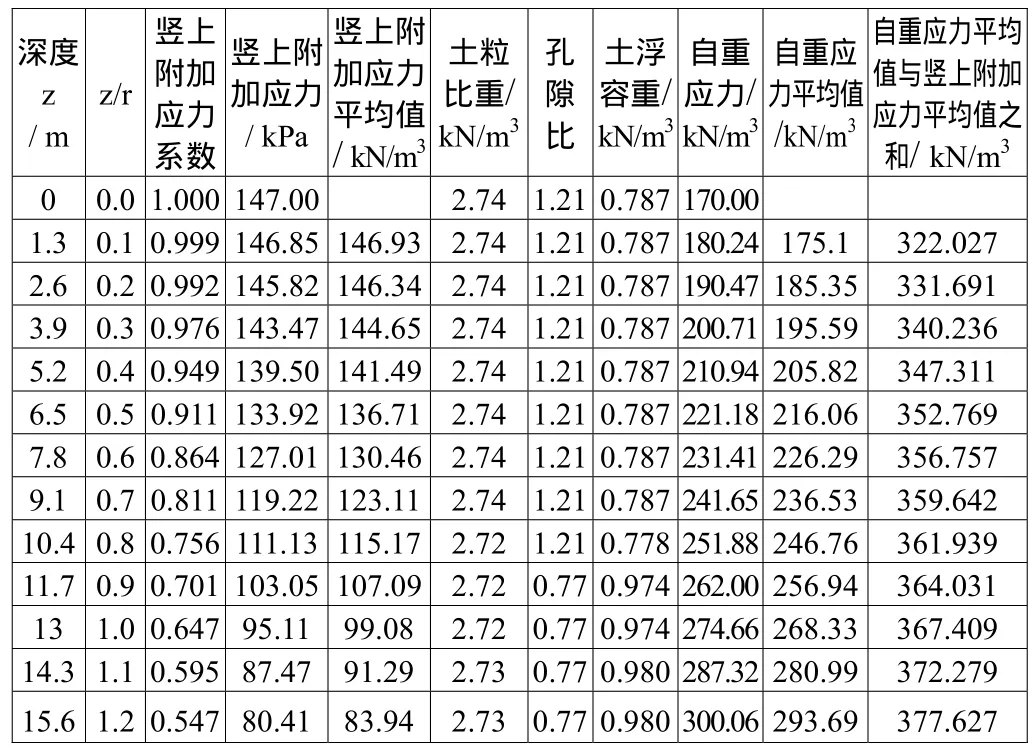

(3)复合地基下卧层土层顶面上的附加应力:在计算复合地基下卧层土层的压缩量时,作用在下卧层顶面上的附加应力是较难精确计算的。目前,在工程应用上,常采用压力扩散法、等效实体法和改进的Geddes法等方法计算,在直径较大的罐基础中,由于复合地基厚度有限,可忽略应力扩散的影响,取下卧层顶面上的附加应力等于基础底面上的附加应力,即S0=147 kPa。

(4)复合地基下卧层土层顶面上的自重应力:

式中:Sp:复合地基下卧层土层顶面上的自重应力,kPa;

y:复合地基加固区土的加权平均重度,地下水位以下取浮重度,本设计为10 kN/m3;

h2:复合地基加固区土的厚度。

则:Sp=150+20=170 kN/m3

罐基础中心处的下卧层土层的压缩量计算见表2、表3。

表2 罐基础中心处的下卧层土层的应力计算

表3 罐基础中心处下卧层土层的压缩量计算

变相计算范围内,压缩模量的当量值为:

由GB50007-2002查得,ψs=1.221。

则s2=0.440 m。

罐基础边中心处土层总沉降量为:

5.2 罐基础边缘处的下卧层土层的压缩量计算

为了减少与油罐基础中间处的沉降差,周边的桩长定为10 m。

(1)加固区的变形量s1,本工程罐基础边缘处的加固区变形量取20 mm。

(2)复合地基下卧层土层顶面上的附加应力,基础边缘处的附加应力同基础的中心,即S0=147 kPa。

(3)复合地基下卧层土层顶面上的自重应力,复合地基下卧层土层顶面上的自重应力:

罐基础边缘处的下卧层土层的压缩量计算见表4、表5。

表4 罐基础边缘处的下卧层土层的应力计算

表5 罐基础边缘处的下卧层土层的压缩量计算

变相计算范围内,压缩模量的当量值为:

由GB50007-2002查得,ψs=1.328。

则s2=336 mm。

罐基础边缘处的土层总沉降量为:

罐基础环梁处的土层总沉降量比罐中心处的小,理论上应进一步缩短环梁处的桩长或增加罐中心处的桩长;但是罐基础环梁处的总沉降量已较大,不宜再缩短桩长,同时受施工设备的限制,增加罐中心处的桩长有难度。

6 罐地基的设计

深层搅拌桩是柔性桩,一般配环梁式柔性基础。

6.1 桩长

本工程罐中心处桩长取15.0 m,环梁处桩长取10.0 m,其他处的桩从罐中心到罐基础边以此缩短。

6.2 基础顶标高的确定

从上面计算可知,罐基础边缘处的土层总沉降量为 356 mm,为了使充水厚罐基础顶面标高满足要求,本工程罐基础顶标高预抬高400 mm。

6.3 基础顶标坡度的确定

从上面计算可知,罐基础边缘处与中心处的土层总沉降差为114 mm,与罐基础半径的比值为8.77×10-3;为满足规范要求,本工程取基础顶标坡度为25‰,确保正常运行时基础顶标坡度大于15‰。

7 罐地基的检测与沉降观测

桩基施工完毕后,进行了复合地基静载荷试验,其结果表明,复合地基承载力实测值均大于200 kPa,满足工程要求。

罐施工完毕后,进行了充水预压;为了缩短充水预压时间,预先在软土中埋设了排水板;充水预压结束后,环梁上观察点的最小沉降量为220 mm,最大沉降量为270 mm,基础顶标坡度为20‰,罐地基沉降均匀,满足工程要求。

通过近1年的运行,各方面指标均达到设计要求,在安全运行中,取得了满意的效果。

8 结束语

静载荷试验和罐内充水试验表明,无论是地基承载力还是罐体的沉降,深层搅拌桩复合地基均能满足规范和使用要求,加固的效果明显;由于它桩距不受限制,极大的增加了布桩的灵活性;可根据不同的工程需求达到不同的地基强度和沉降量;其施工简单、进度快、省材料、无噪声、无震动、环境污染小。本罐体地基处理的成功经验给建造类似的储罐工程提供了有益的启示。

1 龚晓南主编.地基处理手册(第三版)[M].北京:中国建筑工业出版社,2008