真空导入工艺在风电叶片领域的应用与研究

郝志勇(天津东汽风电叶片工程有限公司天津300456)

真空导入工艺在风电叶片领域的应用与研究

郝志勇(天津东汽风电叶片工程有限公司天津300456)

介绍了真空导入工艺的概念和真空导入的基础理论,对叶片制作过程中真空导入的压缩行为进行了研究,得出了叶根区域一个拟合二次函数,结果表明叶片成型在树脂的真空导入过程中始终受到很大的负压。对真空树脂导入工艺和手糊工艺制作叶片进行了比较,数据指出真空导入工艺叶片质量更高。【关键词】复合材料真空导入风电叶片手糊工艺

0 引言

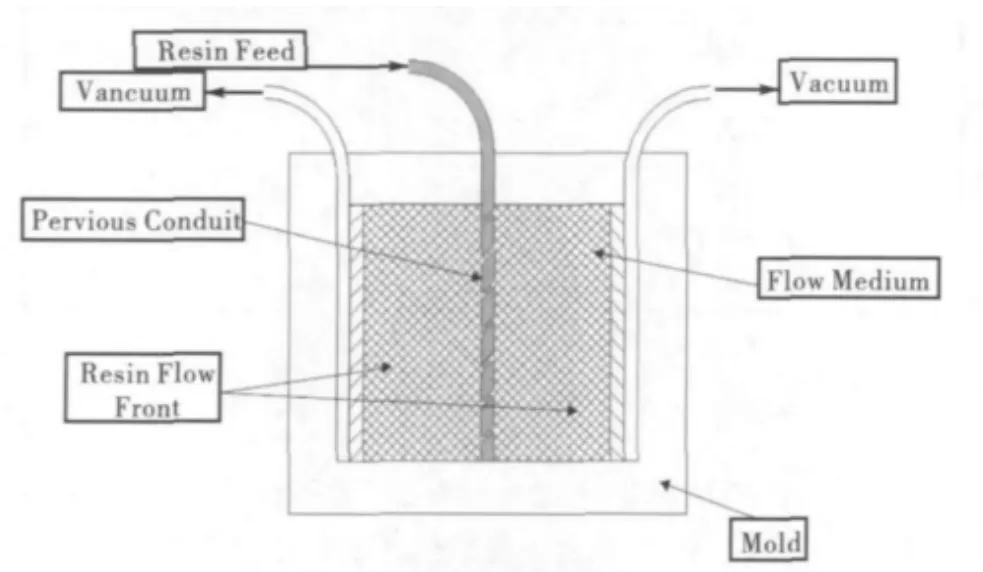

真空导入工艺(Vacuum infusion process),简称VIP,在模具上铺“干”增强材料(玻璃纤维、碳纤维、夹心材料等),然后用真空袋进行密封,并将体系抽至真空状态,在模具型腔中形成一个负压,再利用真空产生的压力把树脂通过预铺的管路压入纤维层中,让树脂浸润增强材料最后充满整个模具。[1-2]制品固化后,揭去真空袋材料,从模具上得到所需的复合材料制品。由于这种工艺是从国外引入,所以在命名上有多种称呼,如:真空导入、真空灌注、真空注射等。工艺模型如图1所示。

图1 真空导入工艺模型

真空导入工艺是近20年来发展的低成本制造工艺,尤适合于大型产品的制造。然而在风电叶片领域的应用,直到近几年才得到了发展。

1 真空导入理论[3]

在真空导入工艺中,主要是采用达西定律(Darcy's Law)(即公式l)来描述树脂流过预制件的过程。

t=l2h/(2k·DP)(l)t——导入时间,由4个参数来决定;

h——树脂粘度,从公式上可以看出,所用树脂的粘度低,则所需导入时间就短,因此真空导入所用的树脂粘度一般不能太高,这样可以使树脂能够快速的充满整个模具;

l——注射长度,指树脂进料口与到达出料口之间的距离,距离长当然所需的时间长;

DP——压力差,体系内与体系外压力差值越大,对树脂的驱动力也越大,树脂流速越快,当然所需导入时间也越短;

k——渗透性,指玻纤、夹心材料等对树脂浸润好坏的参数。k值大说明浸润好,像连续毡、多向毡要比方格布、短切毡易被树脂浸润。因此为了使树脂在增强材料被压实的情况下能方便地充满体系,一般认为应设置一些导流槽,比如在夹心泡沫上下打孔等。

在达西定律中,树脂被认为是不可压缩的、其粘度不随切变速度影响的牛顿流体。

2 真空导入的压缩行为研究

在真空导入工艺中,最终产品的厚度和纤维含量也是关键控制内容。由于真空袋是柔性的,不能直接控制制品的厚度,制品的厚度及制品中纤维的含量与体系真空压力对预制件的压缩行为有关,包括纤维在真空压力下的压缩和松弛行为,以及纤维和树脂间的相互作用。研究表明,制品的厚度与树脂的流动方向有着密切的关系,离开真空源越远,制品中的树脂含量越高,相应纤维含量越低,制品越厚。在真空导入工艺中预制件受到的外压是大气压(Patm),这个压力由树脂压力(Pr)和纤维结构支撑(Pf)(公式2)。

树脂在进口处的压力为1个大气压(1 Patm),其流动前锋的压力为零,树脂压力从真空源处到进口处,其压力是从零到1个大气压的梯度分布,离开出口处越远树脂压力越大,相应预制件受到的压力越小,纤维受压缩也越小,厚度也较大。在树脂到达出口处后,关闭树脂进口,而继续保持真空出口,使树脂压力稳定地减少,从而使预制件进一步压缩,可减缓厚度不均的现象。

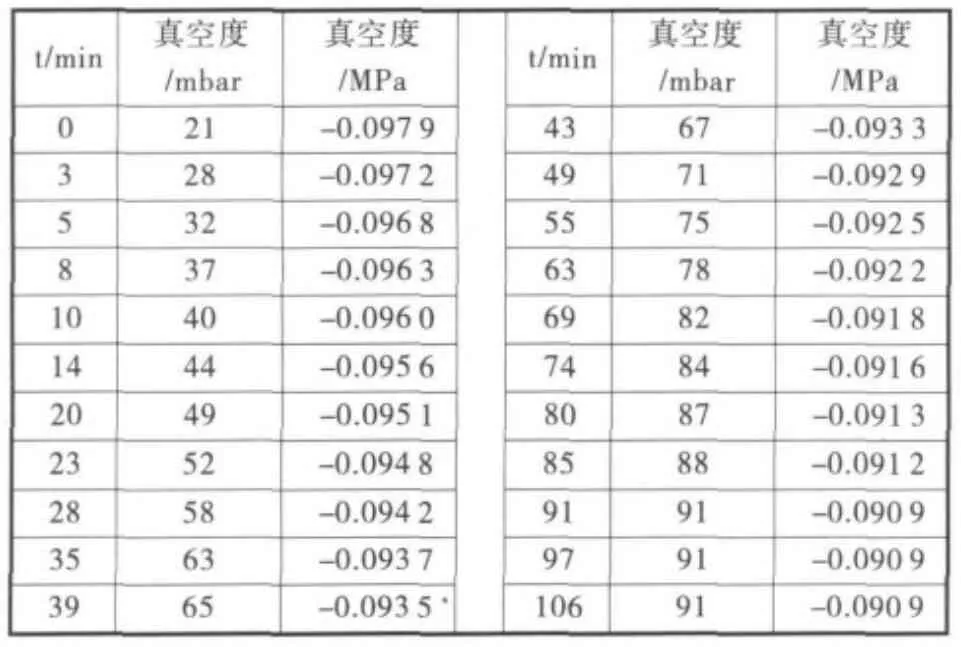

风电叶片的制作由于其表面积较大,采用真空导入工艺时要安排几个进胶口和布置较多的抽气口,灌注完全后,关闭进胶口,保持真空压力直到完全固化。以1.5WM某型号叶片为例,研究了叶片根部(L0m)和叶片中部(L18m)处从真空导入灌注开始到灌注结束时压力的变化,见表1、图2、表2所示:

表1 叶片根部(L0m)灌注开始到灌注结束时压力变化值

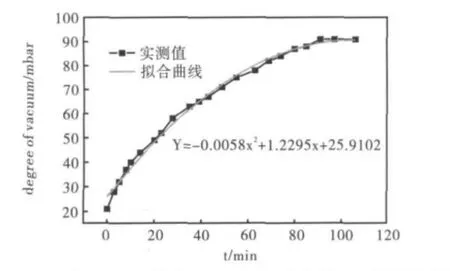

图2 叶片根部(L0 m)灌注开始到灌注结束时压力变化曲线图

从表1中可以看出叶片根部真空导入灌注过程中,真空压力值是从小到大逐渐增加,到灌注完全后,压力值保持一个很小的数值,恒定不再变化。可以把该型号叶片根部灌注过程中真空压力值的变化拟合成一个二次函数y=-0.0058x2+1.2295x+25.9102,但是否为规律性的结论,需要进一步的研究。

表2 叶片中部(L18 m)灌注开始到灌注结束时压力变化值

从表2中可以看到真空导入灌注过程中,叶片中部(L18m)区域灌注开始到灌注结束真空压力值同样是从小到大逐渐增加,但相对根部灌注而言,变化值并不明显,可以说明该型号叶片从灌注开始到灌注结束中部区域始终受到很大的真空压力。

3 真空导入工艺和手糊工艺的比较

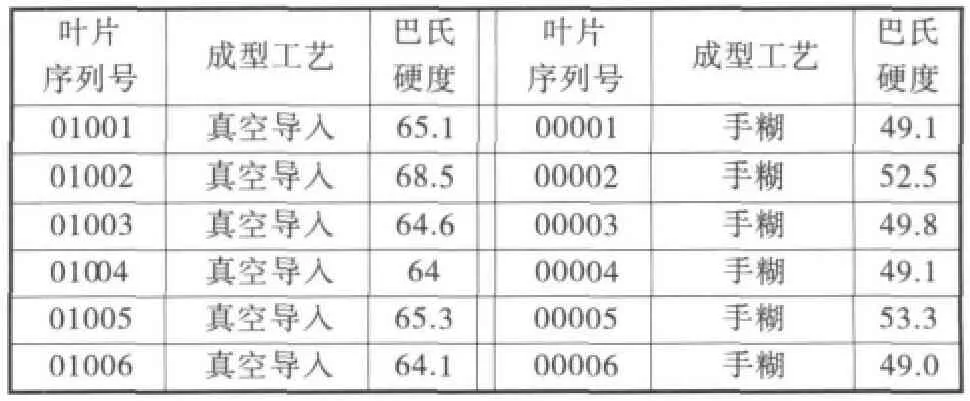

在通常的手糊工艺(hand lay-up)中,采用刷子、辊子或其他方式手工浸润增强材料,然后将增强材料铺覆于模具中。目前大型制品的生产,往往采用改进的手糊工艺方法真空袋压辅助成型。而真空导入工艺相较于传统工艺具有更多优势:①更少树脂损耗。用VIP工艺,树脂的用量可以精确预算,对于手糊或喷射工艺来说,会因操作人员的多变性而难于控制。VIP可以使得树脂的损耗达到最少,更重要的是,这样可以节约成本。②树脂分布均匀。对于一个制品来说,不同部分的真空产生的压力是一致的,因此树脂对玻纤的浸润速度和含量趋于一致。这个对于重量要求稳定的FRP制件是很关键的。③过程挥发更少。生产过程中没有刷子或辊子之类,不会造成树脂的泼洒或滴落现象发现,更不会有大量的气味出现。所以它能提供一个干净、安全和友好的工作环境,保护操作者的身心健康。④使用单面模具。仅用一面模具就可以得到两面光滑平整的制品,可以较好的控制产品的厚度。⑤更高质量制品。在真空环境下树脂浸润玻纤,与传统制造工艺相比,制品中的气泡极少。体系中不留有多余的树脂,玻纤含量很高,可达到70%,甚至更高。所得制品重量更轻,强度更高。表3列出了采用手糊工艺(湿法真空袋压)和真空导入工艺生产的部分叶片根部的巴氏硬度值。

表3 手糊工艺与真空导入工艺生产叶片根部巴氏硬度值

当然,任何一种工艺不可能是十全十美的,目前来说VIP所需的一次性耗材生产成本较高,并产生较多的废料。如真空袋膜、导流介质、脱模布及导流管等辅助材料都是一次性使用,而且很大一部分需要依赖进口。另外对操作人员的技能要求更高,每一过程都仔细按步骤做好才能进入下一步的操作,否则会造成不能逆转的损失。尤其是大型复杂结构的风机叶片,一旦在树脂灌注中失败,产品易报废。因此,操作过程要严格执行真空导入工艺要求并具备有效的预防措施,以保证生产出质量合格的产品。

4 结论

真空导入工艺制作叶片过程中,树脂灌注开始到灌注结束真空压力值从小到大逐渐增加,灌注完全后压力值保持在一个很小的数值,恒定不再变化。叶中区域的压力变化弱于叶根区域,叶根区域的压力变化可拟合成一个二次函数y=-0.0058x2+1.2295x+25.9102。

本文比较了真空导入工艺和手糊工艺制作叶片的优缺点,通过数据对比指出:真空导入工艺叶片比手糊工艺叶片有更高的巴氏硬度值,质量强度更高。■

[1]赵渠森,赵攀峰.真空辅助成型工艺研究[J].纤维复合材料,2002(1):42-46.

[2]Correia N C,Robitaille F,Long A C.Analysis of the vacuum infusion molding process[J].Analytical formulation Composites,2005(3):1645-1656.

[3]C.D.拉德,A.C.朗,K.N.肯德尔.复合材料液体模塑成型技术[M].北京:化学工业出版社,2004.

2011-05-09