平板泄水闸门门槽体形研究

周通(中国港湾工程有限责任公司北京100027)

平板泄水闸门门槽体形研究

周通(中国港湾工程有限责任公司北京100027)

借助于数值模拟计算,通过对积石峡水电站中孔泄洪洞工作闸门门槽体形的试验研究,包括对原设计方案在内的6个方案的水力特性的比较,最后确定第三组修改方案,即加大门槽错距,扩大其下游棱角的弧半径及平缓后接坡度的优化方案。

流线型门槽折流坎门槽后压板水流空化数空蚀

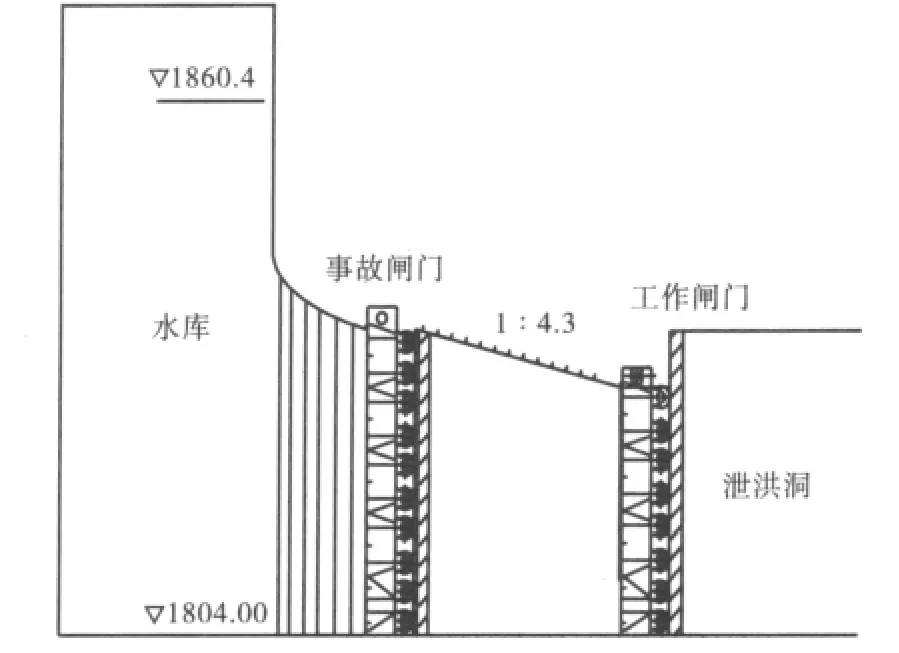

本文以青海省循化县境内积石峡水电站建设项目为背景。积石峡水电站中孔泄洪洞位于左岸山体中,是由导流洞改建的“龙抬头”式有压短管进口的泄洪洞。沿洞长分为进口进水塔段,“龙抬头”斜洞段,与导流洞结合段及出口消力池段,全长800m。进口为岸塔式进水口,底板高程1 804m。进水口为喇叭口型,顶部及侧墙均为椭圆形曲线。进口段桩号0+03.47设8m×13.6m的平板事故门,桩号0+017.35设8m×11.0m的平板工作门,顶部压板斜率在工作门前为1∶4.3。桩号0+029.00后接抛物线段,抛物线段后再接1∶14的斜线段。中孔泄洪洞两道平面闸门平行布置,下游侧闸门为工作闸门,担任泄洪排沙任务。

工作闸门为轮式支承的平板钢闸门,水封布置在迎水面,设计水头52m,门槽尺寸为2.71m×1.4m(宽×深),错距为0.22 m,门槽下游棱角用R=0.07m圆化,后接1∶12的斜坡。闸门采用动水启闭的运行方式。经实践总结,此种常规流线型宽门槽当用作压力段的事故闸门门槽时,效果较好,而用作闸后无压明流的工作门槽时,其前后流态、压力分布、空化空蚀状况必须通过模型试验确认并进行优化。

1 模型设计及试验方法

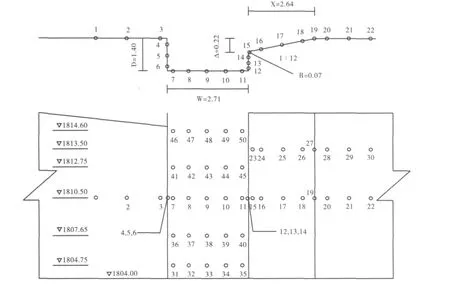

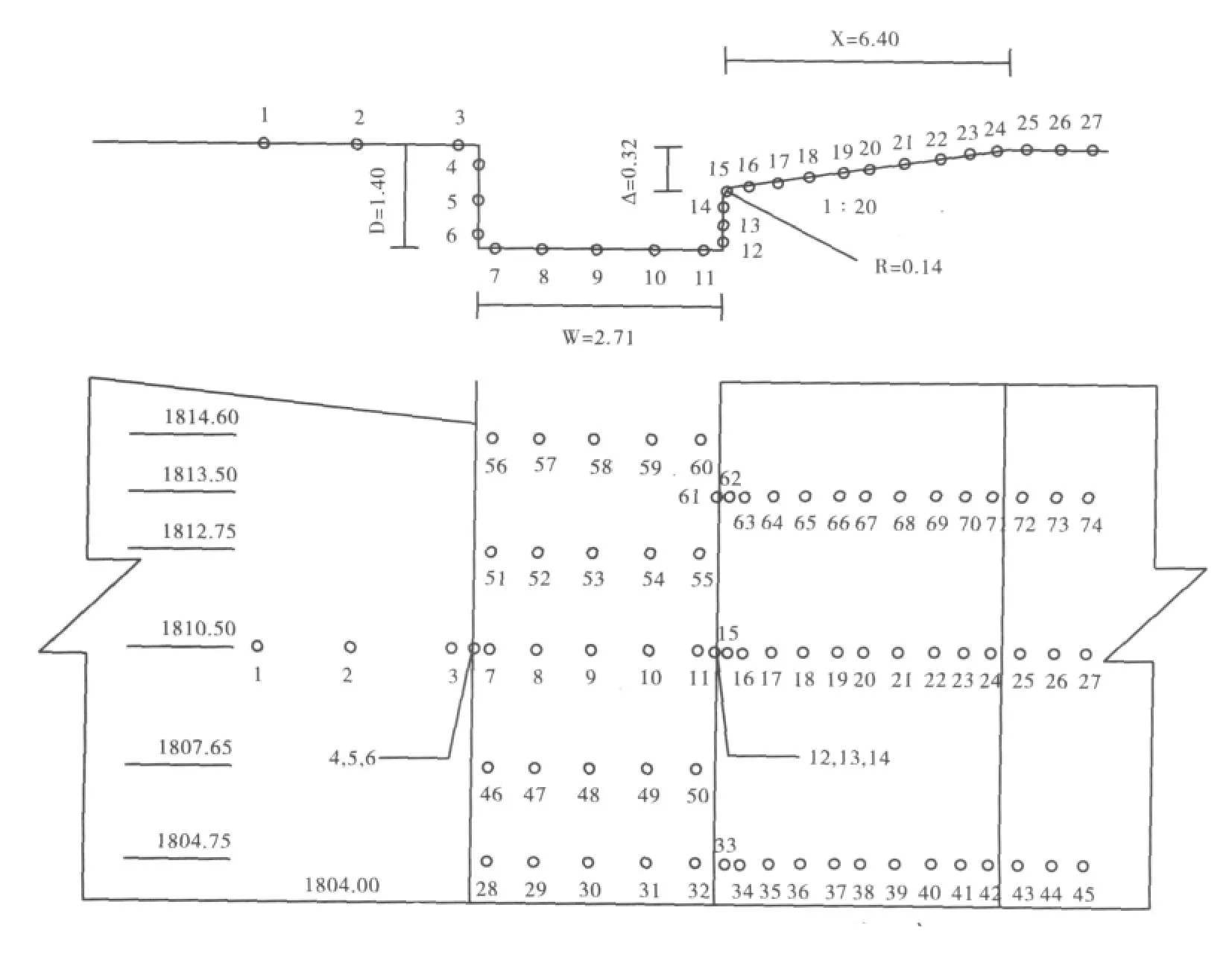

依据实际需要,本模型只对进水口后100m范围内进行模拟。根据重力相似准则,模型几何比尺选用Lr=25。模型泄洪洞全部采用有机玻璃制作,闸门止水按设计要求布置,止水预留缝隙≤0.5mm,使止水既不与门槽轨道接触,又能保证门井水位与原型实际水位接近。在门槽附近,沿不同高度共布置了50个测压管,重点量测门槽及下游侧墙上的压力分布。模型及工作门槽测压管布置如图1、图2所示。

图1 模型布置示意图(单位:m)

2 原设计方案试验结果

试验时事故闸门全开,对流态、压力等参数进行了观测,结果简述如下:

图2 工作闸门门槽测压管布置示意图(单位:m)

2.1 水流流态

库水位为设计水位(1 854m)、正常水位(1 856m)和校核水位(1 860.4m)时,闸门全开后,门槽内流态相对较为平稳,但过槽水面流态紊乱,水流紊动剧烈,并冲击门槽的斜坡圆角处。工作闸门在局部开启运行的工况下,门槽内存在强烈的触底掺气立轴漩涡(偶尔有间断),当工作闸门开度为0.8时立轴漩涡有所减弱,工作闸门全开时立轴漩涡则不太明显。

2.2 压力分布

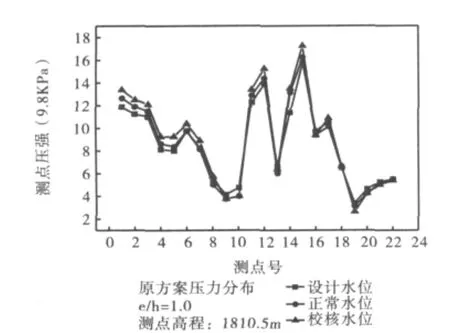

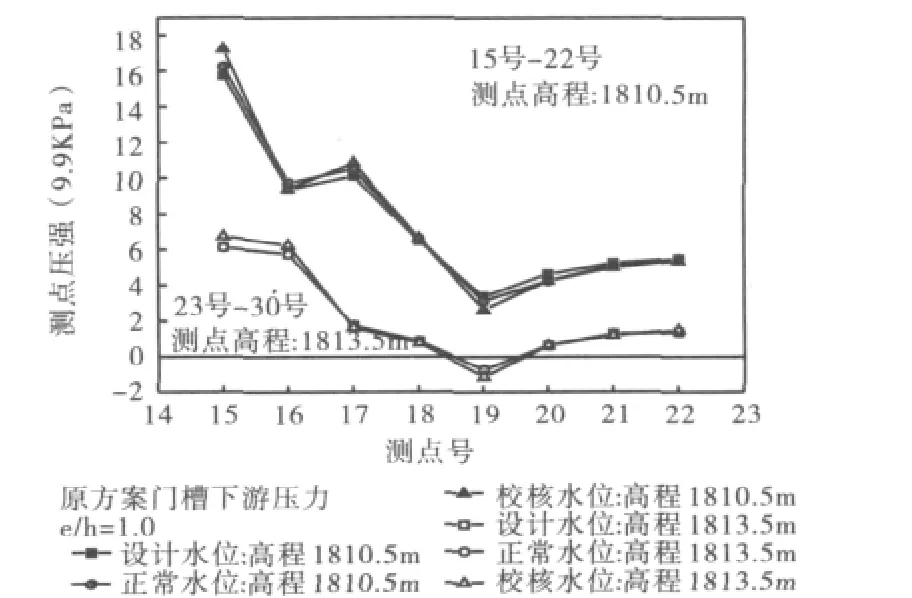

库水位为设计水位至校核水位时,闸门无论是全开还是局开,门槽内均存在负压。闸门局部开启时,最大负压为2.75×9.8 kPa,出现在门槽内,发生在正常水位,闸门开度为0.1时。门槽后斜坡段的最大负压为-1.13×9.8 kPa,发生在校核水位,闸门全开时,因此存在空化的可能性,若考虑脉动的影响,瞬时压力更低,会加剧空化的发生(见图3、图4)。

图3 原方案部分测点(高程为1 810.5 m)压力分布

图4 原方案门槽下游压力分布

2.3 结果分析

鉴于门槽后水流为无压流,本门槽的宽度较大(2.71m),水流冲击门槽后缘是必然的。尽管本门槽体型也符合规范中的合宜宽深比W/D=1.4~2.5(本门槽宽深比W/D=1.93),但因为门后水流为明流,水流流态与有压状态下的门槽有很大的差别,因此按现行规范的指标去衡量显然不合适。

水流空化数的计算公式为:

式中:v1为紧靠门槽上游的断面平均流速(m/s);g为重力加速度,等于9.81m/s2;H1为以水柱表示的紧靠门槽上游的断面平均相对压强;Ha为以水柱表示的大气压强;Hv为以水柱表示的气化压强。当库水位为校核水位,工作闸门全开时,紧靠工作门槽上游水流空化数计算值为0.59(标准门槽的初生空化数为0.4~0.6),按目前的判别标准,此工作门槽处在空化的临界状态。另外,门槽后斜坡段有负压的存在,说明水流过槽后与边壁有分离的趋势,门槽后水流紊动剧烈,前述在时均压力下的水流空化数就达到临界值,而水流强烈的紊动会加剧空化。因此,从各方面来看,此工作门槽体型必须进行优化。优化的措施通常有:在门槽上游设置折流坎或在门槽下游设置后压板。

3 修改方案试验结果及分析

3.1 第一组修改方案试验结果

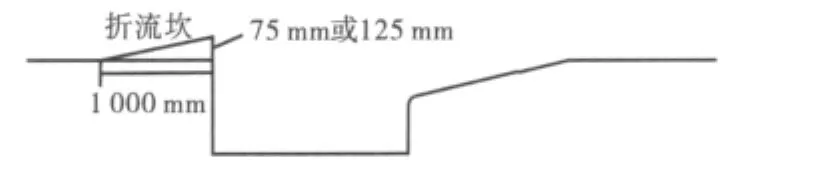

由于此工作闸门主要是全开全闭工作,因此修改方案主要研究工作闸门全开时门槽水流特性。此组修改方案是在门槽上游设置原型长1 000mm、坎高75mm(修改方案1)和坎高125mm(修改方案2)的折流坎。折流坎布置如图5所示。

图5 折流坎布置示意图

库水位为设计水位至校核水位时,修改方案1和修改方案2在工作闸门全开时过槽水流都发生收缩(修改方案2收缩更甚)。折流坎虽对门槽内和后面的压力分布有影响,但流态并未改善。而且折流坎越高,门槽内立轴涡越强烈。从模型中可明显看到折流坎已经将过槽水流导向了斜坡段,未直接冲击门槽下游的圆角处。折流坎虽表面上加剧了槽内掺气立轴涡,两种坎都使压力有所升高,但仍存在一定的负压。

3.2 第二组修改方案试验结果

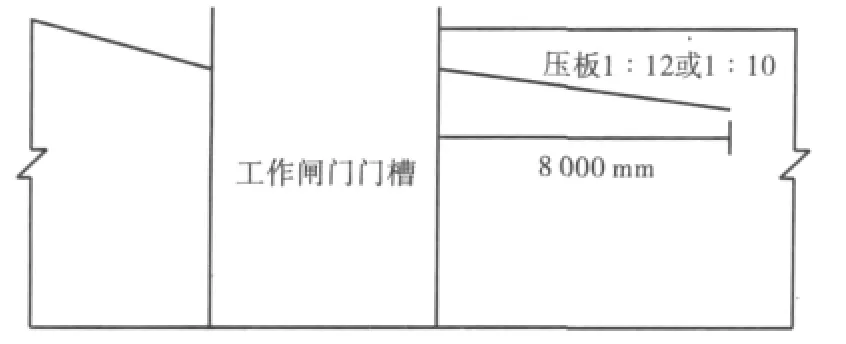

此组修改方案是在门槽下游门眉高度处设置原型长8 000mm,斜率为1∶12(修改方案3)和斜率为1∶10(修改方案4)的压板。压板布置如图6所示。

图6 工作门槽后压板布置示意图

库水位为设计水位至校核水位时,修改方案3和修改方案4在工作闸门全开时门槽已经变成有压状态,过槽水流平稳,修改方案3的门井在门眉以上有3m左右的水深,修改方案4门井水深4m左右。两种压板除了使门槽和板后流态平稳外,更明显的是使负压消失。

3.3 中间试验成果分析及修改方案探讨

对于处在压力段内的事故平板闸门,曾有许多学者进行过折流坎试验(如文献[3]),结果均不能令人满意。本模型试验表明,对于门后为无压明流的平板工作闸门,加折流坎不仅损失流量且没能消除负压,流态更是不能令人满意。加压板方案效果明显优于加折流坎方案,两种压板都使门槽和板后流态平稳,更明显的是使负压消失。但是修改方案3流量较原方案损失约4%,修改方案4流量较原方案损失约6%,而且门井内水面紊动强烈,涌浪高度(最高与最低之差)2m左右,实际上使压板的进流条件不好。由于以上两组修改方案均没有达到令人满意的效果,故必须另寻途径来优化门槽。

根据前人的试验资料总结(如文献[2]),当错距比Δ/W>0.08后,门槽的初生空化数不再随之变化,这是因为错距足够大时,扩散水流的流线将直冲斜坡,初生空化数将受到斜坡控制;在一定范围内,门槽的初生空化数随Δ/X的减小而减小,但当Δ/X小到一定值后[1:(10~12)],斜坡的初生空化数在各种综合因素中已不起主导作用。这些结论比较适合压力段内的事故门槽,而对于本模型中的闸后为明流的工作门槽,便不是太适用。因此通过加大门槽错距和圆角半径,放缓斜坡,希望能起到改善流态、抑制漩涡型空化和分离型空化的作用。

由于模型试验在做多方案比较时往往费时费力且费用较高,近年来随着计算机速度及计算技术的发展,数值模拟的方法逐渐成为工程设计和研究的重要补充手段。根据目前阶段的试验状况,决定先设计几个方案进行数值模拟计算,对计算结果令人满意的方案再进行模型试验。数值模拟计算方案如下:

方案(1):门槽错距加大100mm。

方案(2):门槽错距加大100mm,圆角半径扩大为140mm。

方案(3):门槽错距加大100mm,圆角半径扩大为140mm,斜坡改为1∶20。

方案(4):门槽错距加大100mm,圆角半径扩大为140mm,斜坡改为1∶25。

4 数值模拟计算

4.1 k~ε紊流模型

数值计算采用RNG k~ε双方程湍流模型,RNG k~ε模型源于瞬态N-S方程,采用一种被称为“renormalization group”的数学方法,它和标准k~ε模型很相似,但是比标准k~ε模型的ε方程中多出了一个附加项Rτ;同时,为湍流Prandtl数提供了一个解析公式,而在标准k~ε模型中Prandtl数为常数;RNG k~ε模型还考虑了湍流漩涡和低雷诺数流动粘性,这些特点使得RNG k~ε模型更广泛的应用于粘性湍流计算。

4.2 VOF水~气界面追踪方法

该方法的基本思想是:定义函数αw(x,y,z,t)和αa(x,y,z,t)分别代表计算区域内水和气占计算区域的体积分数。在每个单元中,水和气的体积分数之和为1,即:αw+αa=1。对于某个计算单元而言,存在下面3种情况:αw=1,表示该单元完全被水充满;αw=0,表示该单元完全被气充满;0<αw<1,表示该单元部分是水,部分是气,存在水气交界面。显然,自由表面问题属于第3种情况。水的体积分数αw的梯度可以用来确定自由边界的法线方向。计算出各单元的αw数值及其梯度后,就可以确定各单元中自由边界的近似位置。水的体积分数αw的控制微分方程为:

式中:t为时间,ui和xi分别为速度分量和坐标分量。水气交界面的追踪即通过求解该连续方程来完成。

4.3 边界条件

4.3.1 壁面边界采用壁面函数法,近壁面第一内节点P上的紊动能kp和紊动耗散率εp按以下两式确定。

式中:n为壁面法线方向的局部坐标,np为P点到壁面的法向距离,卡门常数κ=0.41。

4.3.2 入流边界根据上游水位就可以知道入口处的总压,以总压作为入口边界条件,k、ε值按下列两式确定:

式中:u0是入口处的流速,可根据上下游水位差估算得知。

4.3.3 出口边界出口边界采用压力边界条件,认为出口压力为1个标准大气压值。

4.3.4 自由表面采用VOF方法处理。

4.4 数值模拟计算结果

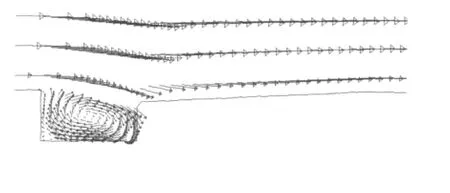

数值模拟计算方案(1)计算结果与原设计方案的试验结果在流态和压力分布上都比较接近,只是负压稍有下降(最大负压为2.5×9.8 kPa)。数值模拟计算方案(2)和数值模拟计算方案(1)的计算结果几乎一致,可见单纯变化圆角半径没有什么作用。数值模拟计算方案(3)和数值模拟计算方案(4)在流态和压力分布上都有令人满意的效果,且两方案的计算结果相差甚少。由于此工作门槽斜坡采用钢板衬砌,斜坡越缓,意味着将耗费更多的钢材,故决定将数值模拟计算方案(3)(门槽错距加大100 mm,圆角半径扩大为140 mm,斜坡改为1∶20)定为模型试验第三组修改方案即修改方案(5)。图7为数值模拟计算方案(3)门槽区流速矢量图。

图7 门槽区流速矢量图

5 第三组修改方案试验结果

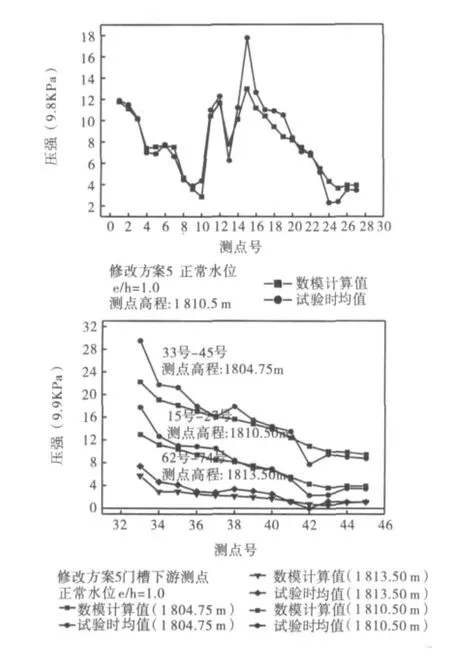

库水位为设计水位至校核水位时,第三组修改方案即修改方案(5)在工作闸门全开时漩涡仅在闸门底缘以下小范围内才有。校核水位时,门井水高约1.0m,浪涌到2.4m,水流过门槽后水面相对底板高度约11.7m,过槽水流平稳。由于斜坡放缓,原有测压管不能完全控制门槽影响水流的范围,故沿原不同高程再布置24个测压管(重新编号后测压管布置如图8所示)。试验结果显示,仅在校核水位时斜坡末端存在(0.03~0.05)×9.8 kPa的负压,脉动为(0.38~0.41)×9.8 kPa,且这几点的高程接近水面,其压力本来就接近于大气压,分析认为由于负压较小,不足以引起空化。与前两组修改方案相比,第三组修改方案即修改方案(5)没有流量的损失,因此综合考虑各方面因素,认为工作门槽采用此种体型比较合适。试验结果与数值模拟计算方案(3)计算结果压力分布如图9所示。

图8 工作闸门门槽测压管布置示意图(单位:m)

图9 修改方案5门槽附近各点计算值与实测值对比图

6 结语

折流坎虽对门槽内和后面的压力分布有影响,但流态并未改善。而且折流坎越高,门槽内立轴涡越强烈。折流坎虽表面上加剧了槽内掺气立轴涡,两种坎都使压力有所升高,但仍存在一定的负压,同时损失了设计者很在乎的流量。对本门槽体型来说,加折流坎效果不好。

加压板方案效果明显优于加折流坎方案,两种压板都使门槽和板后流态平稳,更明显的是使负压消失。但是修改方案(3)流量较原方案损失约4%,修改方案(4)流量较原方案损失约6%,而且门井内水面紊动强烈,涌浪高度(最高与最低之差)2m左右,实际上使压板的进流条件不好。

修改方案(5)内容为:门槽错距加大100mm,圆角半径由原来的70 mm扩大为140 mm,斜坡由原来的1∶12改为1∶20。试验表明在工作闸门全开时漩涡仅在闸门底缘以下小范围内才有,过槽水流平稳。仅在校核水位时斜坡末端存在(0.03~0.05)×9.8 kPa的负压,脉动为(0.38~0.41)×9.8 kPa。分析认为由于负压较小,不足以引起空化。工作门槽采用此种体型比较合适。该方案是通过数值模拟计算后,再经过模型试验检验确定的,充分说明了门槽数值模拟方法可作为工程设计和研究的补充手段。

对于闸后为无压明流的平板工作闸门门槽,其水力特性与处在压力段内的事故闸门门槽相差较大,故不能完全借用后者各项已较成熟的设计技术,而目前关于闸后为无压明流的平板工作闸门门槽的设计技术还不够成熟,希望本试验结果能为同类项目的设计和研究提供一定的参考价值。■

[1]金泰来.高压闸门总体布置[M].北京:科学出版社,1994.

[2]赵进平.冶勒水电站放空洞高水头平面滑动工作闸门的设计[J].水电站设计,2004(6):49-52.

[3]肖兴斌,王业红.高压闸门水力特性试验研究与应用[J].长江职工大学学报,2000(3):1-4.

2011-03-05