箱筒型基础结构在水运工程中应用的检测程序和方法

孙百顺 张勇(交通运输部天津水运工程科学研究所天津300456)

箱筒型基础结构在水运工程中应用的检测程序和方法

孙百顺 张勇(交通运输部天津水运工程科学研究所天津300456)

通过对箱筒型基础结构的特点和作用机理的论述,结合箱筒型基础结构在水运工程中应用的实践,提出箱筒型基础结构的检测程序和方法,对于箱筒型基础结构在水运工程中的应用具有重要指导意义。

箱筒型基础结构水运工程检测

0 引言

箱筒型基础结构由桶形基础发展而来,桶形基础作为一项技术来研究开始于20世纪50年代。桶形基础最初应用于系泊的负压锚桩,在很多系泊系统中得到成功运用。中国高等院校、设计单位等科技人员运用理论分析、数值模拟、物理模型试验等研究手段,利用桶形基础作用机理并吸纳钢筋混凝土大直径圆筒在港口工程中应用的经验,提出箱筒型基础结构。箱筒型基础结构由2~4组钢圆筒经拼装焊接顶板形成整体的钢制箱筒型基础结构,采用陆上加工制作过驳船运或水中浮运的方式运到工程现场,运用抽真空负压下沉的方法沉入海底作为结构基础使用。2003年10月由建设单位和施工单位将箱筒型基础结构在天津港北大防波堤工程东外堤南端的延长线上进行了首次试验,[1]获得了部分工程经验。在首次试验获得成功的基础上于2005年10月又进行了典型施工,证实了箱筒型基础结构在工程中的成功应用。此后,箱筒型基础结构在码头工程、人工岛工程、海底管线防护工程中作为结构基础使用都获得了成功。[2-3]本文结合工程应用实际,对箱筒型基础结构在水运工程中应用的检测程序和方法进行论述。

1 箱筒型基础结构

箱筒型基础结构就是由钢板经焊接形成的多组钢圆筒,再经拼装焊接顶板形成整体,形状如箱筒的钢结构构件。因其多作为结构基础使用,因此称为箱筒型基础结构。钢圆筒是由钢板经拼装卷板焊接形成的大直径钢结构圆筒,多组钢圆筒再经拼装组合焊接顶板形成整体,就成为一组钢箱筒。为保证结构整体的稳定性,一组钢箱筒一般由4个钢圆筒组成。

2 箱筒型基础结构特点及作用机理

2.1 箱筒型基础结构特点

箱筒型基础结构由圆筒组成,无底有盖,即没有底板,只有顶板,且顶板为一整体与各圆筒焊接,将圆筒组成整体结构;相邻圆筒间外侧焊接肋板并与顶板焊接成一体,圆筒与圆筒之间、圆筒与顶板之间都通过焊接相连,形成整体结构。

箱筒型基础结构无底有盖,垂直吊放到水中靠自重下沉至一定深度后达到平衡,即结构物重力等于浮力(筒壁产生的实浮力与筒内气体排开水体产生的气浮力之和)。[4]钢箱筒下水后就形成一个整体封闭结构,每个圆筒内部及圆筒间形成独立的封闭空腔。向封闭空腔内抽气,箱筒内气量减少,气体压强减小,在大气压的作用下箱筒就下沉,水面上筒体高度将减小,箱筒内水面以下筒体的高度将增加,空腔内封闭气体压强将增大,箱筒下沉一定深度后达到新的平衡;向封闭空腔内充气,情况相反。可以利用钢箱筒气浮体这一特点来控制其浮态,保证浮运稳定。

箱筒拖运到施工现场就进行就位下沉,打开箱筒各空腔抽真空阀门,开启真空泵从箱筒内向外抽水和抽气,使箱筒内压力低于箱筒外压力,即相对于箱筒外压力而言箱筒内为负压,箱筒在自重和负压共同作用下就开始下沉。箱筒顶板入水以后,受到水头压力,增加其下沉作用力。由于抽真空负压的存在,箱筒内土体孔隙水在负压作用下自下向上流,使箱筒内土体受到向上的渗透力,减少了筒端阻力和筒壁侧摩阻力,负压同时增大了下沉作用力使箱筒下沉比仅靠压载变得容易。由于箱筒在工程中作为基础使用,其上部有上部结构,所以在施工中可以安放上部结构作为压载来增加其下沉作用力,即用抽真空负压和压载相结合的方法使钢箱筒下沉到位。

2.2 箱筒型基础结构作用机理

箱筒结构下沉完成后,箱筒内土体固结与箱筒共同作用起到稳定的结构基础作用。箱筒顶板与土体有较大的接触面,且箱筒侧壁与土体相互作用产生侧摩阻力,使箱筒能承受很大的竖向荷载。箱筒圆筒间外侧焊接肋板使箱筒成为整体结构,圆筒内侧和外侧也分别焊有加强肋板,筒间肋板提高了箱筒的抗屈能力,同时,箱筒内土体由于抽真空孔隙水减少加速固结,和箱筒外土体共同作用具有较大的抗倾作用。同时,由于箱筒下沉抽真空形成负压还可以抵抗海水的上浮力作用,提高箱筒的抗拔力。

3 箱筒型基础结构的应用过程

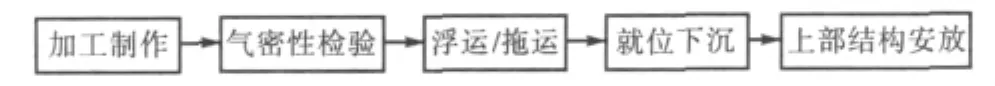

箱筒型基础结构在工程中应用需要经过加工制作、气密性检验、浮运/托运、就位下沉、上部结构安放等过程。

4 箱筒型基础结构检测程序和方法

箱筒型基础结构加工制作及应用过程需要进行原材料(包括钢板、焊材、涂装材料)检测、焊接检测、结构尺寸检测、除锈检测、涂装检测、气密性检测、抽气系统检测、浮运系统检测、就位位置检测等过程,分别采用相应的检测方法。

4.1 原材料检测

箱筒型基础结构是由钢板焊接而成的钢结构,箱筒型基础结构原材料检测包括钢材检测、焊接材料检测和涂装材料检测。

4.1.1 钢材检测钢材的品种、规格、性能应符合现行国家产品标准和设计要求。检查数量为全数检查;检查方法为检查质量合格证明文件及检测报告。

钢板厚度及允许偏差应符合产品标准要求。检查数量为每一品种、规格的钢板抽查5处;检验方法为用游标卡尺量测或超声波测厚仪测试。

型钢的规格尺寸及允许偏差符合其产品标准的要求。检查数量为每一品种、规格的型钢抽查5处;检验方法为用钢尺和游标卡尺量测。

钢材的表面外观质量应符合国家现行有关标准的规定,当钢材的表面有锈蚀、麻点或划痕等缺陷时,其深度不得大于该钢材厚度负允许偏差值的1/2;钢材表面的锈蚀等级应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB 8923[5]规定的C级及C级以上;钢材端边或端口处不应有分层、夹渣等缺陷。

钢材的力学性能检验主要为屈服点、抗拉强度、伸长率、冷弯等项目。检验数量为屈服点、抗拉强度、伸长率、冷弯检验项目取样每批1个;取样方法为在钢板宽度1/4处切取拉伸、弯曲试件;检验方法为抽取同批的钢材加工成试件,进行钢材力学性能试验,按照《金属拉伸实验方法》GB 228[6]和《金属弯曲试验方法》GB 232[7]执行。当被检验钢材的屈服点或抗拉强度不满足要求时,应补充取样进行拉伸试验。补充试验应将同类构件同一规格的钢材划分为一批,每批抽样3个。

4.1.2 焊接材料检测焊接材料的品种、规格、性能应符合国家产品标准和设计要求。检查数量为全数检查。检验方法为检查焊接材料的质量合格证明文件及检验报告。

焊条外观不应有药皮脱落、焊芯生锈等缺陷,焊剂不应受潮结块。检查数量为按量抽查1%,且不应少于10包;检验方法为观察检查。

4.1.3 涂装材料检测钢结构防腐涂料、稀释剂和固化剂等材料的品种、规格、性能等应符合现行国家产品标准和设计要求。防腐涂料的型号、名称、颜色及有效期应与其质量证明文件相符。开启后不应存在结皮、结块、凝胶等现象。检查数量为全数检查;检验方法为检查产品的质量合格证明文件、中文标志及检验报告。

4.2 焊接检测

碳素结构钢应在焊缝冷却到环境温度、低合金结构钢应在完成焊接24 h以后,进行焊缝探伤检验。

设计要求全焊透的一、二级焊缝应采用超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷做出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合现行国家标准规定。

焊缝表面不得有裂纹、焊瘤等缺陷。一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。检查数量为每批同类构件抽查10%,且不应少于3件;被抽查的构件中,每一类型焊缝按条数抽查5%,且不少于1条;每条检查1处,总抽查数不应少于10处。检验方法为观察检查或使用放大镜、焊缝量规和钢尺检查,当存在疑义时,采用渗透或瓷粉探伤检查。

4.3 尺寸检测

钢构件加工尺寸偏差应符合《钢结构工程施工质量验收规范》GB 50205[8]规定。检查数量为每个构件检查;检查方法为用钢尺量测;检查内容包括钢圆筒直径、高度,顶板长度、宽度及对角线长度。每个尺寸在构件3个部位量测,取3处测试值的平均值作为该尺寸的代表值。

4.4 除锈检测

钢材表面不应有焊渣、焊疤、灰尘、油污、水和毛刺。检查数量为按构件数抽查10%,且同类构件不应少于3件。检查方法为用铲刀检查和用现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB 8923[5]规定的图片对照观察检查。

4.5 防腐涂料涂装检查

钢结构防腐涂料涂装遍数、涂层厚度均应符合设计要求。检查数量为按构件数抽查10%,且同类构件不应少于3件。检验方法为用干漆膜测厚仪检查。每个构件检测5处,每处的数值为3个相距50mm测点涂层干漆膜厚度的平均值。

构件表面不应误涂、漏涂,涂层不应脱皮和返锈等。涂层应均匀、无明显皱皮、流坠、针眼和气泡等。检查数量为全数检查;检验方法为观察检查。

钢结构处在有腐蚀介质环境或外露且设计有要求时,应进行涂层附着力测试,在检测处范围内,当涂层完整程度达到70%以上时,涂层附着力达到合格质量标准的要求。检查数量为按构件数抽查1%,且不应少于3件,每件测3处。检验方法为按照现行国家标准GB/T 1720《漆膜附着力测定法》[9]执行。

4.6 气密性检测

箱筒型基础结构是利用抽真空负压下沉到设计标高作为结构基础使用,抽真空负压下沉的成功关键是保证钢箱筒结构的气密性。若气密性不好出现漏气现象,钢箱筒浮运就不能保证安全,浮运到现场也无法下沉到位,只能进行补焊。在施工水域现场进行补焊存在较大的施工风险和安全风险,因此,箱筒型基础结构在浮运前必须进行气密性检测。

气密性检测过程:钢箱筒起吊下水后靠自重下沉,由于钢箱筒有顶板,形成密封空腔,在浮力作用下,钢箱筒就浮在水面。若钢箱筒气密性完好,在不进行抽气或充气的情况下,钢箱筒平稳地浮在水面,吃水深度不变。若钢箱筒发生倾覆,且吃水深度变大,说明钢箱筒存在漏气现象,应查找漏气之处并进行检测重新焊接。为了更好的进行气密性检测,打开抽气阀门通过抽气管道从钢箱筒封闭空腔内抽出空气,达到施工中抽真空的真空度,检验钢箱筒的气密性。若气密性完好,则可以进行托运;若存在漏气现象,应找出漏气之处,将钢箱筒起吊到陆地重新进行焊接,经X射线检验符合规范要求后重新进行气密性检测,气密性检验需要24 h,即保证24 h气密性完好。气密性检测合格后进行托运的准备。

气密性检测方法为吊放下水抽气检测;检测数量为每个箱筒都检测。

4.7 抽气系统检测

钢箱筒抽气系统包括抽气管道、抽气阀门和抽气泵,抽气管道的检查主要是焊接检查,保证焊接质量完好,在抽真空中密封性完好。抽气阀门检测主要检测阀门启闭性能,即开启关闭性能的完好性;抽气泵的检测主要为抽气泵功能检测,即抽气达到的功能效果。

检测方法为打开抽气阀门和抽气泵进行检测;检测数量为每件都检测。

4.8 托运设施检测

托运设施包括托运船舶、托缆、系筒缆绳。托运船舶需符合海事局关于船舶航行要求的条件,托缆满足托缆拉力的要求,系筒缆绳满足拉力要求。

检测方法为检查船舶营运证、缆绳拉力;检测数量为逐项检测。

4.9 箱筒型基础结构就位位置检测

箱筒型基础结构位置检测包括平面位置和垂直度检测。平面位置检测主要是中心点和轴线位置检测,检测方法为采用GPS或全站仪进行,通过对箱筒型基础结构中心点和轴线两端点坐标进行测量来控制。根据《港口工程质量检验评定标准》(JTJ 221-1998)[10]局部修订规定,中心点允许偏差50mm。垂直度检测采用经纬仪或全站仪进行,主要在结构下沉过程中进行控制,其允许偏差为1/250。相邻箱筒齿槽错牙允许偏差30mm,筒顶高差允许偏差30mm,接缝宽度允许偏差30mm。

检测数量为逐件进行检测。

5 结语

本文结合箱筒型基础结构在水运工程中应用的实践,对箱筒型基础结构的作用机理和应用过程进行了论述,提出了箱筒型基础结构的检测程序和方法,对箱筒型基础结构在工程中应用具有指导和借鉴意义。■

[1]彭增亮.箱筒型基础结构气浮托航的稳性计算[J].中国港湾建设,2007(1):15-19.

[2]孙百顺,田双珠,张勇,等.箱筒型基础在人工岛工程中的应用[J].水运工程,2007(1):80-83.

[3]王朝辉.箱筒型基础结构在海底管线防护中的应用[J].水运工程,2007(2):93-96.

[4]别社安,徐元锡,祝业浩,等.大圆筒结构的充气浮运方法[J].港工技术,2001(2):21-24.

[5]GB 8923,涂装前钢材表面锈蚀等级和除锈等级[S].

[6]GB 228,金属拉伸实验方法[S].

[7]GB 232,金属弯曲试验方法[S].

[8]GB 50205,钢结构工程施工质量验收规范[S].

[9]GB/T 1720,漆膜附着力测定法[S].

[10]JTJ 221-1998,《港口工程质量检验评定标准》局部修订[S].

2011-03-09