回收舱垂挂吊索钢丝绳的研制

张家琦马 逵 赵良松

(1贵州钢绳股份有限公司,贵州 563000)

(2北京空间机电研究所,北京 100076)

1 引言

某型号回收舱在轨道上经调姿制动后再入地球大气层,经气动加热烧蚀后,在约12km高度上,回收舱降落伞系统开始工作,在约5km高度时,主伞将预埋在回收舱防热环内的垂挂吊索拉出,回收舱由单点吊挂的姿态转换为双点吊挂,为回收舱最后的着陆缓冲作准备。在距地面约2m时,反推发动机工作,回收舱以约3m/s速度着陆。

在上述工作流程中,垂挂吊索有部分露出回收舱外,垂挂转换时,垂挂吊索首先要将防热环拉掉,然后承受一较大冲击载荷。由于垂挂吊索有部分露出在返回舱外且使用过程有摩擦,因此承力的部件应采用能耐受高温和摩擦的钢丝绳;因使用中钢丝绳会和织物接触且吊索有压制工艺,碳钢的防锈要求不能满足使用环境,需要采用不锈钢钢丝绳;同时受垂挂吊索安装空间限制,垂挂吊索结构件的尺寸很小,要求垂挂吊索用钢丝绳必须有很高的强度和足够的韧性、塑性。

分析回收舱的故障模式,垂挂吊索属于单点故障产品,如果在垂挂转换时,垂挂吊索断裂,无法转入备份系统,回收舱会以单点吊挂的姿态下降,当反推发动机工作后,不仅不能起到缓冲减速的作用,反而有可能增加回收舱着陆速度,增大损伤,因此回收舱垂挂吊索钢丝绳的研制具有重要意义。

2 吊索钢丝绳设计要求及分析

根据吊索钢丝绳的使用环境,对吊索钢丝绳提出了设计要求,具体如下:1)原材料采用不锈钢;2)吊索钢丝绳表面应光亮,无氧化斑点;3)确定了吊索钢丝绳公称直径,公差为负公差;4)和垂挂吊索中的滑轮配合进行双根拉断试验,破断拉力不小于某值;5)吊索钢丝绳强度(最小破断拉力/最大公称截面积)不小于1 094.4MPa。

为把握钢丝绳研制过程中的重点及难点问题,在研制开始前,对上述设计要求进行了分析。首先,对于高强度钢丝绳而言,国内外一般采用碳钢作为原材料,而不是不锈钢,原因是不锈钢含碳量低,强度也低,采用不锈钢有难度。其次,吊索钢丝绳表面为常规要求,但若在研制过程中涉及热处理工艺,则需要考虑吊索钢丝绳高温时的保护。第三,直径采用负公差,虽然和通用要求不一样(通用要求一般是正公差),但比较容易实现。第四,和垂挂吊索滑轮配合进行双拉试验是对钢丝绳的特殊要求,吊索钢丝绳的弯曲半径很小,轮绳比为5.27∶1,而标准 CB/T153-1995[1]和标准 JB/T9005.2-1999[2]中规定最小轮绳比分别为 12.7∶1 和 15.75∶1,5.27∶1远小于上述标准规定,因此会导致吊索钢丝绳的破断拉力损失增大,安全裕度降低,如何减小强度损失成为吊索钢丝绳设计时应重点考虑的问题。第五,吊索钢丝绳强度要求不小于1 094.4MPa,而GB/T9944-2002[3]中6×19S+IWS结构吊索钢丝绳的强度最大为788.7MPa,怎样提高吊索钢丝绳强度,也是吊索钢丝绳设计时须重点考虑的问题。

3 吊索钢丝绳的结构设计与分析

3.1 结构设计影响因素

吊索钢丝绳是由一定数量的细钢丝捻成股,再由股围绕绳芯捻成绳。所以吊索钢丝绳的结构设计主要是吊索钢丝绳中钢丝绳股的数目、捻向、捻距以及绳股内的钢丝数目、直径大小及排列方式等参数的优化。这些参数直接影响吊索钢丝绳的性能和使用寿命。

在进行吊索钢丝绳的结构设计时,应充分考虑以下3点:

1)优先选择线接触结构的钢丝绳,因为线接触结构的钢丝绳与点接触结构的钢丝绳相比,破断拉力可以提高10%以上。在线接触结构的钢丝绳中,首选充满率更高的结构形式的钢丝绳。这种结构的钢丝绳不仅在股内各层丝之间呈线接触状态,各股之间也呈线接触状态,对提高钢丝绳的有效金属面积更加有利。采用这种结构设计的最终目的是通过尽可能地增加钢丝绳有效金属面积来提高钢丝绳破断拉力。

2)在满足吊索钢丝绳抗拉强度要求的同时,还应充分考虑吊索钢丝绳的韧性、塑性;

3)为适应双拉破断拉力试验时钢丝绳弯曲半径过小(即轮绳比过小)的要求,考虑选择多丝的结构类型,从而降低吊索钢丝绳实际受力时的破断拉力损失。

3.2 结构设计方案

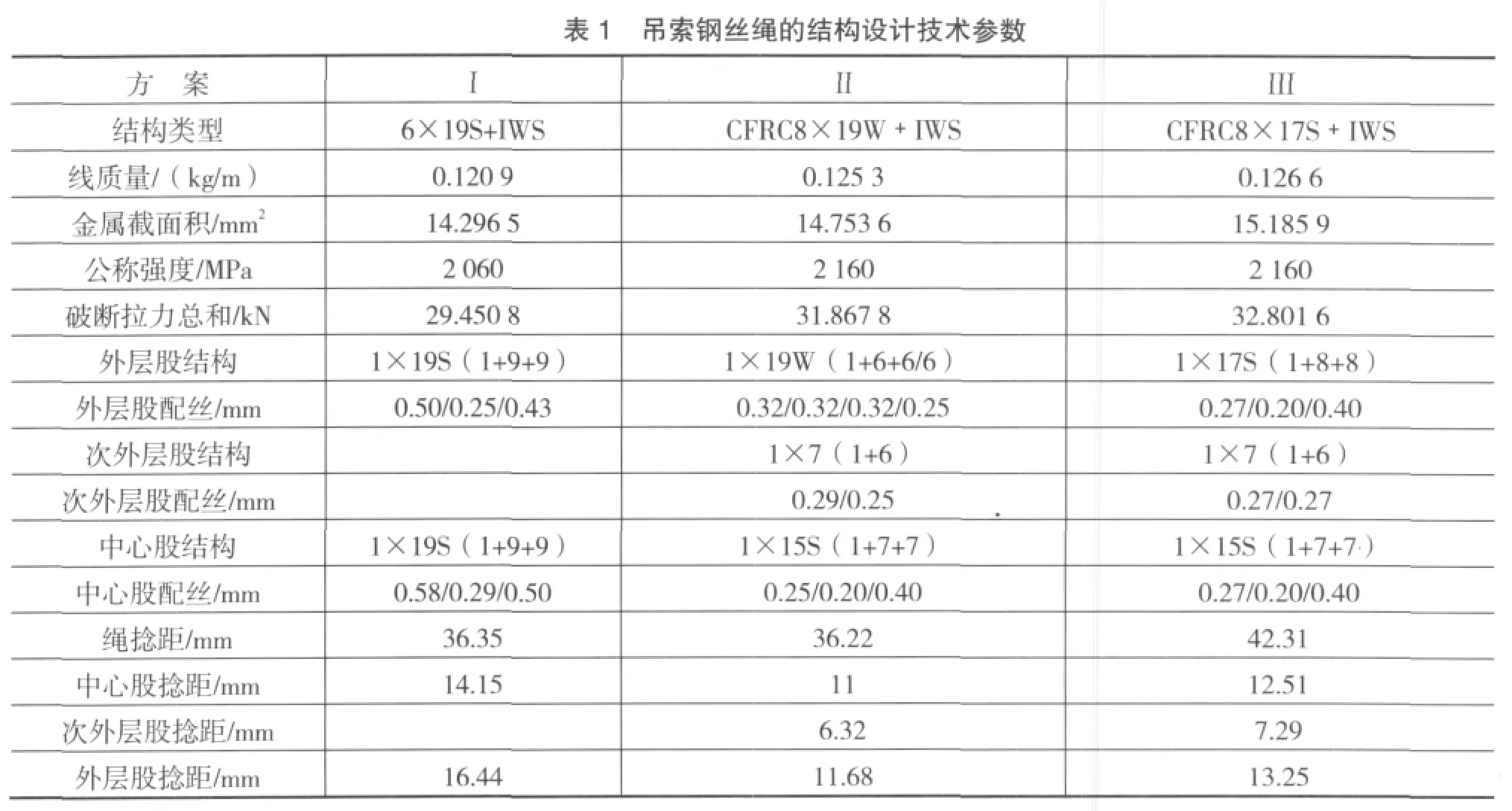

根据吊索钢丝绳的技术要求,共设计了3种结构类型方案,不同方案吊索钢丝绳结构如图1所示,相关技术参数见表1。

图1 3种方案的吊索钢丝绳结构示意图

?

3.3 方案对比

分析表1中的数据,不难发现在3种吊索钢丝绳结构设计方案中,方案Ⅱ和Ⅲ比方案Ⅰ的有效金属面积分别增加了3.20%和6.22%。由于吊索钢丝绳金属面积的增加和钢丝抗拉强度的调整,方案II和方案III比方案Ⅰ破断拉力总和分别增加了8.21%和11.38%。由于结构设计过程中采用了精细化的配丝原则,方案Ⅲ的有效金属面积比方案Ⅱ增加了2.93%,其破断拉力总和也相应增加了2.93%。所以,初步比较后,选择CFRC结构形式的钢丝绳。

根据吊索的具体使用状况,要求选用外层钢丝较粗的结构,经比较最终确定为方案Ⅲ的CFRC8×17S﹢IWS结构,因为与CFRC8×19W﹢IWS型结构的钢丝绳相比,前者的外层钢丝是后者的1.25~1.6倍,在吊索钢丝绳使用中拉掉防热环的时刻,吊索钢丝绳会和防热环摩擦,在这种情况下,前者的性能将明显优于后者。

4 吊索钢丝绳的生产工艺研究

4.1 钢丝抗拉强度的确定

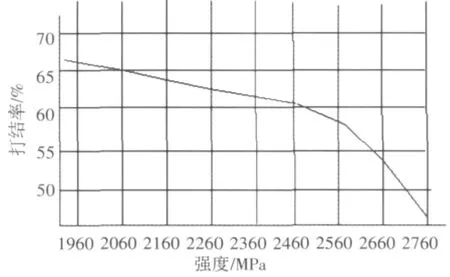

一般来说,钢丝抗拉强度越高,钢丝的韧性、塑性越差。对于直径小于0.4mm的钢丝,通常采用打结率这一指标来表征其韧、塑性。打结率定义为钢丝打结拉断力与钢丝不打结拉断力之比,打结率越高,表明钢丝的韧性、塑性越好,反之亦然[4]。

2.1 DC细胞免疫表型及形态 诱导第3、5、8天时DC细胞CD1a、CD80、CD83、CD86及HLA-DR免疫表型表达逐渐递增,到第8天时达到高峰,差异有统计学意义(P<0.05),见表1。经Gm-CSF、IL-4诱导成熟后,Giemsa染色可见胞核靠近胞膜,细胞表面有树突状突起,胞质内空泡增多,细胞呈现出典型的DC形态特征,见图1(封二),结合流式免疫表型分析,证明成功诱导了DC细胞。

取强度为1 900MPa~2 760MPa的不锈钢丝,实测其打结率,强度与打结率的关系如图2所示。

图2 钢丝的强度与打结率的关系

从图2中可以看出,当强度大于2 490MPa时,钢丝的打结率低于60%。研究中,确定其公称抗拉强度为2 160MPa,实际控制的强度在公称值负偏差50MPa、正偏差300MPa的范围内。这样既能满足钢丝的强度要求,又确保打结率不低于60%,从而兼顾了钢丝韧性、塑性要求。

4.2 钢丝绳张力控制

在表1中,方案Ⅲ理论计算的总破断拉力为32.801 6kN,但是,由于在合股、成绳的过程中,会导致各丝、各股张力不一致,吊索钢丝绳破断拉力达不到这一理论计算值,为尽量提高吊索钢丝绳最小破断拉力,工艺设计时需要精心调整各丝、各股的张力,使之张力尽可能一致。该结构吊索钢丝绳属于多层结构,外层股的张力控制与中心股相同,而次外层股的张力为外层股的55%~60%。同时,要精心调整相关的变形工装卡具,以减轻对吊索钢丝绳的损伤。

4.3 不锈钢的沉淀硬化

增加张力控制后,吊索钢丝绳破断拉力虽比不进行张力控制有所提高,但仍不满足设计要求1 094.4MPa,必须采取其它措施进一步提高强度。

马氏体-奥氏体不锈钢在常温下得到的是不稳定的奥氏体组织,通过不同的途径(即通过时效进行沉淀强化处理后),可以使不稳定的奥氏体组织转变为低碳马氏体组织,从而具有较高的抗拉强度、良好的韧性和塑性,以及良好的综合机械性能。沉淀硬化不锈钢是铁-铬-镍合金,为了提高强度和韧性,需在时效处理过程中形成沉淀相。沉淀硬化不锈钢的基体组织可以是马氏体或者是奥氏体,这主要取决于钢的成分和处理过程[5-7]。经时效处理的不锈钢作为超高强度的材料已经在核工业、航空和航天工业中得到比较广泛的应用。

据此,笔者认为有必要在吊索钢丝绳的生产工艺中利用不锈钢的沉淀强化效应,即在成绳后对吊索钢丝绳采用沉淀强化处理。分别调整处理时间和处理温度这两个影响时效处理的最主要参数进行不锈钢的沉淀硬化试验。

(1)处理时间对强度的影响

图3 处理时间—破断拉力之间的关系

(2)处理温度对强度的影响

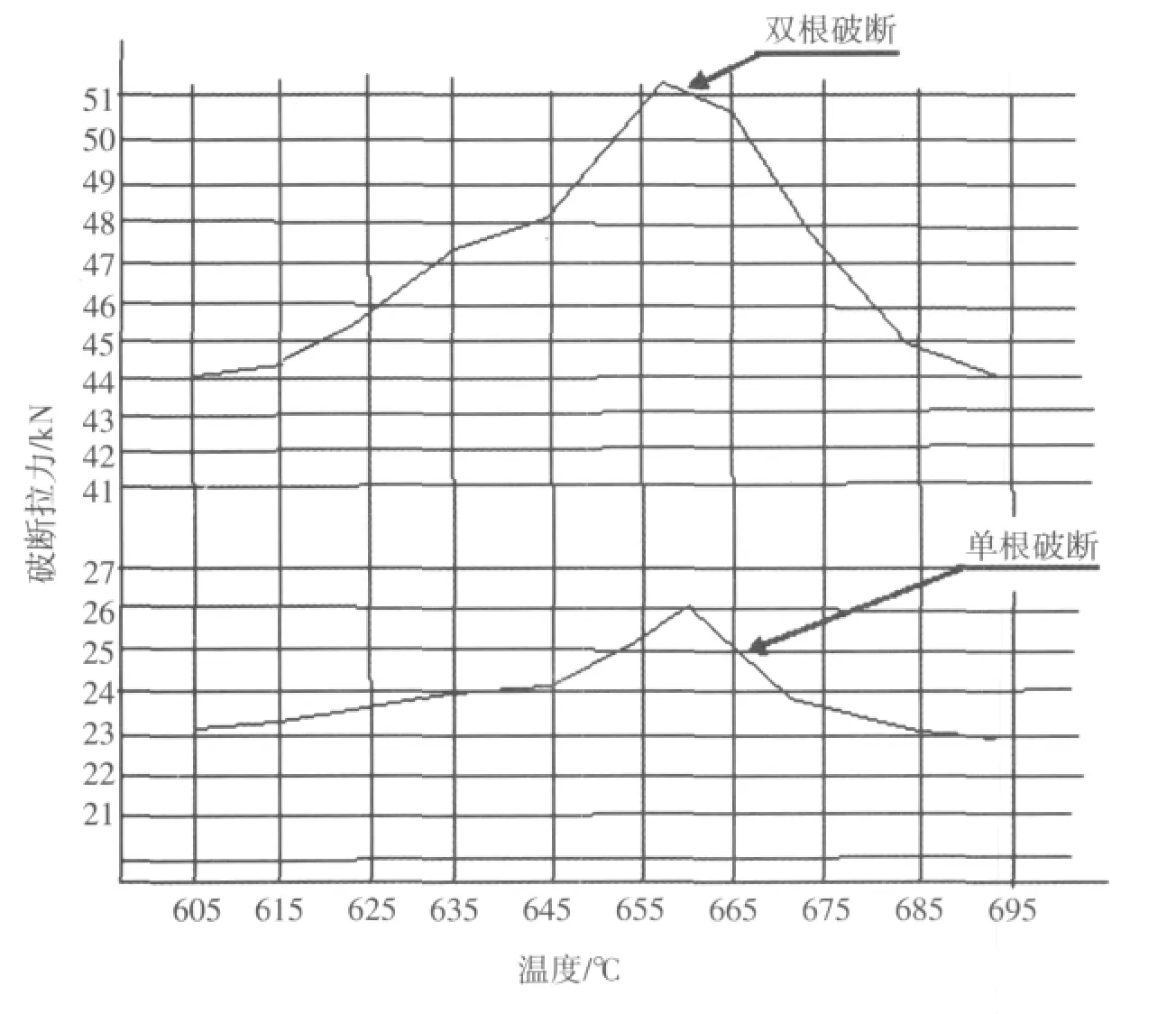

在上述确定的处理时间下,调整处理温度来摸索最佳范围,试验温度范围为605℃~695℃,样件进行单拉、双拉试验,单拉指常规的单根钢丝绳测量破断拉力,双拉是钢丝绳绕过一垂挂吊索滑轮后双根测量破断拉力,试验结果见图4。

图4 处理温度—破断拉力之间的关系

从图4可以看出,在处理时间为180s时,钢丝绳的最佳处理温度为655℃~665℃。在此条件下,钢丝绳的破断拉力较不采用沉淀强化处理时提高30.65%~34.52%,完全可以满足吊索钢丝绳技术要求。

4.4 保护气体的选择

综合考虑吊索钢丝绳使用时具体工况和储存情况,排除了采用氨分解方法产生的氮气作为保护气体的方案,优先选择惰性气体氩气作为时效处理沉淀强化时的保护气体。

4.5 样品的测试结果

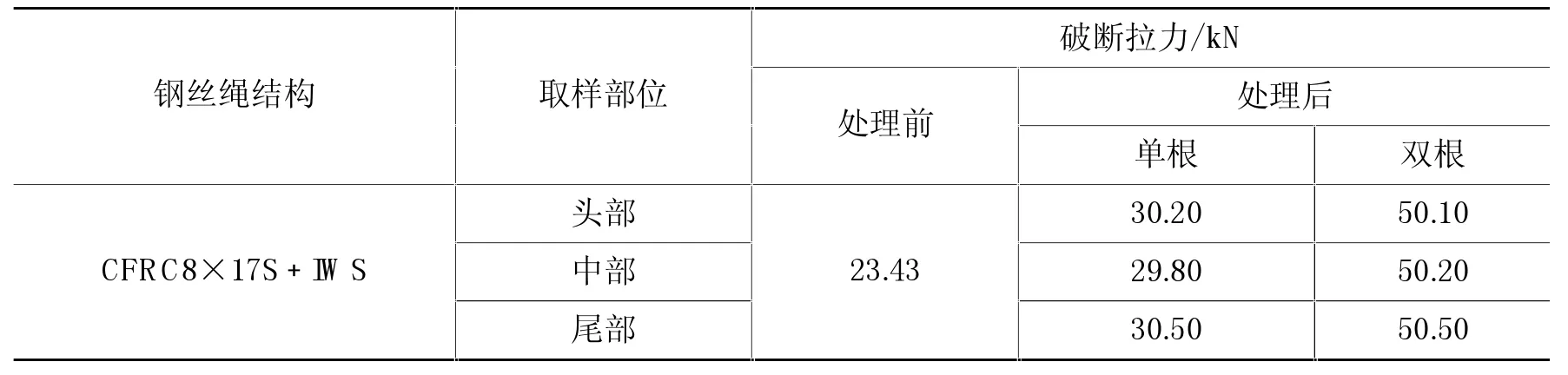

为验证理论设计的正确性,共进行了3次实验室试制,这3次的试制,确定和验证了钢丝绳的结构和生产工艺参数,同时也为设计一条集捻绳、表面处理、烘干、时效处理、卷取为一体的连续生产线确定了必须的生产工艺参数。试制产品的测试结果见表2。

表2 试制产品的测试结果

对钢丝绳的整绳破断拉力试验的试样进行仔细观察,发现钢丝绳的破断部位在试验的有效范围内,单根破断拉力的钢丝断口大多数有颈缩现象。双根破断拉力的钢丝有30%左右的钢丝出现了45°无颈缩断口现象。对45°无颈缩断口现象进行分析后,认为是由于进行双根钢丝绳拉伸时所经过的滑轮直径太小(轮绳比5.27∶1)所致,在正常情况下CFRC型结构的钢丝绳其轮绳比需达到15以上,但双拉试验中滑轮直径太小,导致轮顶端的钢丝挤压受剪断裂,而不是拉断。

根据最后两次试制的结果,吊索钢丝绳的设计要求全都满足,验证新的连续生产线是成功的。在此生产线上,可以锁定最佳的生产工艺范围为:时效沉淀强化处理温度655℃~665℃;时效沉淀强化处理时间180s。在此条件下,产品能够满足吊索钢丝绳规定的技术要求。

5 结束语

文章通过对回收舱用吊索钢丝绳的特殊使用条件进行深入分析,研究了吊索钢丝绳的结构设计方案以及生产工艺条件,最后通过试验验证了理论设计的正确性,为以后的批量化生产提供了充分的依据。以下几点有重要工程价值:

1)为满足钢丝绳韧性、塑性要求,给出了钢丝强度强度范围;

2)在合股、捻绳中控制丝、股张力,使之张力一致,给出了张力控制比例关系;

3)在成绳后对吊索钢丝绳采用沉淀强化处理,并给出优化后的热处理参数。

通过本文方法,可以生产出满足使用要求的吊索钢丝绳,但是生产效率较低,成本较高,有待进一步研究,提高生产效率,降低成本,以便该成果得到广泛应用。

[1]江南造船厂.钢索滑轮[S].中国船舶工业总公司,1995.

[2]大连大起集团有限责任公司.起重机用铸造滑轮直径的选用系列与匹配[S].国家机械工业局,1999.

[3]郑州三合不锈钢制品有限公司.不锈钢丝绳[S].中华人民共和国国家质量监督检验检疫总局,2002.

[4]吴涛,余新泉,吉年峰,等.不锈钢微丝的制备及组织和性能研究[J].机械工程材料,2003,27(11)22-25.

[5]黄文克,孔凡亚.冷拔高强不锈钢丝显微组织与力学性能[J].金属学报,2009,45(3):275-279.

[6]吴涛,余新泉,周业展.热处理工艺对 316L 不锈钢微丝组织和性能的影响[J].金属热处理,2004,29(7):53-55.

[7]付大文.马氏体-奥氏体沉淀强化型不锈钢0Cr16Ni6的性能试验研究[J].机械制造与研究,2006,35(4)70-72.