“神舟八号”飞船主伞的改进设计与试验

李 健 唐明章

(北京空间机电研究所,北京100076)

1 引言

“神舟号”飞船主伞从1993年开始研制,经过持续改进,可靠性不断增长,已经成功完成“神舟五号”至“神舟七号”三艘载人飞船的回收任务。但是在长期使用中发现,主伞经常出现少量的局部破损,虽然破损面积不到主伞面积的1%,并不影响主伞的功能和性能,但从载人航天对可靠性的高要求考虑,还是对“神舟八号”主伞进行了局部的改进设计。改进的目的是减少主伞的局部破损,提高主伞的可靠性。改进的主要措施是增加了伞衣保护布和牵顶伞。改进后的主伞经过了数十次的地面试验和空投试验的验证,主伞破损比改进前减少了约70%,达到了改进目的。

本文介绍“神舟八号”飞船主伞改进的设计与试验工作。

“神舟号”飞船主伞的功能是,在飞船正常返回、应急返回、逃逸救生等多种情况下,在减速伞将主伞从主伞舱中拉出后,利用气动阻力,稳定返回舱的姿态,降低返回舱的下降速度,为着陆反推装置对返回舱进一步减速创造必要条件。

“神舟号”飞船主伞伞型是环帆伞。环帆伞的结构特点是由很多伞衣片拼接而成,每片伞衣的形状像一个独立的风帆,伞衣片与伞衣片之间形成梯形或月牙形的缝隙。环帆伞的性能特点是充气性能好,开伞动载小,阻力系数大,稳定性好,抗损伤能力强。因为环帆伞有这些优秀性能,所以广泛用作航天器的回收主伞。

“神舟号”飞船主伞的名义面积为1 200m2,是目前国内面积最大的单体降落伞。主伞的结构示意图见图1所示。

图1 主伞结构示意图

2 主伞的改进设计

2.1 改进的原因

“神舟号”飞船主伞从1993年开始研制,经过了大量的地面试验和空投试验验证,并历经多次改进,技术状态逐渐固化,可靠性逐步增长,已经成功完成“神舟五号”至“神舟七号”三艘载人飞船的回收任务。

虽然“神舟号”飞船主伞已经相当成熟,但是在使用中经常会发现伞衣有一些局部破损,表现为少量伞衣有摩擦熔烫痕迹,小洞,甚至个别伞衣撕裂,损伤面积小于伞衣总面积的1%。图2和图3所示为典型的伞衣破损型式。

图2 熔洞、烫痕

图3 伞衣幅撕裂

虽然主伞的局部破损不影响主伞的功能和性能,但考虑到载人航天对可靠性的高要求,有必要进行改进。

2.2 改进方案

“神舟八号”主伞改进的目的是减少主伞的局部破损,提高主伞的可靠性。

改进的原则是,在达到改进目的的前提下,尽量少增加质量,尽量少改变“神舟七号”主伞的技术状态,不改变主伞与其它产品的接口关系,不改变伞包的形状。

经过反复分析论证,判定主伞伞衣局部破损产生的原因是:在开伞过程(拉直和充气过程)中,伞衣摩擦和抽打造成了伞衣的初始损伤,然后在充气气流的作用下,受伤的部位进一步破坏。

伞衣在伞包中包装时采用了压力包装,包装密度约为0.5kg/m3,大致与松木的密度相当。主伞伞绳和伞衣顺序从伞包中拉出成直线的过程叫做拉直过程。伞衣拉直过程的末段,伞衣与伞包之间的相对速度大约是70m/s。伞衣材料为锦纶,熔点为220℃~260℃。从包装非常紧密的伞包中高速拉出伞衣,伞衣与伞衣之间因摩擦生热,引起了材料局部熔烫损伤。

伞衣拉直之后,第一股空气团开始从伞衣底部给伞衣充气,并迅速的向伞顶推进,在空气团推进过程中,伞衣顶部会在周围气流的作用下迅速甩动,严重的情况会形成鱼钩的样子,自己抽打自己,这种抽打很容易造成伞衣的损伤。

为了减少伞衣的摩擦损伤,可以采用两种方法。一种方法是从提高伞衣自身的耐摩擦损伤的角度着手,更换伞衣材料,或者在现有材料上涂覆新型防灼剂。采用这种方法,对主伞的技术状态改动较大,主伞质量增加较多,以往各项试验的可靠性数据难以继续使用,需要重新进行大量的验证试验,技术风险较大。第二种方法是从防止伞衣材料之间摩擦的角度着手,采取的措施是在伞衣外包裹一块保护布。这块保护布缝在伞衣某根径向带上。在包伞时,用这块布将折叠好的伞衣裹起来,然后用缝线将保护布边缘缝在一起,形成一个圆筒的样子。这样,在包伞时,上下部的伞衣被保护布隔离,不能直接接触。在伞衣拉出伞包的过程中,理论上只有保护布自身在高速摩擦,避免了伞衣之间的直接摩擦。在伞衣充气过程中,保护布边缘的缝线崩断,不影响伞衣正常充气。因为伞衣保护布有依靠自身摩擦避免伞衣摩擦的工作特点,所以它又叫牺牲片。采用伞衣保护布的方法,对主伞的改动很小,质量增加不多,以往的可靠性试验数据可以继续使用,仅需做少量的验证试验,技术风险小,所以经分析比较后,决定采用第二种方法,即在伞衣外包裹伞衣保护布。

为了抑制伞衣顶部的抽打,可以给伞顶施加一个牵引力,限制伞顶运动,使伞顶不能抽打到下部的伞衣。牵引力的提供可以采用两种方法。一种方法是采用撕裂带,撕裂带是两根缝制在一起的带子,其中一根带子与伞包相连,一根带子与伞顶相连。在主伞初始充气阶段,受到分离的伞包与伞衣的力的作用,撕裂带间缝合部的缝线依次拉断,在伞衣顶部维持了一定的牵引力。这种方法结构简单,但质量增加较多[1]。第二种方法是在主伞顶连接一顶牵顶伞,依靠牵顶伞的气动阻力,给主伞顶提供一定的牵引力。这种方法结构略复杂,但质量增加较少。这两种方法都不需要对主伞进行改动。经综合分析论证,决定采用牵顶伞方案。

2.2.1 伞衣保护布设计

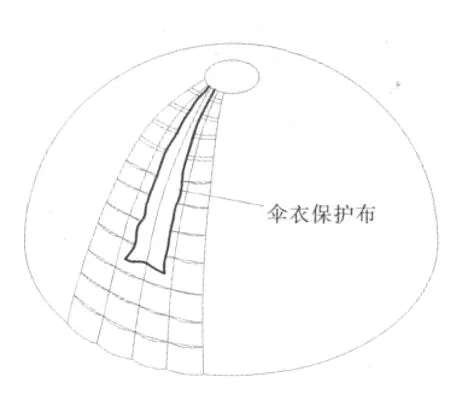

伞衣保护布是一块绸布,缝制在伞衣的某根径向带上。当伞衣在包伞台桌上折叠好后,用这块保护布将折叠好的伞衣包裹起来,然后用缝线将保护布缝合,之后才将伞衣装填入伞包[2-3]。图4所示为伞衣保护布在伞衣上的安装简图。

图4 伞衣保护布简图

图5 伞衣保护布包裹与缝合简图

伞衣保护布的主要设计参数有保护布的长度、宽度及缝合方法。

从防止摩擦的角度考虑,伞衣保护布越长,受保护的伞衣就越多。从历次空投试验和飞行试验结果看,伞衣下部很少出现摩擦损伤,从减轻质量与实际需要的角度看,伞衣保护布不必包裹伞衣的全长。综合考虑后,取保护布的长度为10m,这样能够包裹住一半长度的伞衣。

伞衣保护布的宽度根据实际测量折叠好的伞衣的周长得到,为便于最后的缝纫,做适当的放宽。

伞衣保护布最后包裹伞衣后,用缝线将边缘缝合,形成一个管状。缝合的方式为隔一段长度缝纫一段,最好不要连续缝纫。试验表明,在开伞过程中,连续缝纫的缝线会堆积在一起,增加了保护布缝线破坏的难度,缝线不易被破坏,保护布存在不能打开的可能,保护布打不开,伞衣就不能正常充气,反而会引起伞衣的大面积损伤。图5所示为伞衣保护布包裹伞衣与缝纫简图。

2.2.2 牵顶伞设计

牵顶伞的主要设计参数有面积、伞型、连接带型式。

牵顶伞面积的大小由其所需要提供的牵引力的大小决定。因为牵顶伞的主要作用是在主伞初始充气的大部分时间内都要保证对主伞顶部施加足够的牵引力,防止主伞顶部产生回弹,所以考虑牵顶伞的牵引力只要能够达到主伞自身质量的2倍左右,就应该能够达到设计目的[4]。

由于主伞的预充气时间很短,所以在牵顶伞伞型的选择上,就要求充气迅速,为了使主伞得到理想的充气形状,牵顶伞还应当具有良好的稳定性。根据以往的设计经验,在方案阶段选取了三种伞型,分别是无肋导向面伞、十字伞和改进十字伞。这三种伞型充气都比较快,都有比较好的稳定性。为了进一步优化稳定性,每种伞型又选择了两种透气量的伞衣材料,这样共有6种状态的牵顶伞。对这6种状态的牵顶伞进行风洞试验,对比后发现,低透气量的无肋导向面伞的稳定性和充气性俱佳,因此将这种状态的伞型选为牵顶伞的最终方案。

牵顶伞与主伞顶部之间的连接带要有足够的长度,保证在主伞的初始充气的大部分时间内,牵顶伞位于主伞尾流区以外。因为连接带长度较长,连接带及牵顶伞从伞包拉出的时间就较长,在这段时间内,牵顶伞还没有充气,还不能提供有效的牵引力,为了在这段时间仍能对主伞顶部施加牵引力,连接带设计成了剥离带的结构型式。

2.2.3 改进后的主伞工作过程

改进后的主伞组件的工作过程见图6所示。

3 改进试验

3.1 伞衣保护布试验

伞衣保护布在研制过程中,共进行了风洞试验、塔架投放试验和试包试验3项地面试验。

1)风洞试验。伞衣保护布风洞试验的目的是观察保护布缝合部的解除过程。试验中对多种缝合形式的保护布结构进行了试验,试验结果表明,连续缝纫的缝合部不能可靠保证保护布的顺利打开,必须采用隔一段缝纫一段的结构型式[5]。

2)塔架投放试验。塔架投放试验的目的是进一步验证保护布的工作可靠性。将一顶缩比的主伞吊挂在高100m的塔架上,试验伞下挂配重,配重自由落体后,牵引试验伞完成开伞程序。在试验过程中,观察伞衣保护布的工作性能。试验结果表明,采用隔一段缝纫一段的结构形式,伞衣保护布能够可靠打开。

3)试包试验。试包试验的目的是研究伞衣保护布的缝合部在主伞压力包装过程中是否会意外断裂。反复对一顶主伞进行包伞,观察保护布缝合部的破坏情况。试验结果表明,压力包装过程中,绝大部分的保护布缝合部完好,个别缝合部会出现断裂,断裂是在伞衣填实过程和加压过程中产生的。保护布的个别缝合部断裂,不影响保护布的功能和性能。

3.2 牵顶伞试验

牵顶伞在研制过程中进行了风洞试验、地面汽车拖曳试验、塔架投放试验和主伞地面弹射试验。

3.2.1 风洞试验

风洞试验有两类,一类是静态的牵顶伞选型试验,一类是动态的开伞试验。

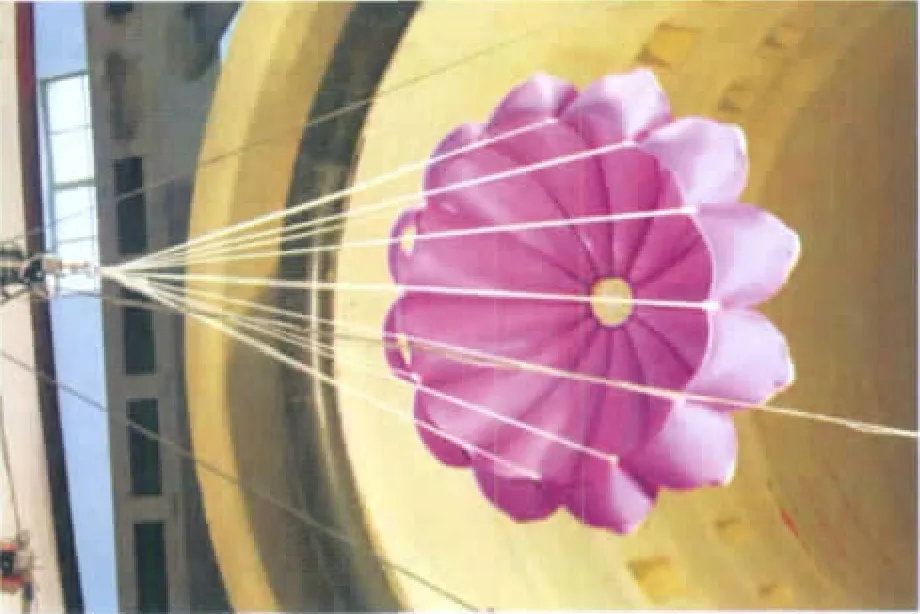

牵顶伞的选型试验对象为6种状态的备选牵顶伞,试验在不同风速下进行,测量了牵顶伞的阻力系数,观察了稳定性。综合比较后判断,低透气量的无肋导向面伞的稳定性和充气性俱佳,选为最终伞型。图7所示为风洞试验中的无肋导向面伞。

图7 无肋导向面伞在风洞试验中

牵顶伞在真实状态下开伞时是处在主伞后部,为验证有前体干扰情况下,牵顶伞的开伞性能,进行了牵顶伞动态开伞试验。试验中研究了牵顶伞距前体距离对牵顶伞的开伞性能的影响,最终确定了连接带的长度。

3.2.2 地面汽车拖曳试验

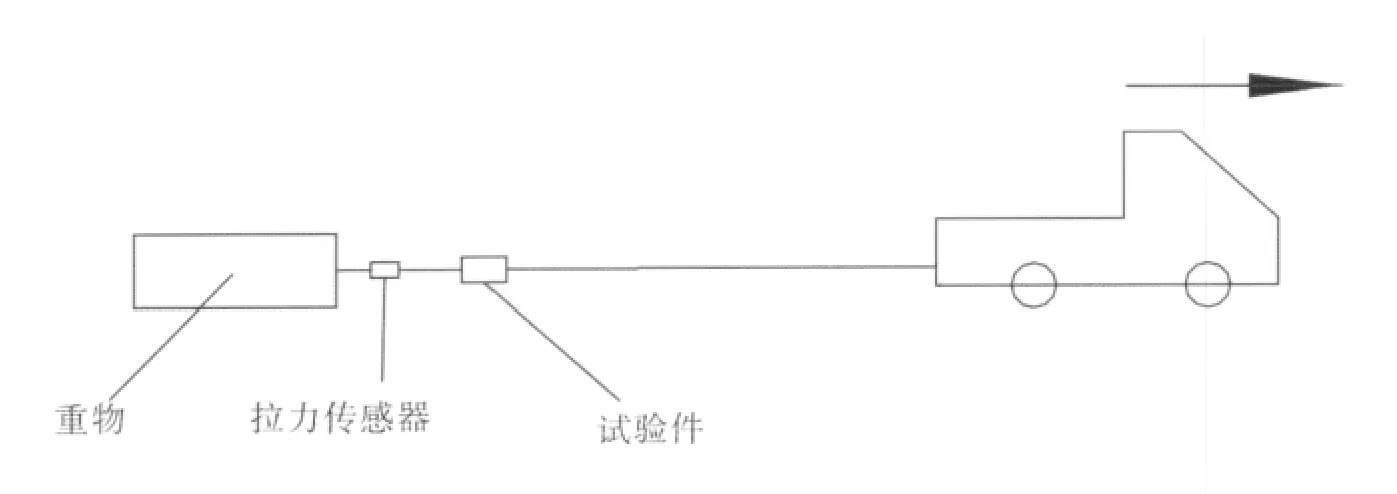

牵顶伞连接带采用了剥离带的结构形式。地面汽车拖曳试验用汽车的牵引力将剥离带的缝合部剥离,测量了剥离力的大小,验证了连接带能够按照设计程序顺利剥开。图8所示为汽车拖曳试验示意图。

图8 汽车拖曳试验示意图

3.2.3塔架投放试验

塔架投放试验的目的是验证牵顶伞的开伞程序的可行性。将试验用的牵顶伞吊挂在高100m的塔架上,牵顶伞下挂配重,配重自由落体后,迫使牵顶伞完成开伞程序。试验结果表明牵顶伞开伞程序正常。图9所示为牵顶伞塔架投放试验示意图。

图9 牵顶伞塔架投放试验示意图

3.2.4 主伞地面弹射试验

主伞地面弹射试验的目的是综合验证各种改进措施之间是否有不良干扰。试验时,通过火工弹射的方法,给配重50m/s的初始速度,配重牵引主伞迅速完成主伞拉直及牵顶伞开伞过程。试验结果表明,各项改进措施匹配良好,相互间没有不良干扰。图10所示为试验配重刚刚弹射的瞬间。

图10 弹射瞬间

3.3 空投试验

地面试验后,改进后的主伞参加了30余次的空投试验,全面验证了主伞的改进效果。空投试验时,将返回舱模型从运输机上空投,按照预定程序完成各级降落伞的开伞。试验结果表明,牵顶伞和伞衣保护布的改进效果明显,达到了预期目的。

4 改进效果

4.1 综合改进效果

空投试验结果表明,改进后的主伞的破损得到了明显的减少(比改进前减少70%),各项改进措施均没有产生负面影响,达到了改进设计目的。

4.2 增加牵顶伞的效果

图11所示为改进前后主伞的开伞过程对比图。从图中看出,改进前,主伞在预充气过程中,伞顶会出现鱼钩状的甩动,改进后,伞衣上部的运动受到牵顶伞的制约,伞顶没有出现勾状甩动,牵顶伞的使用达到了改进设计目的。

4.3 增加伞衣保护布的效果

空投试验表明,保护布的存在,对减少伞衣顶部伞衣与下部伞衣、伞衣与伞包之间摩擦起到了有效保护作用,回收后的主伞顶部的摩擦痕迹明显减少,伞衣保护布的使用达到了改进设计目的。

图 11 改进前主伞(左)与改进后主伞(右)开伞过程对比

5 结束语

“神舟八号”飞船主伞基本继承了“神舟七号”主伞的技术状态,为减少主伞破损,进行了局部改进,主要措施是增加了伞衣保护布和牵顶伞。改进方案经过了充分论证,改进措施也经过了充分的试验验证。试验结果表明,主伞伞衣的局部破损得到了显著减少,主伞的可靠性得到了提高,达到了预期目的。

[1]李健,王立武.伞顶控制带的设计、试验与应用[J].航天返回与遥感,2010,31(2):10-15.

[2]TheoW K.Parachute Recovery Systems Design Manual[R].AD-A247 666.

[3]Phillip R D.Evolution of The Ringsail Parachute[R].AIAA,A99-30927.

[4]林斌.牵顶伞设计分析[C].中国宇航学会返回与再入专业学术交流会论文集,2006.

[5]唐明章,李健.伞衣保护布风洞试验研究[C].中国空间技术研究院科技委返回与回收专业组2007年研讨会论文集,2007.