不同深度盐水对鸭肉湿腌时传质动力的影响

杜 垒,李艳逢,周光宏,*,徐幸莲,王 进,肖治国,陶明财

(1.南京农业大学教育部肉品加工与质量控制重点实验室,江苏南京210095;2.南京桂花鸭集团,江苏南京210095)

不同深度盐水对鸭肉湿腌时传质动力的影响

杜 垒1,李艳逢1,周光宏1,*,徐幸莲1,王 进2,肖治国2,陶明财2

(1.南京农业大学教育部肉品加工与质量控制重点实验室,江苏南京210095;2.南京桂花鸭集团,江苏南京210095)

研究采用盐水鸭生产时使用的过饱和盐水——老卤和其他三种不同浓度的盐水(5%、15%和25%NaCl,w/w)对鸭腿肉按照盐水鸭的生产过程进行腌制,通过对腌制过程中鸭腿肉的食盐、水分和总重变化进行测定,以期获得不同盐水浓度下鸭肉的传质动力学数据,并获得腌制最适盐水浓度。结果表明,盐水浓度显著影响鸭腿肉在腌制过程中的传质变化。鸭腿肉的重量变化、水分获得都是随着盐水溶液浓度的降低而增加,盐分变化则相反。中等浓度的盐水溶液(15%NaCl,w/w)腌制的鸭肉产量较高,有较高的扩散速率——De值,对人体的损害较小。因此,较为适于用来腌制鸭肉。另外,腌制的预测模型和扩散公式计算得到的数据都有良好的线性关系,可以很好地适用于鸭腿肉的腌制实验研究。

传质,动力学,湿腌

食盐腌制是最古老的食品保藏方法之一,除具有抑菌和杀菌的作用外,还可使食物具有独特的腌制风味。常用的腌制方法主要有干腌、湿腌和混合腌制。混合腌制通常是将干腌和湿腌结合在一起使用的腌制方法,结合了干腌和湿腌的优点,不但可以避免湿腌液因食品水分外渗而降低浓度,同时还可以防止干腌时食品表面脱水现象的发生。该法多用于中国传统肉制品如板鸭、盐水鸭的加工上[1]。肉在腌制时会发生物质的传质,其主要包括了两个传质过程:一个是盐从溶液进入肉组织中,另外一个是肉中的水分渗透出来[2]。随着腌制时间的延长,盐分的扩散和水分的渗透会逐渐在溶液和肉品之间达到平衡。目前关于盐分扩散及其平衡点的研究主要集中在鱼肉和其他肉制品上。Gallart-Jornet等研究了不同的盐水浓度对于大西洋鲑鱼腌制特性的影响,发现影响非常显著[3];Corzo等对沙丁鱼在腌制时水分和盐分的平衡点进行了测定[4];Vestergaard等用23Na-MRI对猪肉盐水腌制时的盐分和水分的传质进行了量化[5]。目前,关于禽肉腌制尤其是对鸭肉的腌制研究则很少,对于中国传统鸭肉制品——盐水鸭的腌制研究就更少。本研究以南京盐水鸭的腌制过程作为研究过程,试图从水分失去、食盐摄入、质量变化来研究其腌制动力学变化,获得关于鸭肉腌制动力学的第一手资料,优选出最适于盐水鸭实际生产的盐水浓度。同时,通过预测模型预测其扩散速率从而准确地控制加工过程,减少加工时间,增加产品产量,为实现快速和高效地实际生产提供依据。

1 材料与方法

1.1 材料与仪器

冰鲜瘦肉型樱桃谷鸭腿肉 选择144只,重量为(191.13±8.98)g。

HANNA 211型pH计 葡萄牙HANNA公司;FOSS 2300型凯氏定氮仪 瑞典FOSS公司;MP5002电子天平,HH-42型数显恒温搅拌循环水箱,酸碱滴定管等。

1.2 实验方法

1.2.1 腌制与抽样 南京盐水鸭的腌制过程是先干腌后湿腌。因此,鸭腿肉分别编号、称重后,按照0.1kg盐/1kg鸭肉的比例进行干腌3h。之后再将鸭肉平均分为 4组分别放入 5%、15%、25%NaCl(w/w)的盐水溶液和老卤(过饱和盐水溶液)中,按照1∶3的肉水比例进行湿腌(俗称复卤),操作在4℃下进行。

这里老卤是指在实际生产中盐水鸭在湿腌时所用的高渗过饱和食盐溶液,富含风味物质。卤水一般有新卤和老卤之分,新卤即是过饱和浓度的盐水加香辛料如葱、姜、八角等经煮制而成;老卤则是指新卤经反复复卤后所煮制而成。理论上来说,随着复卤次数的增加,原料鸭中的可溶性物质越来越多地溶解在卤水中,产品的风味就越浓厚。盐水鸭加工极为强调老卤的质量,认为老卤愈老愈好,常将陈年老卤视为珍品。因而,在实际盐水鸭生产中复卤时常采用老卤进行。这里使用的老卤采自南京桂花鸭集团有限公司,经测定桂花鸭老卤的盐分含量约为27%NaCl(w/w)左右。

本次实验分为2部分:前一部分是按照南京盐水鸭实际生产时的湿腌4h进行,即在湿腌的0、0.5、1、2、3、4h分别取出鸭肉进行测定,目的是获得关于鸭肉在腌制时水分损失和盐分获得的动力学信息;后一部分是在湿腌4h后继续对鸭肉进行湿腌至72h,在此过程中从8、12、24、36、48、72h分别取出鸭肉进行测定,以获得关于湿腌时水分和盐分的传质平衡点。

在上述两部分实验的0.5、1、2、3、4、8、12、24、36、48、72h共计11个取样点,在每个取样点分别取出3块鸭腿肉,用吸水纸吸干2~3min左右,之后称重,并进行盐分含量、水分含量、pH和粗蛋白含量的测定。

1.2.2 分析测定 将每个取样点的鸭腿肉绞碎后,再分别进行各个指标的测定。

1.2.2.1 盐分测定 按照ISO 1814-1:1996的方法进行测定[6]。

1.2.2.2 水分测定 按照ISO1442:1997(E)的方法进行水分含量的测定[7]。

1.2.2.3 粗蛋白含量测定 采用FOSS 2300型凯氏定氮仪进行测定。

1.2.2.4 pH的测定 按照ISO 2917∶1999的方法用HANNA 211型pH计进行测定[8]。

1.3 统计分析

运用一般线性模型对所测定的数据进行方差分析、t-检验和相关回归分析,差异显著性水平(p<0.05),所有的统计分析过程均运用SPSS16.0统计软件进行。

2 结果与讨论

生鲜鸭腿肉的水分含量、盐分含量、蛋白质含量、pH分别为 76.48% ±0.51%、0.09% ±0.01%、18.52%±0.52%、6.20±0.01。而干腌3h之后鸭腿肉相应的值分别为 70.39% ±0.24%、4.79% ±0.03%、19.32% ±1.39%、6.05±0.02。

2.1 腌制时盐水浓度对鸭腿肉重量变化的影响

腌制时鸭肉和盐水溶液间发生传质的物质主要是水分和盐分。此外,其他一些物质如蛋白质和脂肪由于量太小常忽略不计。因此,鸭肉总重变化(ΔMot)可以近似等于其盐分变化和水分变化之和。通过以下公式(1)~式(3)可以计算鸭肉总重变化、水分变化和盐分变化(其中:分别为腌制t和0时刻的鸭腿肉重;分别为腌制t和0时刻的鸭腿肉的水分含量;Cl分别为腌制t和0时刻的鸭腿肉的盐分含量)。

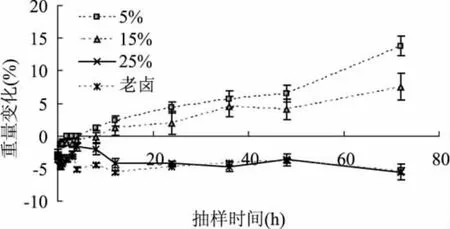

图1显示的是湿腌过程中不同浓度盐水腌制下鸭腿肉的重量变化,从图1可以看出,盐水溶液的浓度显著影响了腌制时鸭腿肉的重量变化。鸭腿肉重量的增加随着盐水溶液浓度的降低而增加,饱和盐水[25%NaCl(w/w)和老卤]腌制的鸭腿肉重量呈递减趋势,其产量也最低;而低浓度的盐水[5%和15%NaCl(w/w)]腌制时鸭腿肉重量呈递增趋势。这些差异是因为腌制系统由于肉水的盐水浓度差存在而形成的传质驱动力的大小不同,并且腌制过程中发生的酶促反应破坏了鸭肉结构的稳定性而促进了物质的传递。盐水浓度低,肉的变性程度相对较少,可以增加肉的持水力以获得较高的腌制产量。传质的发生也导致了图2A和2B所显示的鸭腿肉水分含量随盐水浓度增加而减少的同时,盐分含量却在增加的趋势。

图2A和2B分别显示的是湿腌时鸭腿肉的水分含量和盐分含量随腌制时间变化的情况。从图2A可以看到,4种盐水在对鸭腿肉进行腌制时,鸭腿肉的盐分变化都呈正增长,即鸭肉的盐分含量都随腌制时间的延长而增长,只不过盐水浓度高的卤水腌制时,鸭肉的盐分含量增加的程度也越高一些。而用低浓度如

图1 湿腌时鸭腿肉的重量变化

5%NaCl(w/w)盐水腌制时,其盐分含量变化非常小,几乎呈水平状态。这是由于鸭腿肉在干腌3h后,测得鸭腿肉的含盐量为5.02%,与5%NaCl(w/w)的盐水浓度非常接近,因而其变化程度非常小。

图2 湿腌时鸭腿肉的水分含量和盐分含量变化

对于鸭肉的水分含量变化来说,从图2B可以看出,其变化趋势跟图2A中的含盐量的变化趋势截然相反,却跟图1中鸭肉总重变化与腌制时间的关系的情况一样,即在所用的这4个浓度的盐水中,盐水浓度越高,鸭腿肉的含水量反而越低。在低浓度盐溶液中,鸭肉的水分变化随腌制时间的延长而呈现正增长,对于饱和盐溶液[25%NaCl(w/w)和老卤]来说,情况则相反,这与Gallart-Jornet等对鲑鱼和沙丁鱼的研究结论相一致[3,9]。这可能是因为盐水浓度越高,盐水的腌制动力就越强,并且Na+和Cl-具有比水还高的传质阻力。

一般说来,食盐与蛋白质分子的相互作用也会影响不同盐水浓度下鸭腿肉的变化。鸭腿肉的蛋白质状态主要与鸭腿肉水相中的盐分含量(zNaCl)有关[3,10]。公式(4)是关于 zNaCl的计算公式,其中 xw和xNaCl分别为鸭腿肉的水分含量和盐分含量。在腌制时由于鸭腿肉水分含量和盐分含量的变化通常会导致鸭肉的肌肉特性发生改变。较高的盐水浓度如25%NaCl(w/w)和老卤会导致更大程度的肌肉变性,肌原纤维蛋白快速分解而水分流失,造成了鸭肉质构变化和持水力降低。

通过以上图1和图2A和2B综合可见,腌制结束时,用15%NaCl(w/w)的盐液腌制的鸭腿肉重量变化居于高饱和盐水和低浓度的盐水腌制之间,其鸭肉产率仅次于5%NaCl(w/w)的值,居第二位;并且其盐分含量变化也是居于高浓度和低浓度盐水中间,相对于高饱和盐水腌制后的鸭肉高盐含量来说,对于人体的健康损害较小一些。因此,15%NaCl(w/w)的盐水浓度较宜适合来腌制鸭肉。

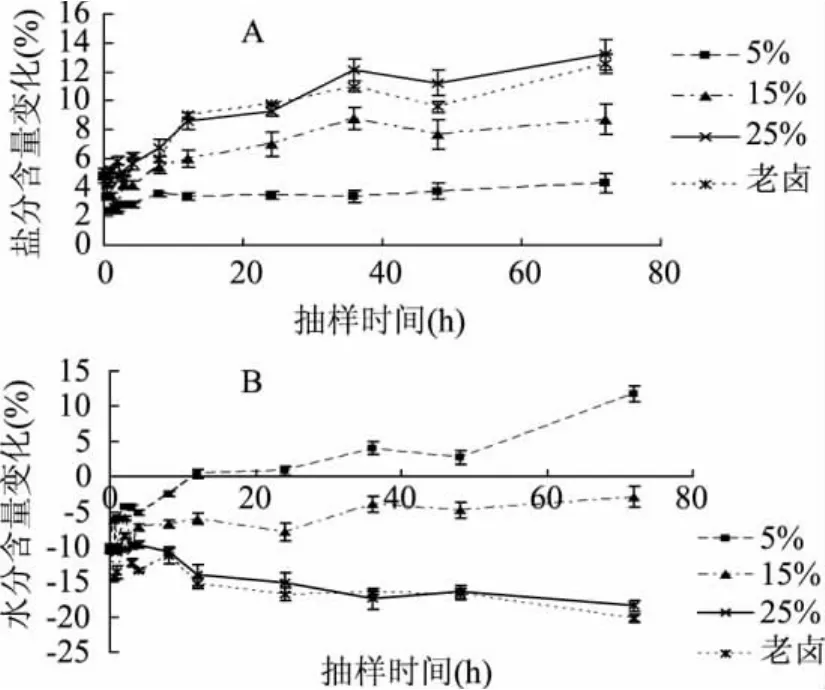

2.2 预测模型描述鸭腿肉随腌制时间的变化

鸭腿肉变化跟腌制时间的关系可以根据公式(5)[9,11]进行计算。公式(5)是一个关于鸭肉腌制重量变化随时间而变化的数学模型,假设鸭肉腌制的重量变化与时间的平方根有关。图3显示了重量变化与腌制时间的平方根的函数。

公式(5)的斜率k2与总重变化即腌制产量有关。通过表1发现,总重变化(Δ)时计算得到的k2值是随着盐水浓度的增加而逐渐降低。由水分变化(Δ)计算的k2也有相似的趋势。相反地,对于盐分变化(Δ),其k2值则是随着盐水浓度的增加而增加。这些结果与Barat等的研究结果类似[10]。公式的截距k1是用来描述腌制开始阶段有何种情况发生的,受腌制热动力学机制的压力梯度影响。总重变化、水分变化和盐分变化的k1值基本上也是随着盐水浓度的增加而增加,只不过对于老卤来说,三个k1值都较低。4种盐水溶液腌制的鸭腿肉总重、水分含量和盐分含量的变化与腌制时间都有很好的相关性,大部分的R2都较高,且存在显著相关性(P<0.05)。

图3 鸭肉重量变化(ΔM)与腌制时间的平方根(t0.5)的回归关系曲线

表1 由公式(5)计算的鸭腿肉总重、水分和盐分变化的动力学参数值(k1和k2)及其相关系数(P<0.05)

2.3 表观扩散系数的计算

由公式(6)计算所得的5%、15%、25%NaCl(w/w)和老卤四种盐水溶液腌制鸭腿肉的值分别为0.040、0.119、0.198和0.214,而实验所得的zNaCl分别为0.046、0.103、0.181和0.178。这里除了饱和盐水溶液[25%NaCl(w/w)和老卤]的zNaCl值与理论偏离较大外,低浓度的盐水溶液[5%NaCl(w/w)和15%NaCl(w/w)]所得zNaCl值和理论zNaCl值之间的差别非常小。尤其是5%NaCl(w/w)的盐水其食盐所得值也超过理论值,这说明当腌制结束时5%NaCl(w/w)盐水溶液腌制的鸭肉早已经达到了传质的平衡点;15%NaCl(w/w)的盐水溶液的实验值和公式计算的值相距不大,这说明当腌制结束时已经比较接近平衡点。而对于饱和溶液来说,其实验值和公式计算的值差距较大,说明还没有达到其传质的平衡点。

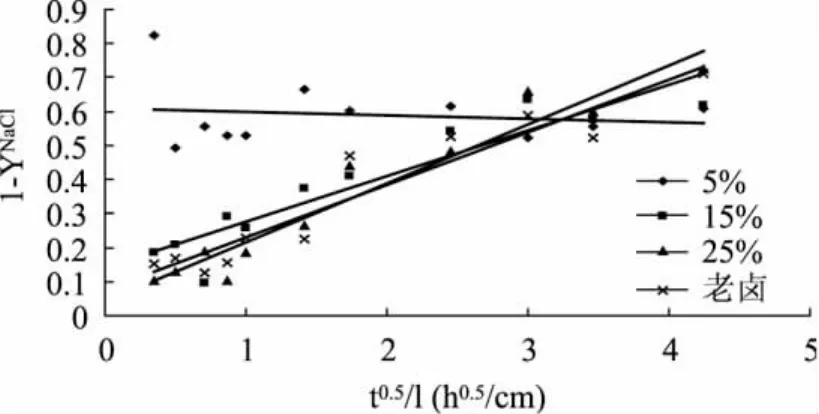

腌制的 zNaCl和 yNaCl值可以根据菲克第二定律[3,9,11-12]来测定鸭腿肉的有效扩散系数。公式(7)中的截距K,无论腌制刚开始时有无任何热力学机制(HDM)或任何其他传质现象的效应,来自共协调的起点的偏离都可被校正。是鸭腿肉的水相和盐水溶液之间的传质驱动力;和是鸭腿肉水相在腌制的 t,0时刻和平衡点的含盐量;是盐水溶液在腌制 t时刻的含盐量;De(m2/s)是有效扩散系数,li是鸭腿肌肉层厚度(≌3cm)。

图4 传质驱动力(1-YNaCl)与t0.5/l的回归曲线

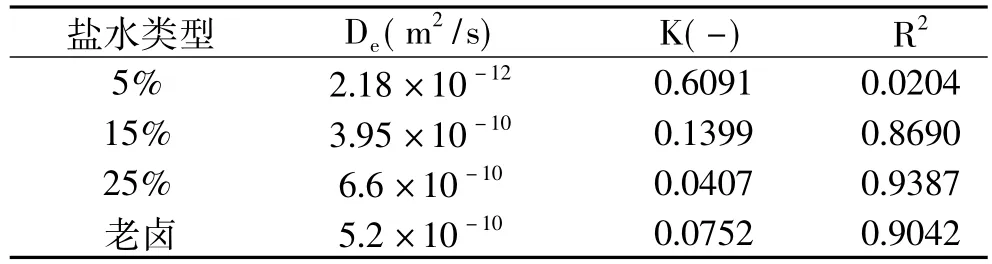

从表2发现,De值随着盐水浓度的增加而增大,饱和盐水[如25%NaCl(w/w)的盐水和老卤]的De值最高,这些结果与其他学者的结果相似[3,9]。虽然老卤的盐水浓度略高于25%NaCl(w/w)的盐水,但是老卤由于腌制次数多、年代久,卤水中含有大量的风味物质,这些风味物质会影响到传质的进行,因此其De反而低于25%NaCl(w/w)盐水的值。描述腌制阶段起始的K值,在5%NaCl(w/w)的盐水溶液中得到的K值高于其他几个浓度的K值,可能是由于在腌制起始阶段其盐分和水分快速的获得而导致一个更高初始的增加。另外,15%NaCl(w/w)的盐水腌制时的De值居于高饱和盐水和低浓度的盐水腌制之间,其扩散速率仅次于饱和盐水的值。此外,除了5%NaCl(w/w)的盐水溶液,几种盐水溶液较高的R2值如0.869、0.9387和0.9042,表明盐水溶液根据公式7得到的方程有很好的线性相关。

表2 由公式得到的理论动力学参数值(De和K)和相关系数

3 结论

对于湿腌过程中鸭腿肉的水分、盐分含量和总重变化,不同的盐水浓度有着显著的差异。低浓度的盐水溶液腌制后鸭肉的总重变化要比高浓度的盐水溶液的高,鸭肉的水分获得随着盐水溶液浓度的降低而增加,盐分获得随着盐水溶液浓度的增加而增加。此外,4种盐水溶液腌制的鸭腿肉重量变化与腌制时间都有很好的相关性。腌制时总重变化、水分变化的动力学参数k1和k2是随着盐水浓度的增加而逐渐降低,而盐分变化的情况则相反。De值随着盐水浓度的增加而增大。总之,关于腌制的预测模型和扩散公式可以很好地适用于此次鸭腿肉的腌制实验研究。

另外,15%NaCl(w/w)的盐水腌制后鸭腿肉重量变化居于高饱和盐水和低浓度的盐水腌制之间,其鸭肉产率仅次于5%NaCl(w/w)的值,居第二位;且其盐分含量变化也是居于高浓度和低浓度盐水中间,相对于高饱和盐水腌制后鸭肉的高盐含量来说,较低的含盐量对于人体的健康损害也较小一些。另外,其扩散速率De值也是居于高饱和盐水和低浓度的盐水之间,仅次于饱和盐水的值,扩散速率较快。因此,无论从鸭肉产率、健康角度还是扩散速度来说,15%NaCl(w/w)的盐水都非常适于鸭肉的腌制。

[1]周光宏.肉品学[M].北京:中国农业科技出版社,1999:342-344.

[2]Barat J M,Rodríguez-Barona S,Andrés A,et al.Modeling of the Cod Desalting Operation[J].Journal of Food Science,2004,69(4):183-189.

[3]Gallart-Jornet L,Barat J M,Rustad T,et al.Influence of brine concentration on Atlantic salmon fillet salting[J].Journal of Food Engineering,2007,80(1):267-275.

[4]Corzo O,Bracho N.Equilibrium water and salt contents of sardine sheets during osmotic dehydration[J].LWT-Food Science and Technology,2006,39(4):358-364.

[5]Vestergaard C,Risum J,Adler-Nissen J.23Na-MRI quantification of sodium and water mobility in pork during brine curing[J].Meat Science,2005 69(4):663-672.

[6]ISO 1841-1:1996(E).1996.Meat and meat products-Determination of chloride content[S].International Standard,first edition.

[7]ISO 1842:1997(E).Meat and meat products-Determination of moisture content[S].International Standard,second edition,1997.

[8]ISO 2917:1999(E).Meat and meat products-Measurement of pH-Reference method[S].International Standard,second edition,1999.

[9]Gallart-Jornet L,Barat J M,Rustad T,et al.A comparative study of brine salting of Atlantic cod(Gadus morhua)and Atlantic salmon(Salmo salar)[J].Journal of Food Engineering,2007,79(1):261-270.

[10]Barat J M,Rodríguez-Barona A,Andrés A,et al.Influence of Increasing Brine Concentration in the Cod-Salting Process[J].Journal of Food Science,2002,65(7):1922-1925.

[11]Barat J M,Gallart-Jornet L,Andrés A,et al.Influence of cod freshness on the salting,drying and desalting stages[J].Journal of Food Engineering,2006,73(1):9-19.

[12]Crank J.The mathematic of diffusion(2nd ed)[M].Oxford:Clarendon Press,1975.

Influence of brine concentration on mass transfer kinetics of duck during wet-curing

DU Lei1,LI Yan-feng1,ZHOU Guang-hong1,*,XU Xing-lian1,WANG Jin2,XIAO Zhi-guo2,TAO Ming-cai2

(1.Key Laboratory of Meat Processing and Quality Control,Ministry of Education,Nanjing Agricultural University,Nanjing 210095,China;2.Nanjing Guihua Duck Group,Nanjing 210095,China)

Firstly,duck thigh meat were wet-cured using old brine which brined the water-boiled salted duck and other brine concentrations(5%,15%and 25%NaCl,w/w)following with the production process of water-boiled salted duck which was wet-curing after dry-curing,then the changes of salt,water content and total weight were analyzed and intended to obtain the first data of mass transfer kinetics for duck thigh meat under different brine concentration and information of the basic mechanism of salted process.Results indicated that the brine concentration significantly affected the total weight changes of the duck thigh meat.The weight change and water content of the duck thigh meat increased with decreasing brine concentration,the salt content had an opposite change.15%NaCl(w/w)brine,the moderate salt concentration,was the most suitable for wet-curing just because of its higher process yields with high De value and lower health risks.Moreover,there were good linear relationships between total weight change and curing time,the correlation coefficients were all good.Experiments verified that the kinetics model was fit to curing process.

mass transfer;kinetics;wet-curing

TS251.1

A

1002-0306(2011)06-0079-05

2009-10-09 *通讯联系人

杜垒(1979-),男,博士研究生,主要从事畜产品加工与质量控制研究。

现代农业产业技术体系(NYCYTX-42-G5-01)。