车用再制造发动机验收检验台架磨合规范试验研究

姜大海,王 虎,安相璧,陈成法,葛纪桃

(军事交通学院汽车工程系,天津300161)

不同于发动机大修,发动机再制造是将旧发动机按照再制造标准,经过严格的再制造工艺,使各项性能指标达到或超过新机标准的过程[1]。再制造一般分为恢复型再制造和升级型再制造:恢复型再制造只对其原有性能进行恢复,再制造后基本达到原机水平;升级型再制造是对发动机部分或全部性能进行升级,升级后总体性能超过原机。

再制造发动机各零部件由于加工水平和设备精度所限总会留下表面缺陷和几何形状误差,经过磨合后才能达到最佳状态。如按照新车使用手册中规定的低负荷、低转速磨合工况进行磨合,势必增加验收时间和成本。原机磨合规范属于重要的技术资料,非生产原机的再制造企业很难获取,即使受到原机生产厂家的技术支持,由于制造工艺不同,原机磨合规范未必适用于再制造发动机的磨合;因此,研究适用于再制造发动机的快速磨合规范尤为必要。笔者以经过恢复型再制造的CA6102和EQ6100发动机为研究对象,通过发动机试验并结合相关资料,总结出合理的快速磨合规范。

1 再制造发动机新品动力性能

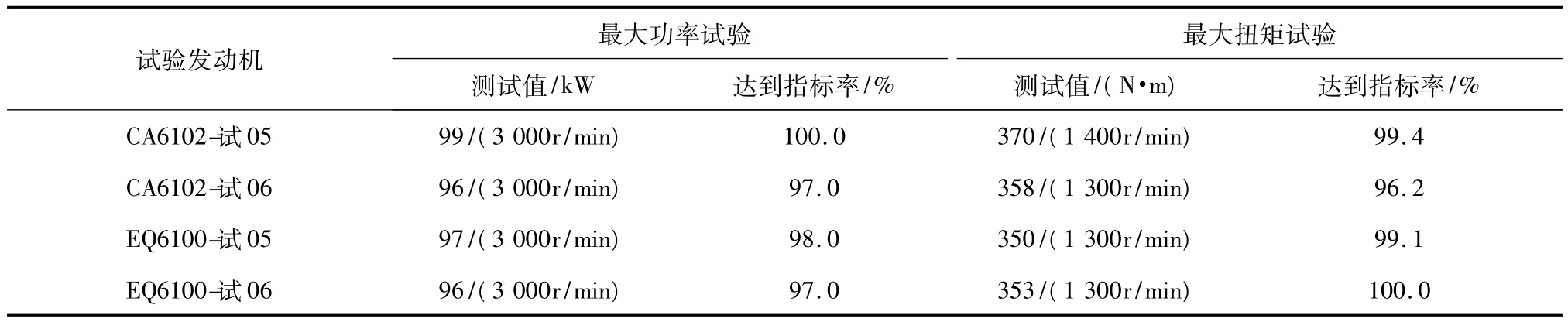

随着国内再制造发动机产量的不断增加,产品质量越来越受到人们的重视,其中动力性能是发动机验收检验的重要指标之一。按照文献[2]中规定的试验方法,笔者对未经过磨合的再制造发动机进行了动力性能测试,结果如表1所示。在本文中,“比率”为测试值与标定指标的比值。原机动力指标的合格标准为:测试值不低于标定指标的95%并且不高于标定指标的105%。表1试验数据表明:再制造发动机产品的动力性能达不到原机标准,相差较大。笔者分析后认为:发动机没有经过充分磨合是性能不达标的重要原因之一。

表1 再制造发动机新品动力性能试验结果

发动机在再制造过程中主要采用先进的表面工程技术将因磨损、腐蚀、划伤而失效的零部件重新制造成具有新品性能的零部件[1]。然而恢复零部件的原配合尺寸最终还需要经过机械加工,机加工后的零部件摩擦表面粗糙度较大,远达不到运行时的配合要求,仅仅通过出厂前的冷磨热试及短时间初期磨合,无法使配合表面的粗糙度达到最佳,只有通过有效的磨合,才能保证性能测试结果准确、有效。

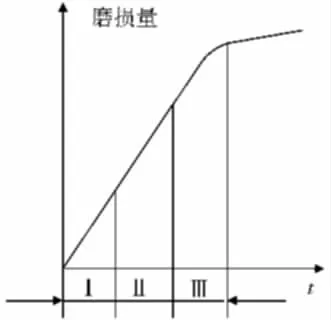

2 再制造发动机磨损规律

发动机内部摩擦表面具有一定的磨损规律,磨合规范的制定必须以遵循磨损规律为前提。从整体上讲,发动机内部零件磨损失效的过程可以分为3个阶段,如图1所示。图1中:t1为磨合磨损阶段,其磨损率随时间增加而降低;t2为稳定磨损阶段,其磨损率基本保持不变,属于正常工作阶段的磨损;t3为破坏性磨损阶段,其磨损率急剧增大,工作条件迅速恶化直至完全失效。其中,磨损率为单位时间内的磨损量。如果把t1阶段再进一步细分,又可以分为3个阶段,如图2所示。图2中Ⅰ区为摩擦副精加工阶段完成的磨合;Ⅱ区为出厂前在厂内完成的磨合即台架磨合阶段;Ⅲ区为出厂后用户完成的走合阶段。图2反映了发动机内部初期的磨损规律:Ⅰ区和Ⅱ区阶段新摩擦副表面具有一定的粗糙度,真实接触面积较小,磨损速度较快,磨粒较大;随着磨合过程进行到Ⅲ区阶段,表面粗糙度值逐渐下降,内部零件接触面积变大,磨损速度慢慢降低,磨粒细化,承载能力提高[3]。

图1 磨损曲线

图2 初期磨合过程

再制造发动机遵循图1、2所示的摩擦磨损规律,磨合过程可以改善内部零部件配合关系,使其能承受额定载荷,达到最佳的动力性和经济性[4]。表面工程技术是发动机内部零部件配合尺寸恢复的主要工艺技术,而表面工程技术修复后的表面具有高抗磨、高抗蚀和低摩擦的特性[5],这说明相同条件下再制造发动机比原型新机磨损要慢。采用模拟道路条件下的中小负荷循环磨合,既有助于研究再制造发动机的最佳动力性能,也利于研究其磨合期的磨损规律,并为最终制定快速高效的磨合规范打下理论基础。

3 再制造发动机小负荷磨合试验

3.1 试验条件

试验所使用的试验设备为启测EMC900发动机测控系统,测功器型号为DW350。测功器技术参数如下:最大测试扭矩为1 980 N·m,最大测试转速为5 000 r/min,最大测试功率为350 kW。试验及磨合过程中,油温及水温应控制在原机所要求的正常工作范围内,试验过程始终都不得对发动机和测试设备进行调整。试验所使用的CA6102与EQ6100再制造发动机均为已入库的待验收产品,入库前仅经过简单的热磨合。

3.2 试验方法

为模拟新车在道路条件下的小负荷磨合状况,特制定了如图3所示的磨合方案。与道路条件不同的是该磨合过程更具规律性。图3中:初始磨合转速为1 100 r/min,每隔6 min增加400 r/min,最高转速为2 700 r/min;初始负荷率为10%,转速每完成一个循环,负荷率增加10%,负荷率最大时仅达到各转速下的50%。一个磨合循环需要125 min,根据该型号发动机匹配车型的新车走合要求[6],换算成台架运行时间,需要16 h以上,因此整个磨合过程拟进行8个磨合循环。

图3 再制造发动机小负荷循环磨合规范

表1所示的4台发动机编为第1组,然后分别随机抽取CA6102与EQ6100各2台并编为第2组,2组发动机都按照如图3所示的磨合方案进行磨合。第1组按照每隔2个磨合循环(250 min)测试1次动力性能的方式进行,第2组则在磨合8个循环后只进行一次动力性能测试。通过分组对比试验,一方面考察磨合方案的合理性,另一方面研究短时间的动力性能测试对发动机造成的影响。另外,试验还将验证再制造发动机能否达到原机标定指标。

3.3 试验结果及分析

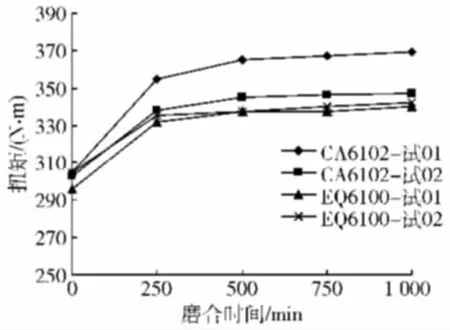

第1组发动机动力性能试验结果的变化情况如图4、5所示。从图中可以看出:发动机的动力性能随磨合时间的变化逐渐变好,而且最初的2个磨合循环性能变化更为显著。经过6个磨合循环后,发动机动力性能指标基本上不再变化。磨合过程结束后,第1组与第2组再制造发动机的动力性能试验结果分别如表2、3所示,可见所有数据的比率均在95%~105%之间。

图4 再制造发动机最大功率变化曲线

图5 再制造发动机最大扭矩变化曲线

表2 第1组再制造发动机动力性能最终测试结果

表3 第2组再制造发动机磨合后的动力性能测试结果

2组发动机对比试验的结果表明:1)再制造发动机遵循图3所示初期磨损规律,随着磨合的进行,内部的磨损量逐渐降低并趋于稳定,各摩擦表面的粗糙度逐渐接近最佳;2)短时间的动力性能测试对最终磨合效果的影响并不明显,但也不排除试验中所使用的发动机数量太少或者试验设备的精度不够所致;3)所有再制造发动机动力性能的比率均在95%~105%之间,完全能够达到原机指标,也充分验证了文献[1]对再制造发动机的定义。

4 快速磨合规范

图3所示的磨合方案虽然磨合效果较好,而且也不会破坏发动机内部的摩擦副表面,但是磨合时间过长,直接增加了检验成本和检验时间。因此,制定合理的验收检验快速磨合规范尤为必要。

4.1 磨合工艺的影响因素

影响磨合工艺的因素有许多,国外在这方面做了大量的研究。归纳起来,影响磨合的因素主要有以下几个方面[3-5,7-9]:1)机械加工表面的粗糙度;2)零部件的材质;3)零件的形貌特征;4)形位公差;5)装配清洁度;6)润滑油类型;7)磨合规范。同时,磨合规范因素又受其他因素的影响,例如,一些国外企业发动机出厂磨合时间比国内要少一半以上,甚至像BMW等一些知名公司生产的发动机不经磨合直接出厂,其中一个重要的原因就是其机械加工质量已经达到了极高的水平。此外,磨合规范还受零部件的材质、装配清洁度、润滑油类型等因素的影响。因此,必须综合考虑各种因素并在试验的基础上制定合理的验收检验磨合规范。

4.2 规范的制定

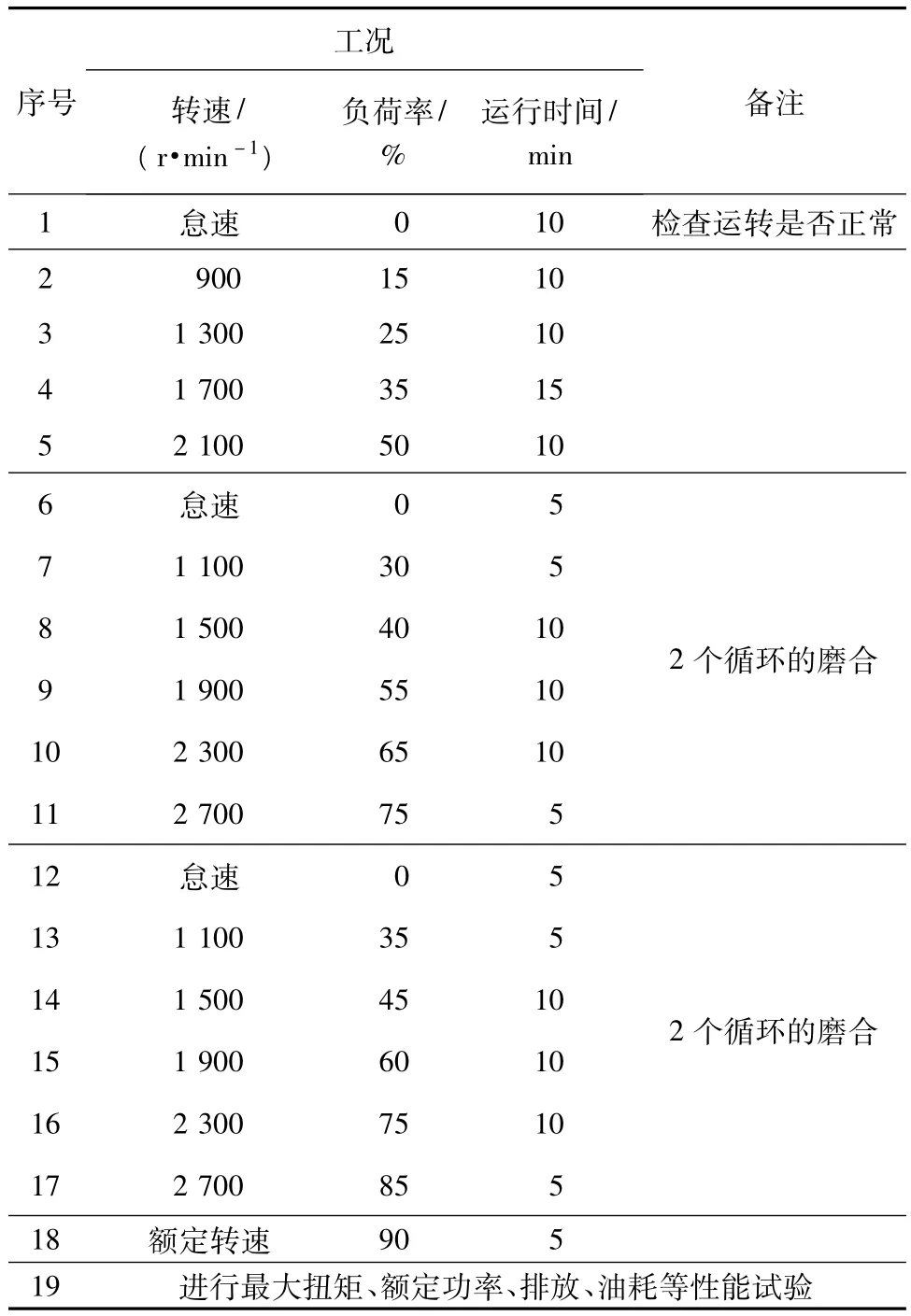

由于磨合初期摩擦表面粗糙度值较大,即使在转速和负荷较小的情况下,磨损量依然很大;因此,规范应按照转速与负荷逐渐递增的方式进行。研究表明:在转速和负荷条件不变的情况下,磨损速度逐渐减小。图6为某发动机的磨合曲线[10],从中可以看出:在各个磨合阶段,磨合速度最快的一段时间出现在调整转速以后,即OA、BC、DE和FG段。那么此磨合过程最合理的磨合时间应为tOA+tBC+tDE+tFG。为了进行再制造发动机产品性能检验,根据再制造发动机工艺情况,参考相关的文献资料[3,7],通过试验,笔者制定了台架快速磨合规范,如表3所示。

图6 发动机磨合曲线

表3 CA6102、EQ6100再制造发动机台架快速磨合规范

4.3 快速磨合规范的应用结果

再次随机抽取CA6102与EQ6100各2台并按照表3所示的磨合规范进行磨合,磨合过程结束后,动力性能测试结果如表4所示。从测试结果上看,再制造发动机的动力性能达标,说明新的磨合规范取得了较好的效果。优化后的磨合规范仅4 h,比原磨合规范缩短了13 h左右,提高了磨合效率,而且保证了磨合效果。但优化后的规范磨合时间仍然较长,磨合规范还有待于进一步优化。除了发动机转速、负荷率与磨合时间的优化组合,还可以通过添加快速磨合油的方法进一步的提高磨合效率,缩短磨合时间[11]。

表4 快速磨合后动力性能测试结果

5 结论

1)目前国内的发动机再制造工艺还未达到极高的水平,再制造发动机新品的各摩擦副表面并未达到理想状态,不经磨合动力性能达不到标定指标,而且偏差较大。

2)再制造发动机初期磨损规律与一般发动机新品相同,磨损速率由快转慢并逐渐趋于平衡,各项性能指标逐渐提高。

3)优化后的规范磨合时间仅4 h,比中、小负荷磨合规范的磨合时间节省了75%左右,大大提高了磨合效率,并经应用后证明有较好的磨合效果,对其他机型有一定的参考价值。

4)优化后的规范磨合时间仍然较长,需进一步通过改善制造工艺、磨合工艺等方式提高磨合效率。

5)动力测试结果大都达不到100%的标定指标,可能与测试方法不当有关,也可能与测试发动机的数量较少有关。

[1]徐滨士,左铁镛,冯之浚,等.再制造与循环经济[M].北京:科学出版社,2007:372-379.

[2]GB/T18297-2001汽车发动机性能试验方法[S].

[3]罗永革,别永军.EQ6105柴油机磨合规范研究[J].汽车科技,1998(4):7-12.

[4]姚巨坤,何嘉武.再制造产品的磨合工艺与技术[J].新技术新工艺,2009(10):1-3.

[5]张绪寿,余来贵,陈建敏.表面工程摩擦学研究进展[J].摩擦学学报,2000,20(2):156 -160.

[6]孙启瑞.解放CA141汽车使用维护手册[M].天津:天津科学技术出版社,1994:37-40.

[7]唐学帮,陶前昭,陈黎,等.柴油机磨合规范优化[J].客车技术与研究,2008(2):41 -43.

[8]魏海军,于洪亮,伊峰.柴油机装配清洁度对车用柴油机台架磨合过程影响研究[J].内燃机工程,2008,29(6):70 -72.

[9]魏海军,孙培廷,关德林,等.车用柴油机台架磨合过程影响因素研究:表面粗糙度对磨合过程的影响[J].内燃机学报,2006,24(2):188 -191.

[10]吴基安,顾焕荣.汽车维修指南[M].北京:中国物质出版社,1994:173-175.

[11]李柱国,张红,俞五全.柴油机磨合油选用的试验研究[J].内燃机工程,2002,23(5):62 -64.