850单机冷连轧机液压AGC控制系统

白 华

(贵州大学机械工程学院,贵州 贵阳 550003)

1 绪论

1.1 概述

近年来,冷轧带板生产有了很大的发展,工业生产对冷轧薄板的需求量越来越大,对成品质量的要求也越来越高。厚度偏差是冷轧板带最重要的尺寸精度指标之一。调整厚度是厚度控制的最主要方法,常用于消除由于影响轧制力的因素造成的厚差。

1.2 液压AGC简介

液压AGC采用了液压执行元件(压下缸)的AGC,国内称为液压压下系统。AGC是现在板带轧机的关键系统,去其功能是不管板带偏差的各种扰动因素如何变化,都能自动调节压下缸的位置,即轧机的工作辊间隙,从而是出口板厚恒定,保证产品的目标厚度、同板差、异板差达到性能指标要求。

(1)基本控制思想。

轧机的弹跳方程:h=S+P/K

AGC系统中h为被控量,希望它恒定,影响板厚变化的各种因素为扰动量。由于扰动因素多而变化复杂,因此,AGC系统的基本控制思想是:位置闭环控制+扰动补偿控制。

(2)系统工作原理。液压伺服系统是一个控制能源输出的装置,在其中输入量与输出量之间自动而连续的保持一定的符合一致的关系,并且利用这两个量之差来控制能源的输出。系统工作原理方块如图1:

图1 工作原理方块图

2 系统原理设计

2.1 系统原理

由于液压伺服控制系统具有许多的优点,如执行元件快速性好,抗负载刚度大等,而这些正是现代带材轧机所需要的,同时,为了提高精度采用闭环控制。

用测厚仪测得板材实际厚度与给定厚度比较,将偏差以电压的形式通过伺服阀达到控制液压缸的动作,调整轧机的轧辊辊缝,从而控制板材的厚度。

2.2 伺服控制系统的原理及其组成

液压伺服系统是一个控制能源输出的装置,在其中输入量与输出量之间自动而连续的保持一定的符合一致的关系,并且利用两个量之间的差来控制能源的输出。

实际的液压伺服系统无论多复杂,都是一些基本元件所组成的。

图2 液压伺服系统基本组成

液压伺服系统由四个基本组成部分:偏差检测仪、转换放大、放大机构和控制对象。

2.3 伺服系统的设计步骤

进行负载匹配。所谓负载匹配:是指伺服系统的驱动特性与负载特性的相互联系的安排,伺服系统的驱动特性为所表达抛物线

v为运动速度;QNL为伺服阀无载流量;PS为供油压力;A为活塞有效面积;f为液压缸的总推动力。

伺服系统的负载特性为所表达的椭圆

f为所需要的推力;k为负载弹簧刚度;ω为圆频率;γ为振幅;b为阻尼系数。

进行负载匹配时,要把两条曲线画在同一个f-v或P-Q平面上,并令驱动特性包围负载特性。进行负载匹配的目的是要确定液压泵站、液压缸、电液伺服阀等部分基本参数。

3 系统动态性能测试

3.1 负载特性分析

轧机液压压下系统,大压下量是采用位置闭环恒辊缝控制,平整状态时采用力闭环恒轧制力。其次,“闭环控制”具有抗干扰能力,对系统参数变化不太敏感,控制精度高,响应速度快,但要考虑稳定性问题,且设备成本高。“开怀控制”不存在稳定性的问题,但不具有抗干扰能力,控制精度和响应速度取决于各环节或元件的性能,控制精度低,设备成本也较低。

3.2 系统传递函数和方框图

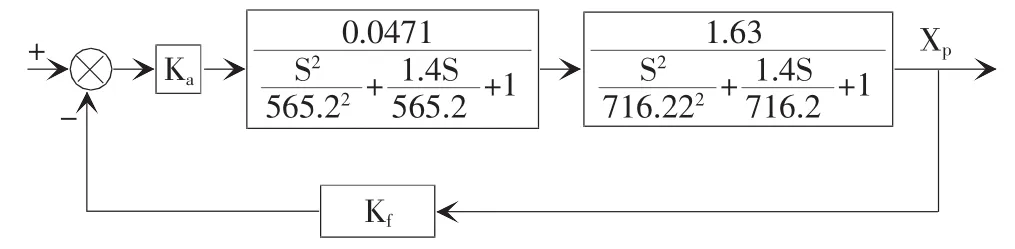

由第二章系统的控制方框图,以液压缸活塞杆的位置为反馈的闭环系统方框图如图所示:

图1 位置反馈系统方框图

(1)缸-负载的传递函数。由上图可知压下缸-负载的传递函数为:

(2)伺服放大器和位移传感器的传递函数。位移传感器的传递函数:kf=1V/m

图2 系统方框图

3.3 动态仿真

应用MATLAB软件,根据系统方框图,对系统进行动态仿真:

图3 开环传递函数伯德图

图4 闭环传递函数伯德图

图5 单位阶跃响应

4 结语

本设计主要作用是对连扎机的压下量进行精确微小的调整,用来消除厚度偏差,确保成品钢板的精度控制在规定的范围内,并且得到了实际的应用。