一种薄壁衬套加工及其夹具设计

王青成

(中国空空导弹研究院,河南洛阳 471009)

目前,薄壁类衬套工件在精密机械行业的应用越来越广泛,其加工变形大的难点困扰着现场的生产。该类工件壁薄、刚性差,在加工过程中由于装夹变形的影响很难达到图纸要求。因此,加工过程中需要减小和控制变形,在加工工艺的安排上需要从工件装夹方式、工序安排、走刀路线、切削参数、刀具选用等多方面进行优化。

1 工艺性分析

工件如图1所示,壁厚0.45 mm,最薄处壁厚仅0.18 mm,材料为铍青铜 CDA172,来料毛坯为φ12.7 mm的棒料。该工件具有薄壁、高精度、低刚性的特点,加工中最需要解决的问题是必须采用合适的夹紧方式控制和减小变形。

2 薄壁衬套加工需考虑的两个方面

影响薄壁衬套类工件加工变形的主要因素有工艺过程和装夹定位的方法。

工艺过程一般分为粗加工、半精加工、精加工3个阶段,并根据不同的材料在工序之间安排热处理时效,以去除内应力。工序安排一般应遵循先内后外的原则进行。在精加工内形时,应保证工件一定的壁厚。如果太薄,则夹紧力会使工件变形;如果太厚,则加工外形时,工件也会变形。

装夹定位常用的方法有3种:(1)C型夹套、全包软爪、配塞堵头等;(2)轴向压紧,如压定位端面的非加工面或该端的工艺台;(3)径向全部夹紧,如弹簧夹头、可涨芯轴、小锥度芯轴、小锥度芯轴配鸡心夹等。其中第3种装夹定位最好,适用于工件的精加工,第2种方法次之,第1种方法适用于工件的粗加工或半精加工。

装夹定位加工注意的事项:(1)当用压端面的方法精加工外圆时,由于壁薄,若压紧力太小,则工件与夹具之间会出现相对转动,就无法进行切削加工;若压紧力太大,则容易因失稳造成工件弯曲或扭曲变形,因此压紧力一定要合适。(2)小锥度芯轴一般采用1∶10 000或1∶5 000的锥度,为了降低工件的加工难度,可根据其定位孔精度制造几种芯轴,这样工件可以分级加工。(3)用内孔定位精加工外形时,推荐采用小锥度芯轴配鸡心夹;避免使用可涨芯轴或单独使用小锥度芯轴,否则夹紧力会将工件撑大。(4)被加工部位要在锥度芯轴的大端,确保定位可靠,用反刀车削。(5)用小锥度芯轴配鸡心夹时,装夹方法宜采用食指和拇指扶工件前推,有阻力感时停止,拧紧鸡心夹上的紧定螺钉。

3 工艺路线安排

根据工件的特点,毛坯外圆余量0.6 mm,我们设计了先内后外的加工方案。工艺路线为:备料—数控车—珩磨—车工—车工—检验—防锈—入库。先通过数控车加工内孔,给珩磨留0.04~0.07 mm的余量;然后通过珩磨保证内孔的尺寸和精度。配车φ11.11-0.01mm芯轴后,套上工件加工外圆尺寸到设计要求,最后一道车工通过配加工锥度芯轴(锥度1∶5 000),以鸡心夹夹外圆,一夹一顶,反向走刀车台阶 φ11.48-0.01mm。最后进行检验、防锈、入库工作。

4 夹具设计

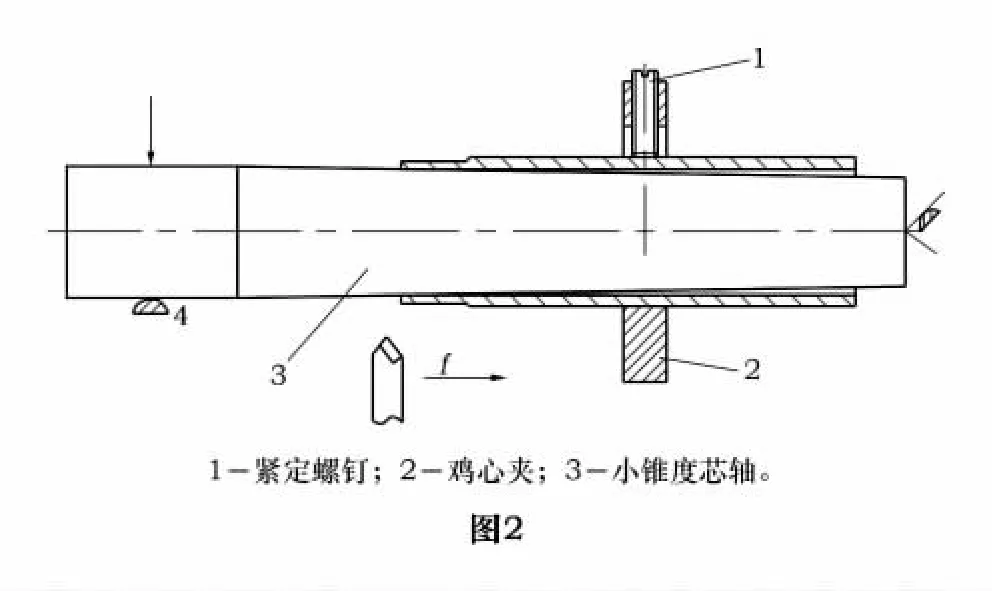

设计了图2所示的小锥度芯轴,一般采用1∶10 000或1∶5 000的锥度,配以鸡心夹夹紧。装夹方法宜采用食指和拇指扶工件前推,有阻力感时停止,拧紧鸡心夹上的紧定螺钉,一夹一顶,反向走刀车台阶φ11.48-0.01mm。为了降低工件的加工难度,可根据定位孔的尺寸制造几种芯轴,零件分级加工。

5 结语

通过上述工序安排和夹具的设计使用,使得薄壁衬套类的加工顺利进行,加工效率大大提高,产品的合格率由以前的61.5%提高到98%以上。