液压卡盘的工作原理及主要参数的设计

周亚军

(连云港黄海机械股份有限公司,江苏 连云港 222062)

液压卡盘是钻机的一个主要部件,其功能是夹紧钻机上的钻杆,并向钻杆传递转矩和轴向力,驱动钻具实现回转和给进,完成加减压钻进。

大碟簧卡瓦式自定心液压卡盘,具有结构简单,夹持力大,卡瓦拆装方便等诸多优点,已被我公司传统岩心钻机系列和全液压岩心钻机系列广泛应用,并取得良好效果。

本人从事技术工作多年,特别是在液压卡盘设计中积累了一点经验。现就液压卡盘的工作原理,主要参数设计以及液压卡盘在应用中目前还存在的不足和改进措施探讨如下。

1 液压卡盘的组成和工作原理

液压卡盘主要由油缸、活塞、卡圈、支承套、卡瓦座、碟形弹簧、卡瓦、保护套、防护罩、推力球轴承、密封圈等零件和标件组成,见图1。

工作时液压油从油缸进油口进入油缸,油缸与活塞构成一个封闭腔,随着压力的升高,在压力油的作用下,活塞下移,经推力球轴承推动卡圈,支承套一起下移,使碟形碟簧受到压缩,卡圈在向下移动的同时带动三个卡瓦作离开圆心的水平运动,从而达到松开钻杆的目的。

需夹紧钻杆时,操作换向阀将液控单向阀打开,卡盘封闭腔的油液经油管,液控单向阀和换向阀与油箱相通,此时封闭腔无压力,碟簧则在弹性力的作用下,自动复位,并推动支承套、卡圈、经推力球轴承与活塞向上移动,带动三卡瓦作向心水平运动,从而达到夹紧钻杆的目的。

图1 液压卡盘组件结构图

2 主要参数设计

2.1 液压卡盘承载力的确定

液压卡盘的承载力一般根据正常钻进和强力起拔两种工况中的最大载荷来确定。

最大载荷 Pmax

强力起拔工况下,液压卡盘负荷:

式中:a——安全系数,取1.25~1.6;

Pmax——给进油缸最大起拔力(按系统最大压力计算)。

正常钻进工况下,液压卡盘的负荷:

式中:Pz——作用于钻杆上的轴向力;一般取最大加(减)压给进力;

式中:Mn——立轴最大输出扭矩;d——钻杆直径。

将求得的两个负荷 Pb、Pg进行比较,取其最大者作为最大工作载荷 Pmax。

2.2 卡瓦对钻杆的夹紧力Q

一般指液压卡盘在承受最大载荷 Pmax时,所必需的夹紧力,表示为:

式中:f——卡瓦与钻杆间的摩擦系数,焊合金卡瓦一般取0.5左右为宜。

2.3 蝶形弹簧的轴向推力F的计算

蝶形弹簧的轴向推力是蝶形弹簧夹紧钻杆时,压缩蝶形弹簧时的轴向弹性力,可作为设计蝶形弹簧的依据。

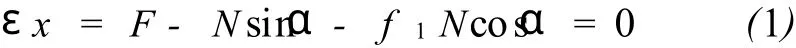

取隔离体分析:卡圈受力分析见图3(a),卡瓦受力分析见图3(b)

图中:R——卡圈的反作用力,N;

N——卡瓦作用于卡圈斜面上反力,N;

T——保护套作用于卡瓦上的反力,N;

Q——钻杆作用于卡瓦上的单位压力,Pa;(Q=εq)

f1、f2——滑动摩擦系数 f1= f2=0.15;

α——卡瓦、卡圈斜面半锥角,一般取 6~8°为宜。

在 X—Y坐标系中各力的平衡条件为:

粮食的获取能力:是指个人的收入能购买得起满足其营养需求的粮食。在缺水地区优化水资源的管理和使用可以增加收入。

对卡圈:

对卡瓦:

整理为:

3 设计蝶形弹簧

先确定碟形弹簧的组合形式,液压卡盘一般采用对合组合,按碟簧的轴向推力 F,夹紧时的总变形量 fz(按径向位移定)及导杆直径(此文中为卡瓦座外圆直径)等进行设计计算。主要计算步骤如下:

(1)选择碟簧系列及组合形式;

(2)计算碟簧压平时的载荷;

(4)计算夹紧时单片碟簧的变形量 f;

(6)通过以上计算分别计算出自由高度 Hz和受F载荷时的高度 H1

(7)计算碟簧压平时危险点的应力,应小于材料的屈服极限。

4 活塞行程 S的确定

活塞行程一般按如下经验公式确定

S=ih0-na-S1

式中:S——活塞工作行程;

h0——单片碟形弹簧的极限变形量;

i——碟形弹簧片数;

a——对合碟形弹簧间的垫片厚度;

n——对合碟形弹簧的对数;

S1——碟形弹簧安装预压缩量(一般取 5~10mm为宜,深孔钻机取小值,浅孔机钻取大值)。

5 存在的不足,改进措施

在大口径岩心钻机液压卡盘的设计及应用中,目前还存在所选推力球轴承极限转速小于立轴最高输出转速,钻机工作并高速运转时,轴承易发热,O形密封圈不可靠漏油、易损等。改进的措施是:

(1)减少碟形弹簧的预压缩量(一般控制在5mm左右为宜);

(2)改善轴承润滑条件,定期加润滑油,限速不超过1000r/min;

(3)密封圈选用 Y形圈密封较好,耐用、可靠,不漏油。

通过实践,取得了明显的改善效果。

6 结束语

液压卡盘的主要设计计算,概括起来,就是确定最大载荷,根据最大载荷确定夹紧力,根据夹紧力,计算碟形弹簧的轴向推力,并按此轴向推力设计碟形弹簧。碟形弹簧的设计是液压卡盘的设计关键,在设计和制造上都不能出现问题,否则液压卡盘不可靠,将会严重影响岩心钻机的正常工作。

[1] 成大先.机械设计手册(第五版第3卷).北京:化学工业出版社,2008.1.

[2] 冯德强.钻机设计.北京:中国地质大学出版社,1993.